浅谈抽水蓄能电站利用水箱做桥机负荷试验的方法

阿得荣

(中国水利水电第六工程局有限公司,辽宁 沈阳 110179)

1 概述

荒沟抽水蓄能电站位于黑龙江省牡丹江市海林市三道河子镇,电站在主厂房安装2台250 t桥式起重机。起重机在投入使用前主起升、副起升及电动葫芦按规程规范要求均需做额定起重量的110%(275 t)动载及125%(312.5 t)静载相关负荷试验。考虑到现场实际情况,经过论证比对,本电站桥机负荷试验采用了国内首创的以水箱为载体的负荷进行负荷试验。

2 承载装置(材料)优劣性分析

2.1 利用混凝土块作为载荷材料

以往电站采用混凝土块进行负荷试验,可以满足起重机载荷试验,但存在着诸多问题。第一混凝土块的制作时间,从准备到形成可使用的结构块,最短需要2个月的时间,大幅度的延长了试验时间;第二制作混凝土块需要大量的钢筋及混凝土,材料消耗量较大;第三试验完成后混凝土块除起重机试验外不能得到其它方面的利用;第四没有合适的场地进行储存,如果进行粉碎,严重的浪费了制作材料的同时也对环境造成很大的影响。

2.2 利用钢筋作为载荷材料

小吨位的起重机可以利用钢筋做载荷试验,荒沟抽水蓄能电站尾闸洞内的80 t起重机就使用了钢筋,就地取材不仅仅节约了成本,同时还可以达到试验的目的。对于大吨位的起重机,需要大量的钢筋,而荒沟电站现场的钢筋储存量无法满足试验需用量的要求。水电站一般都建设在比较偏僻的山区,采购运输都有着一定的局限性,且试验场地也无法满足大量的钢筋摆放。

2.3 利用水袋作为承载装置

用水袋作为承载装置,在刘家峡扩机工程及丰满水电站重建工程中的桥机试验,均进行了应用,技术及流程相对已经成熟,但是荒沟电站为地下厂房,安装场地到桥机限位只有12 m可利用空间,起升距离制约了水袋注水后将不能离地,必须对水袋进行结构改造。由于厂房内安装的是两台起重机,想把载荷试验效率最大化,需要将两台起重机交替进行负荷试验,但水袋一旦注水后就不能落地,只能按倍率向内注水,直至第一台机试验完成,将水袋内的水排空,才能对第二台机进行试验,延长了试验时间,且一旦发生安全隐患或者质量问题,不能及时有效的对其卸载。

综合以上情况,提出了使用水箱作为桥机负荷试验荷载的试验方案,水箱本体为钢结构,可现场进行组装拆卸,可以根据现场条件(厂房结构尺寸)进行拼装,内部敷设防渗水袋。同时利用了水电站最便捷也是最廉价的“水”资源优势,通过厂房内已安装好的供、排水管路将水注入水箱内。弥补了以往的载荷材质或者承载装置的弊端(成本、运输、工期及环境影响),有效的达到了缩短工期、节约材料、保护环境、降低施工成本的目的。

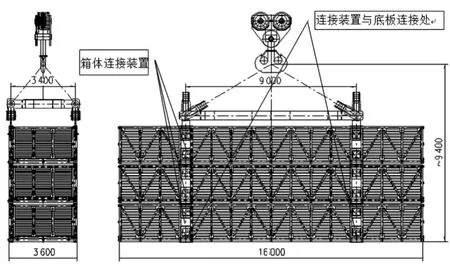

3 水箱的形式

水箱为可拆卸式,每个标准水箱由4个侧面和1个底面以及各种连接杆组成,整体结构为桁架式,详见图1。每个侧面插入底面的矩形管中,用销轴连接。水箱1和2组装如图2所示,因水箱作为结构承重件不具有防渗水性能,为保证水箱不漏水,每个水箱设有3个水袋,左右对称布置,并且在底部用管道相连,以保证每个水袋水位相同。水袋仅作防渗水作用,故提高了安全性。

图1 单个水箱组装完成

图2 水箱1和2组装

4 试验过程

4.1 水箱组装

荒沟蓄能电站起重机小车的吊钩额定起重量为250 t,1.25倍静载荷试验为312.5 t,而每个水箱最大重量100 t(含自重),辅助吊具自重约10 t,因此载荷试验需要3个标准水箱,水箱之间采用上、下堆积的方法通过连接板和短轴连接,具体方式见图3。

图3 水箱及吊具整体组装

由于单个水箱均采用侧面板插入底面板后销轴连接的方式进行组装,因此组装难度不大,但一定要确保每一个销轴均完全插入销孔,为了确保试验时销轴不会因为水箱频繁起落而脱销,采用了在每个销孔外焊接挡块的方法进行优化,然而拆除时比较费劲,建议在今后试验时做成螺丝把合式的挡块。单个水箱组装完成后,一定要理顺水箱里的3个水袋,即挂好隔板、连接好水袋间管道、穿好进出水管。在此过程中要注意水箱和水箱隔板与连接管接触部位是否有高点和挤压情况,防止充水膨胀后挤破水管。最后安装侧面板连接杆,确保水箱整体强度。

3个水箱组装完成后进行辅助吊具的组装,吊具梁由4根梁以及拉板、销轴等组成,吊具的四根梁采用销轴连接,组装时应注意控制吊具整体尺寸,特别是四个连接板销孔位置,要控制在1 cm以内,吊具梁组装完毕后,用4根Φ120-6×36sw+IWR-1 700吊装钢丝绳挂在起重机的吊钩上,将吊具梁的下端拉板,插入水箱的箱体连接孔内,并穿入销轴,即完成水箱与吊具的组装。

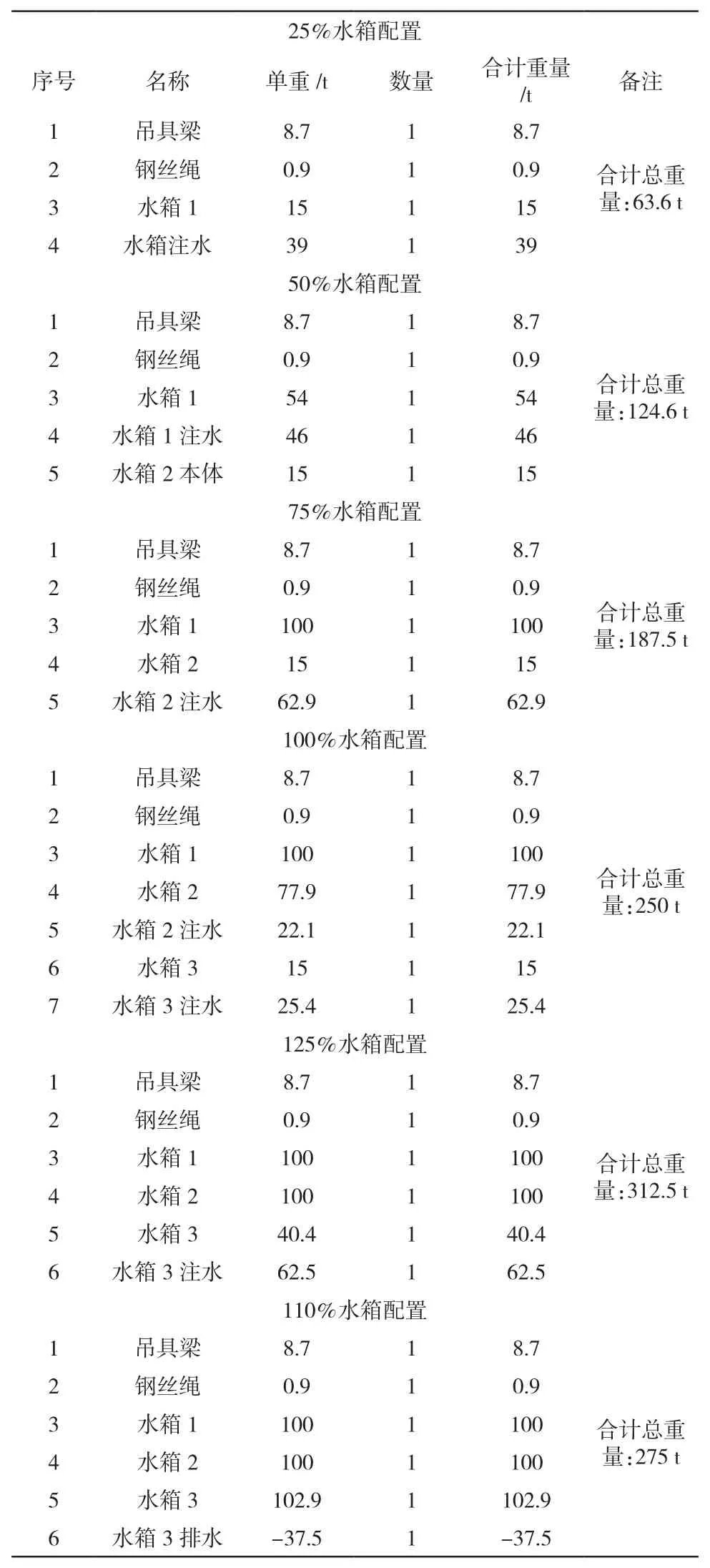

4.2 试验配重计算

试验配重从桥机主钩额定负荷的25%(62.5 t)到125%(312.5 t),考虑到三套水箱整体组装后注水测量不方便,决定采用单个水箱注满后再加水箱的方式进行配重,具体分配如表1。

表1

4.3 注排水方式和测量方法

4.3.1 注排水方式

荒沟抽水蓄能电站利用已安装好的地下厂房施工供水管路作为取水管,在莲花湖内放置了一台扬程为50 m的潜水泵,将水经过进厂交通洞输送至安装间,而后通过消防水带将水从水箱的进水管注入水箱内,由于桥机负荷试验是在冬季进行,从取水点至电站安装间约2 000 m,温度较低,因此每次注排水完成,必须将管路内的存水排干净,防止管路内结冰堵塞。试验过程和试验完成后的排水也是利用该管路,只不过由于组装后的三层水箱无法放置水泵,因此利用了设置在距离安装间不远的临时渗水收集坑,即先将莲花湖内的潜水泵放置在该集水坑内再将水箱排水的消防水带引至渗水收集坑,利用水箱排水管的阀门调节进入渗水收集坑的水量,以达到抽、排水平衡,由于安装间与交通洞口落差为70 m,因此在管路中间部位增加了1台增压泵,确保试验用水的排出。

4.3.2 测量方式

由于水箱为规则的长方体,因此水箱注水量的测量采用了通过测量水箱内水位的高度来计算的方法,比之前采用电磁流量计测量的更加精确(水箱或多或少会有渗漏水)和直观,解决了电磁流量计突然断电或损坏造成的负荷计算错误问题,然而却存在着水箱组合后上层和中间水箱水位不易测量的问题,本次试验采用了单个水箱注满水后再加水箱的方式来解决。

4.4 试验过程

将组装好的3个水箱并排摆放在安装间,相互间距2 m左右,用千斤顶和木垫板将三个水箱调平,每个水箱长边方向水平不大于1 cm,短边方向水平不大于5 mm。然后将水箱1位置做好标记,每次试验完成,换钩时再落回该位置。

由于每次配重均要两台机轮流使用,为确保钢丝绳挂拆人员安全,在吊具梁上搭设工作平台,用主钩将吊具起吊至水箱1上方,并使用挂在主钩上的两个10 t导链调整吊具梁的水平,缓慢落下吊具,将四个连接板插入箱体连接孔内(连接孔比连接板在宽度和厚度方向均大2 cm),并穿入销轴,由于连接板上的孔的直径比销轴外径大2 cm,因此安装难度不大,但应注意销轴与箱体连接孔的配合较小(单边2 mm),安装时应确保接触面清洁,且由于箱体连接孔较连接板大,而连接板孔较销轴大,因此每次换钩后整体起吊时,水箱该部位会发出金属碰撞声,特别是3个水箱整体组装后,该声音较大,在试验过程中,专门对该部位进行了拆解,未发现连接装置有损失,因此不影响使用安全。而在试验过程中应重点检查水箱连接装置和底面板的连接部位,因为该部位受力最大,若出现变形或裂纹,应第一时间停止试验。

箱体1与吊具组装完成后,按照试验配重分配进行桥机负荷试验,在此过程中严格按照GB 50278-2010《起重设备安装工程施工及验收规范》进行试验,水箱无问题,但在加装水箱2时发现虽然水箱2是水平的,但由于吊具使用钢丝绳与主钩连接的方式,因此水箱1有偏斜,造成四个连接板无法插入连接孔,这时使用千斤顶轻微调整水箱2的水平,并利用撬棍和水箱1的自重完成了水箱2的挂装,水箱2注满水后,水箱水平得到了改善,水箱3挂装较为顺利。

在桥机125%静载负荷试验(见图4)和110%动载负荷试验(见图4)过程中,水箱整体表现良好,特别是在增加了主厂房岩锚梁整体试验后,经过六天六夜的满负荷(不低于250 t)考验,整个水箱和吊具未出现变形和裂纹(试验后检查),得到试验各方的一致好评。

图4 桥机110%、125%负荷试验

5 技术改进

由于黑龙江荒沟抽水蓄能电站起重机利用水箱做负荷试验在国内尚属首次,因此此次水箱试验是一次大胆的探索,虽然结果是完美的,但过程中却存在一些问题,为将该种方法更好的推广,提出以下优化建议:

(1)吊具梁与桥机主钩的连接方式可进行适当的改进,做成销轴连接的方式,既可减少水箱的整体高度,又能提高水箱的使用安全性;

(2)在水箱侧面板连接杆上固定水位尺,方便注水量的计算,负荷试验时就可采用水箱整装后再注水的方法进行试验,避免了由于起吊水箱水平偏差较大,造成不易挂装水箱的情况;

(3)水箱组装完成后受场地平整度等其它影响,组装后的水箱不会在同一水平面上,水作为液体流动性较大,自然而然的会向低处积存,水箱在重量不均等的情况下,起升过程中会出现偏斜,建议在水箱侧面垂直方向上各安装一个水平仪,注水前,先将整个水箱调整水平状态,同时在注水过程中持续监测水平情况,确保侧面受力均匀;

(4)试验时,在水箱中放置适量的木头,防止动作过大时水晃动造成重心失衡。

6 结束语

通过利用水箱作为承载装置不仅达到了试验目的,减小了起重机负荷试验的难度,同时拓宽了起重设备载荷试验负荷选择的范围,有效解决了以往载重负荷的弊端。经过这次的实践,该种方法必将因其绿色环保、安全可靠的理念得到更加广泛的推广,同时也证明了唯有创新才能鱼和熊掌兼得。创新强国,让我们每一个生产者都不忘初心、牢记使命,用创新和实干去实现伟大的中国梦。