新型市域铁路动车组空调机组排水方案研究

赵 赛,李 刚,丁 胜,赵 祥,张振华

(1.中车唐山机车车辆有限公司,河北 唐山 064000;2.山东朗进科技股份有限公司,山东 青岛 266071)

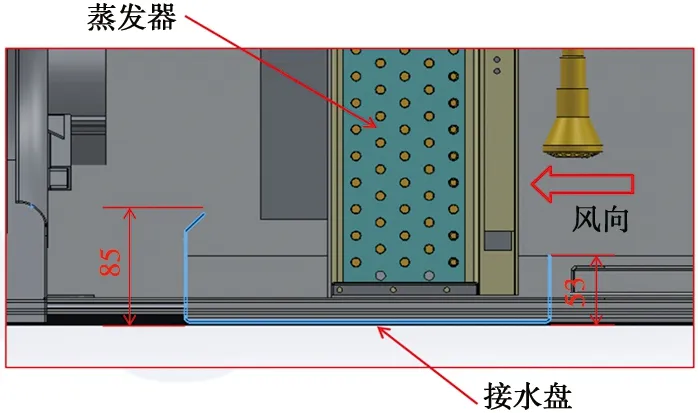

空调机组排水一般由冷凝水和雨水两部分组成,本文仅对空调机组设计中较难控制的冷凝水排放问题进行分析介绍。冷凝水是由蒸发器除湿产生的水,空调接水盘位于室内侧蒸发器前下方,车辆运行时空调机组通过接水盘的排水孔进行排水。

1 冷凝水排水量计算

冷凝水需要由专门的排水孔排出空调机组,根据实际情况,在凝露工况下的冷凝水量最大,因此计算是否可以顺利排水,需要对凝露工况的冷凝水量进行计算。

整车空调机组产生的冷凝水包括车厢内人体湿负荷产生的冷凝水和车厢新风湿负荷产生的冷凝水两部分。每辆车有2台空调机组,每台空调机组的冷凝水量可被认为是整车空调机组产生冷凝水量的一半。

车厢内人体湿负荷的计算公式为:

W1=nPη/1 000

(1)

式中:W1——车厢内人体湿负荷,kg/h;

n——超员时乘客人数,取n=203 人;

P——单个乘客湿负荷,根据GB/T 33193.1—2016《铁道车辆空调 第1部分:舒适度参数》,车内温度26 ℃时取P=67 g/h;

η——群集系数,取0.95。

经计算得出W1=12.92 kg/h。

车厢新风湿负荷的计算公式为:

W2=G新×ρ(d1-d2)/1 000

(2)

式中:W2——车厢新风湿负荷,kg/h;

G新——新风量,取G新=3 000 m3/h;

ρ——室外空气密度,取1.10 kg/m3;

d1——室外空气状态含湿量,焓湿图软件查得d1=23.3 g/kg;

d2——室内空气状态含湿量,焓湿图软件查得d2=13.7 g/kg。

经计算得出W2=31.68 kg/h。

车厢内总的湿负荷W为车厢内人体湿负荷与车厢新风湿负荷的总量,即W=W1+W2=44.6 kg/h。经设计计算,单台空调除湿量(冷凝水量)为29.37 kg/h,即单个蒸发器冷凝水最大产生量约15 kg/h。该车2台空调机组的除湿量大于车厢内总的湿负荷,可满足除湿需要。

按照空调机组机外静压250 Pa,单个通风机在通风量为2 125 m3/h时静压400 Pa,蒸发器及混合风滤网阻力约70~80 Pa计算,则蒸发器腔排水管处有80 Pa(400-250-70=80(Pa))的负压。因此,当冷凝水柱高度达到80 Pa压力的水柱高度时,冷凝水将克服负压顺利排出,水柱高约8.16 mm。水从排水孔处自由流出的流速为0.2~0.5 m/s,取0.2 m/s(水位越高流速越大)。排水孔内径为φ19 mm,每个接水盘对应1个排水孔,则每个排水孔每小时的排水量=排水孔面积×水流流速×水密度×3 600=3.14×0.009 5×0.009 5×0.2×1 000×3 600=204(kg) 。

由上文可知,当冷凝水柱高度达到8.16 mm时,冷凝水开始从排水孔排放,根据理论计算,排水孔排水量为204 kg/h(考虑到爬坡或下坡仅有1个排水孔排水的情况),远大于冷凝水最大产生量(29.37 kg/h),所以排水管设置满足要求,冷凝水排放顺畅,接水盘不会持续积水。

考虑到车辆爬坡、紧急制动的影响,初步定为空调机组蒸发器的接水盘高度53 mm、端部高度70 mm,接水盘尺寸见图1。

图1 空调机组接水盘尺寸图

2 坡道排水计算

已知线路条件最大纵向坡度为35‰,选取列车在凝露工况下连续以最大35‰的坡度爬坡运行10 min的极限工况作为计算条件,并假设排水孔被完全封堵,验证接水盘蓄水能力。列车爬坡时接水盘水位如图2所示。根据冷凝水产生量计算出冷凝水积水高度约28.5 mm,距端部上沿约有40 mm余量,此时冷凝水不会溢出接水盘。

图2 列车爬坡时接水盘水位示意图

由于冷凝水排水设计采用集中排水方式,为了避免接水盘在爬坡阶段产生一端积水现象[1],在2个接水盘长度方向两端增加了连通管(图3),其中一个接水盘一端积水时,积水会通过连通管流向另外一个接水盘,再通过排水管排出,避免了接水盘在爬坡阶段产生积水现象,可保证接水盘满足列车正常运营要求。

图3 空调机组冷凝水排水布置示意图

蒸发器的翅片表面涂覆一层亲水涂料,形成亲水涂膜,使冷凝水在其表面迅速铺展并流走,不形成半球形的水珠,也搭不成“水桥”,这样可使蒸发器产生的冷凝水全部通过翅片流到底部的接水盘区域,然后通过排水孔流到空调机组的外部。

客室空调机组接水盘的截面如图4所示,在空调机组的送风侧接水盘的高度为85 mm,且在接水盘的顶部采用45°向内折弯的形式,以便风场在此处形成向内的涡旋,保证冷凝水在各种工况下均不会流到送风腔内。

图4 空调机组接水盘截面图

3 车辆制动时接水盘仿真校核

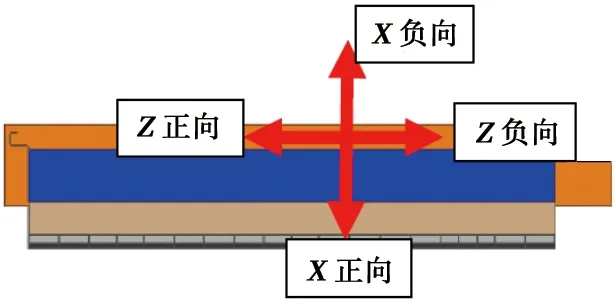

为验证接水盘在制动工况下的蓄水能力,根据木桶原理,找出影响蓄水能力的最不利因素。假定接水盘内存水量等同于坡道时的存水量,进行平直线路制动校核。

对空调机组接水盘及内部水体模型施加车辆制动及转弯时可能产生的最大冲击加速度,接水盘送风侧高度为85 mm,其余三边高度为53 mm,建立仿真模型,车辆制动时最大制动减速度为1.2 m/s2,每个方向分为正负2个工况,冲击力加载方式见图5。其中,X向为车辆宽度方向,Z向为车辆长度方向。

图5 冲击力加载方式示意图

3.1 X正向冲击结果

在重力及X正向冲击加速度作用下,接水盘内的水上升至最高点时各区域冷凝水的水位分布见图6。

图6 X正向冲击加速度作用下接水盘内各区域冷凝水的水位分布图

从图6中可以看出,接水盘内各区域冷凝水均没有流出接水盘,经计算,冷凝水距离接水盘顶部余量约25 mm。

3.2 X负向冲击结果

在重力及X负向冲击加速度作用下,接水盘内的水上升至最高点时各区域冷凝水的水位分布见图7。

从图7可以看出,接水盘内各区域的冷凝水均没有流出接水盘, 经计算,冷凝水距离接水盘顶部余量约15 mm。

图7 X负向冲击加速度作用下接水盘内各区域冷凝水的水位分布图

3.3 Z正向冲击结果

在重力及Z正向加速度作用下,接水盘内的水上升至最高点时各区域冷凝水的水位分布见图8。

图8 Z正向加速度作用下接水盘内各区域冷凝水的水位分布图

从图8可以看出,接水盘沿Z轴正向的端部无水溢出,经计算,冷凝水距离接水盘顶部余量约3 mm。

3.4 Z负向冲击结果

在重力及Z负向加速度作用下,接水盘内的水上升至最高点时各区域冷凝水的水位分布见图9。

从图9可以看出,接水盘沿Z轴负向的端部无水溢出,经计算,冷凝水距离接水盘顶部余量约3 mm。

图9 Z负向加速度作用下接水盘内各区域冷凝水的水位分布图

根据以上仿真结果可以看出,接水盘宽度方向在转弯制动时不会有冷凝水溢出,但端部有溢出风险,在详细设计阶段可将接水盘端部加高至70 mm左右,使冷凝水在接水盘端部距离上沿高度约20 mm,保证接水盘中冷凝水不会在制动时溢出。