振动搅拌工艺对大流态混凝土试验研究*

杨文,马建峰*,高达,毕耀,吴雄

(中建西部建设建材科学研究院有限公司,四川 成都 610000)

0 前言

混凝土主要由胶结物质及胶结在其中的骨料颗粒组成,其中胶结物质是由水硬性水泥和水的混合物形成[1]。混凝土作为多种材料的结合体,其内部是不均匀的,这会影响混凝土各项性能[2]。现有搅拌站大流态混凝土搅拌时间一般在 45s 以下,而 JGJ/T 281—2012《高强混凝土应用技术规程》要求不低于 80s,这会影响新拌混凝土和易性和匀质性,给混凝土强度、耐久性等带来不利影响[3]。现有的混凝土搅拌机有立式、卧式及双卧轴式等,其能够在较短的搅拌时间内实现混凝土的宏观上的匀质性,但实际上有约 25% 的水泥颗粒呈团粒形态,因此,目前的搅拌方式存在水泥的浪费,据估计,我国因这一原因浪费的水泥成本每年接近百亿 元[4]。

基于此,研究者们试图通过改变搅拌工艺来提高预拌混凝土匀质性,进而提高混凝土强度。近年来,振动搅拌工艺得到广泛的关注,姚运仕等[5]研究表明,振动搅拌打破了胶材团聚,提高了水化速率,改善了混凝土微孔结构。冯忠绪[6]等人研究表明,振动搅拌在较小水泥团聚的同时,可以增加界面过渡区强度,进而提高混凝土的各项性能。

以上关于振动搅拌工艺对混凝土性能研究表明,该工艺确实能提高混凝土匀质性,提高混凝土各项性能。但关于在该工艺条件下,减少水泥量时,混凝土各项性能是否可以达到对应指标的研究较少。因此,本文研究了不同振动搅拌时间对大流态混凝土性能影响,并在此基础上探究减少水泥用量时,振动搅拌工艺对混凝土工作性、力学性能及体积稳定性影响。以期在减少水泥用量的条件下,利用振动搅拌工艺制备出符合相应指标的大流态混凝土。

1 原材料与试验方法

1.1 原材料

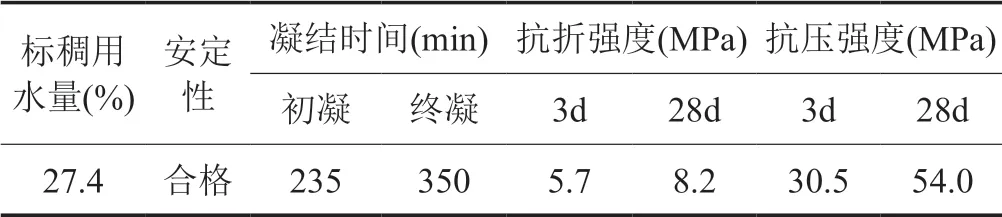

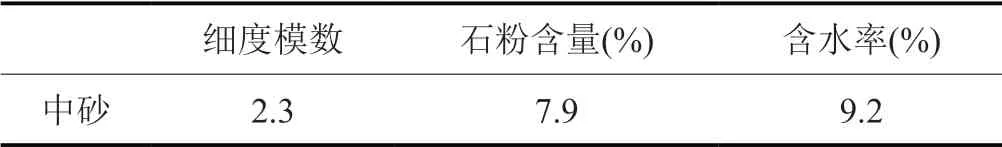

试验所用水泥选用峨胜 P·O42.5 水泥,其基本性能见表1 所示;所用 Ⅰ 级及 Ⅱ 级粉煤灰来自四川省宜宾市,其 28d 的活性指数分别为 63.9% 和 73.5%;试验所用砂子的性能指标见表2 所示;试验所用外加剂来源于四川省成都市某搅拌站。

表1 水泥基本性能

表2 机制砂性能检测

1.2 试验方法

本试验选用振动搅拌混凝土的设备是 DT60ZBW 型双卧轴振动搅拌机(图 1),其平均振动强度为 4G。试验中振动组及基准组试验均采用该搅拌机,以确保试验组与基准组搅拌线速度相同。

图1 DT60ZBW 型双卧轴振动搅拌机

混凝土工作性能测试,如含气量、扩展度及含气量等依据 GB/T 50080—2016《普通混凝土拌合物性能试验方法标准》进行测试;力学性能依据 GB/T 50081—2019《混凝土物理力学性能试验方法标准》测试。

混凝土干燥收缩试验依据 GB/T 50082—2009《普通混凝土长期性能和耐久性能试验方法》标准进行。试件尺寸为 100mm×100mm×515mm 的棱柱体,每组试验为 3 个试件,混凝土成型 3d 后立即进行测试,收缩测试环境温度为 (20±2)℃,相对湿度为 (55±5)%,采用接触式测试,试验数据精确至 0.001mm。混凝土收缩率如公式 (1) 所示:

式中:

εt——试验至 t 天时混凝土收缩率,%;

Lb——试测量标距,mm;

L0——试件长度的初始读数,mm;

Lt——试件的 t 天时的长度数据,mm。

1.3 混凝土配合比

依据成都市某搅拌站生产预拌混凝土的搅拌时间,设置混凝土总搅拌时间为 45s,其中干料搅拌 5s,湿料搅拌 40s。研究 C30、C45 及 C60 混凝土振动搅拌 10s、20s、30s 及 40s 时混凝土各性能。各强度等级混凝土配合比如表3 所示。

表3 混凝土配合比 kg/m3

2 试验与结果

2.1 振动搅拌时间对混凝土性能影响

2.1.1 对混凝土工作性能影响

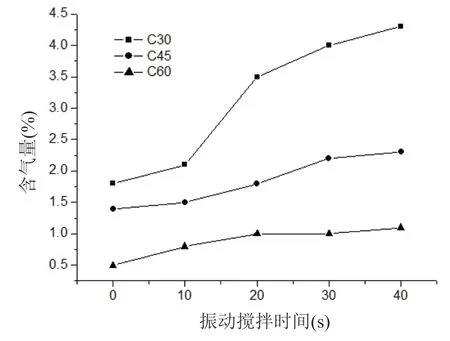

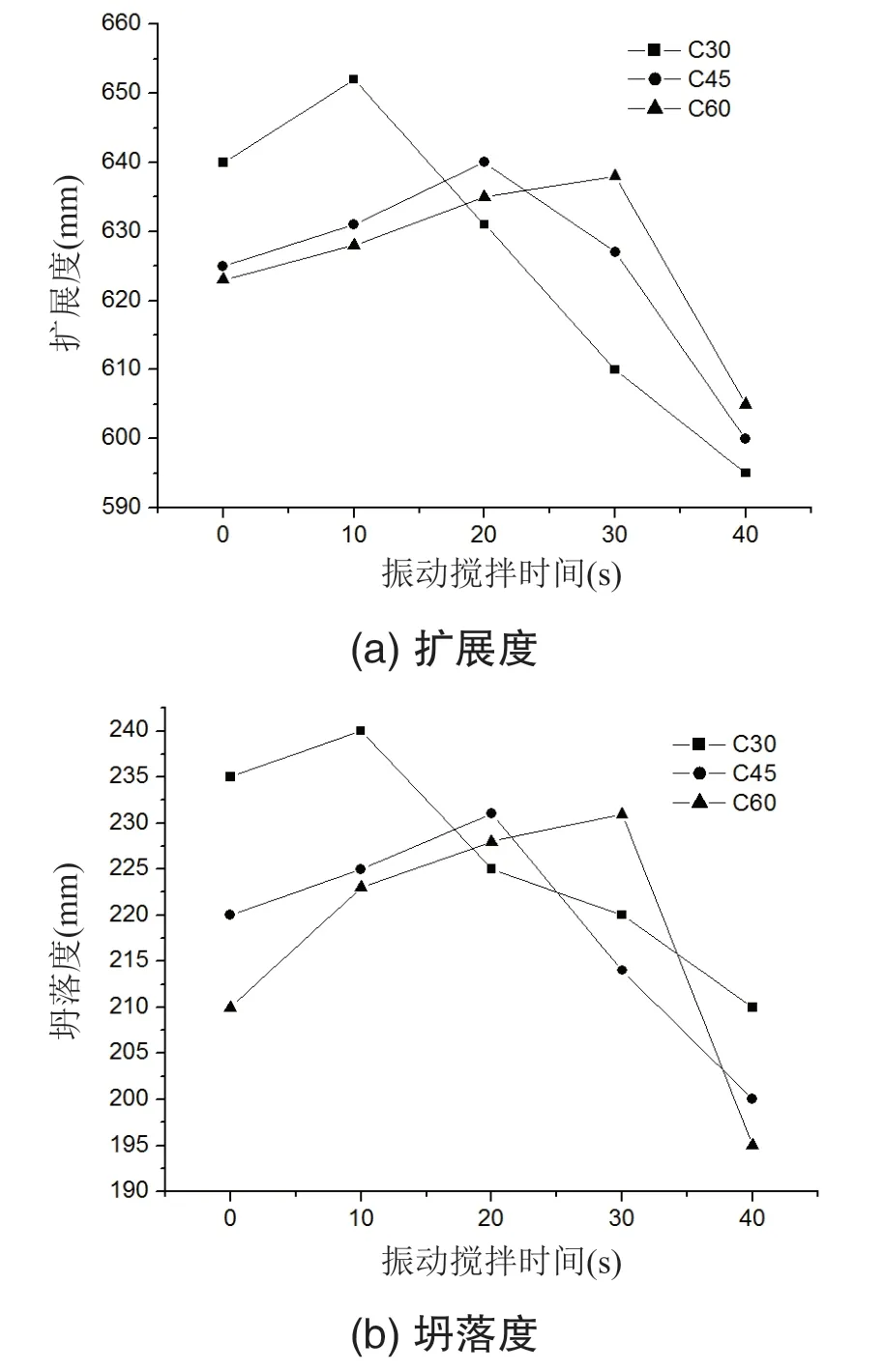

保持较好的和易性是混凝土运输、施工及质量保证的重要前提,测定了不同振动搅拌时间下混凝土的含气量、坍落度及扩展度,以此来表征振动搅拌对大流态混凝土和易性影响。试验结果见表4 和 图 1、图 2。

表4 振动搅拌时间对混凝土工作性能的影响

图1 振动搅拌时间对混凝土含气量影响

图2 振动搅拌时间对混凝土扩展度和坍落度的影响

从图 1 中可知,各混凝土含气量随着振动搅拌时间的增加而增加,对于 C30 混凝土,振动 20s 时混凝土含气量较基准组增加 84.2% 以上,C45 和 C60 含气量增加 28.6%、62.5%。以上结果表明振动搅拌工艺在制备混凝土时具有一定的引气作用,且含气量随着振动搅拌时间的增加而增加,此外,较高强度等级的混凝土含气量增加幅度较低强度等级的混凝土小。主要是因为混凝土物料在加水及外加剂搅拌时,拌合过程中物料表面膜层出现水膜层,而在振动搅拌时,水膜层破坏,搅拌过程中易于引入空气,进而增加含气量[7]。

从图 2 中可以看出,拌合物扩展度和坍落度先增后减,对 C30 混凝土而言,其在振动搅拌至 10s 时间混凝土含气量及扩展度达到峰值,而 C45 在振动搅拌至 20s,C60 在 30s 时具有最大的扩展度和坍落度。造成这种现象的原因在于,振动搅拌的引气作用使得拌合物颗粒之间具有较多的气泡,在骨料间如同滚珠一样起润滑作用,可增大混凝土拌合物的流动性[8],与此同时,振动搅拌使得胶凝材料团聚效应减小,释放自由水,导致扩展度增大。而随着振动搅拌时间的增加,胶凝材料分散越发均匀,水泥颗粒与水接触面积增大,水泥水化加快,自由水减少,导致拌合物扩展度及坍落度减小。

2.1.2 对混凝土力学性能影响

表5 和图 3 为各混凝土在不同龄期的抗压强度变化。从图 3(a) 中可知,振动搅拌至 10s 时,混凝土强度最高,7d 时较基准组提升 12.1%。对于 C45 和 C60 混凝土,其强度变化也是随着振动搅拌时间的增加先增后减,C45 混凝土在振动搅拌至 20s 时强度最佳,7d 时混凝土抗压强度较基准组提升 11.5%,C60 混凝土在 30s 时混凝土强度最高,7d 时混凝土抗压强度提升 10.8%。振动搅拌使拌合物中水泥胶材团聚效应减小,水泥颗粒在拌合物中分散变得均匀,参与水化的水泥含量增多,进而提升混凝土强度。

图3 振动搅拌时间对各混凝土抗压强度影响

表5 振动搅拌时间对混凝土抗压强度的影响

对于 C30 混凝土,当振动搅拌时间在 10s 时,其强度达到最大值,振动搅拌时间超过 10s 后强度逐渐减小,40s 时抗压强度与基准组相当。这是因为振动搅拌工艺具有一定的引气作用,在提升混凝土匀质性的同时,混凝土含气量增加,对混凝土强度带来不利影响。

而 C45 及 C60 拌合物振动搅拌时间分别在 20s、30s 时混凝土强度达到最大值。振动搅拌至 30s 时,C45 混凝土较 20s 时减小,40s 时混凝土抗压强度与基准组相当;C60 混凝土振动搅拌至 40s 时,混凝土抗压强度与基准组相当。这是因为 C45 及 C60 混凝土胶材用量较大,振动搅拌时间较短时,胶材分散效果不佳,当振动搅拌时间进一步增加时,胶材分散均匀,对强度提升作用更加明显。但与此同时,混凝土含气量随着振动搅拌时间的增加而增加,对强度带来不利影响,因此,C45 振动搅拌时间可控制在 10~20s 内,C60 混凝土不宜超 30s。

2.2 减少水泥用量时对混凝土性能影响

2.2.1 对工作性能影响

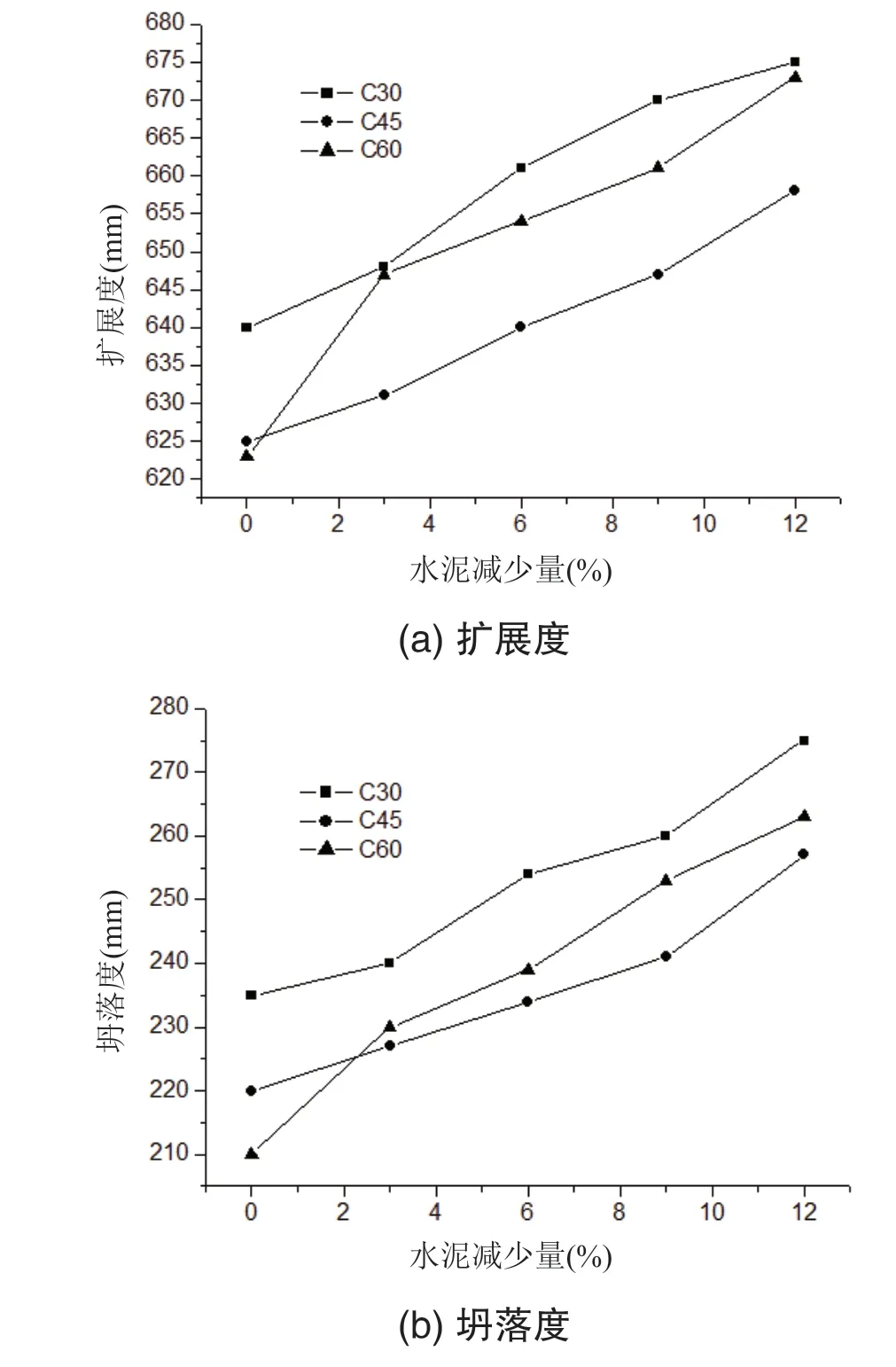

基于以上试验结果,C30、C45 及 C60 最佳振动搅拌时间为 10s、20s 和 30s。在此振动搅拌时间下,混凝土拌合物中胶凝材料具有最佳的分散效果,且引入的气体对混凝土强度影响最小。因此,可考虑减小水泥用量,利用振动搅拌工艺制备相应的混凝土。试验设计 C30、C45 及 C60 减小水泥用量 3%、6%、9% 及 12% 时对混凝土各性能影响,配比中减少的水泥量用粉煤灰等体积补充。表6 和图 4 为减少水泥用量后利用最佳振动搅拌时间制备 C30、C45 及 C60 混凝土扩展度及坍落度变化。

表6 水泥减少量对混凝土工作性能的影响

图4 减少水泥用量对混凝土工作性能影响

从图 4 中结果可以看出,随着水泥减少量的增加,各混凝土扩展度及坍落度逐渐增加,且 C60 混凝土的增加最为显著。造成这种现象的原因在于,粉煤灰是球状颗粒,且其表面光滑,在混凝土拌合物在拌合过程中具有较好的润滑作用,随着混凝土拌合物中水泥用量减小,粉煤灰掺量增加,有益于混凝土和易性[9],振动搅拌更有益于拌合物的均匀;同时,其粒径较小的粉煤灰有效填充了水泥颗粒之间的孔隙,使得水泥颗粒之间的自由水进一步释放,因此,C60 混凝土拌合物的扩展度及坍落度增加幅度较大。

2.2.2 对混凝土力学性能影响

表7 和图 5 为减少水泥用量后,利用振动搅拌工艺制备的 C30、C45 及 C60 混凝土的抗压强度变化。

表7 水泥减少量对混凝土抗压强度的影响

从图 5 (a) 中可以看出,C30 混凝土养护 7d 时,减小水泥用量后,利用振动搅拌工艺制备的混凝土强度均低于基准组,养护至 28d 时减少水泥用量小于 6% 时混凝土强度与基准组相当。尽管振动搅拌工艺对混凝土具有较好的分散作用,但粉煤灰活性较低,且在混凝土中是二次反应后提升混凝土强度[9,10],因此,减小水泥用量后早期强度较低,28d 时强度大幅提升。

从图 5 (b) 中可以看出,C45 混凝土养护 7d 时,减小水泥用量后,利用振动搅拌工艺制备的混凝土强度均低于基准组,养护至 28d 时减小水泥用量小于 6% 时其强度与未振动搅拌的基准组相当,其强度变化原因与 C30 相同。

对于图 5 (c) 所示的 C60 混凝土,当水泥减小量不超过 9% 时,利用振动搅拌工艺制备的混凝土强度与基准组相当。

图5 水泥减少量对混凝土抗压强度影响

以上试验结果表明,在减少水泥用量的条件下,利用振动搅拌可以制备出与基准组强度相当的混凝土,其中 C30 及 C45 可减小水泥用量 6%,C60 混凝土可达 9%。

2.3 振动搅拌对混凝土收缩性能影响

由以上研究结论可知,C30、C45 及 C60 混凝土在减小胶材及最佳振动搅拌时间下可制备出满足相应工作性能、力学性能的混凝土。振动搅拌工艺在增加匀质性的同时,具有一定的引气作用,使混凝土孔结构发生变化,进而影响混凝土体积稳定性。测试了 C30、C45 及 C60 混凝土振动搅拌 10s,20s 和 30s,C30、C45 及 C60 混凝土减小水泥用量 6%、6% 及 9% 时的干燥收缩,结果如表8 和图 6 所示。

表8 振动搅拌对混凝土收缩性能的影响 ×10-6

从图 6 中可知,C30~C60 基准组收缩率逐渐增加,主要是因为 C30~C60 水泥用量逐步增加,使得早期收缩增加。对比 C30 基准组及 C30 振动搅拌组试验可知,振动搅拌后干燥收缩减小,7d 时较基准组减缩 8.5%,56d 时减缩 6.7%。究其原因,一方面是 C30 振动试验组较基准组减小 6% 的水泥用量,减小了化学收缩和自收缩,另一方面,可能是因为振动搅拌的引气作用减小了易于引起体积收缩的孔径。C45 及 C60 混凝土的振动组试验较基准组表现出与 C30 混凝土相同的变化规律,C45 混凝土 45d 时间较基准组减缩 6.9%,C60 减缩 8.7%。

图6 振动搅拌对混凝土收缩性能的影响

3 结论

本文利用振动搅拌工艺试验了不同振动时间下对不同强度等级混凝土性能影响,并研究了减少水泥用量条件下,振动搅拌工艺对混凝土性能影响,结果如下:

(1)C30、C45 及 C60 混凝土和易性、匀质性在适当的振动搅拌时间内最优,其含气量随着振动搅拌时间的增加而增加,力学性能随着振动搅拌时间增加先后减小。结合振动搅拌工艺对混凝土工作性、力学性能影响,C30 最佳振动搅拌时间为 10s,C45 为 20s,而 C60 最佳的振动搅拌时间为 30s。

(2)在最佳振动搅拌时间下,C30 及 C45 混凝土在减少水泥用量 6%,C60 减小 9% 的条件下,可制备出与基准组强度相当的混凝土,振动搅拌工艺有益于降低混凝土制备成本。

(3)在最佳振动搅拌时间及减小胶材条件下,C30、C45 及 C60 较基准组收缩率减小,56d 时,C30 较基准组减小 6.7%,C45 为 6.9%,C60 为 8.7%,表明振动搅拌工艺使混凝土具有更好的体积稳定性。