1 000MW等级火电机组高压加热器配置研究

万衡 梁倩 姜胜

(1 广东省节能中心 广东广州 510030 2 武汉电力职业技术学院 湖北武汉 430079)

高压加热器是给水系统中的重要设备,其作用是通过汽轮机回热抽汽加热给水使给水温度提高,达到提升工质平均吸热温度使机组循环热效率提升的目的,同时高压加热器也是火电厂承压最高的设备,1 000 MW 超超临界机组高压加热器承压可达到35 MPa[1]。高压加热器的配置情况直接影响电厂的投资成本以及运行的可靠性和经济性。大型火电机组高压加热器一般采用单列高压加热器和双列高压加热器2 种型式,600 MW 及以下机组采用多采用单列高压加热器。随着机组容量提高,采用单列高压加热器系统制造成本较高。本文研究国内外1 000 MW 等级机组高压加热器的配置情况,综合比较投资造价和运行可靠性等指标,探讨双列高压加热器的可行性。

1 高压加热器结构和材质的选择

高压加热器按布置方式可分为卧式和立式2 种型式。与立式高压加热器相比,卧式高压加热器的优点是加热器内U型换热管水平布置,具有较高传热系数,有利于进行加热器结构设计即传热面三段式布置。同时加热器内疏水的水位相对稳定,易于控制和调节,安装和检修也更为方便。目前国内600 MW 及以上容量大型火电机组普遍采用卧式高压加热器。

高压加热器根据换热管的形状分类,可分为U 型管、螺旋管和蛇型管等3 种型式。U 型管式高压加热器由于结构紧凑、钢材用量省、流动阻力小和换热效果好等特点,广泛地应用于大容量、高参数火电机组。U 型管式高压加热器由管板、壳体、水室和换热管等部件组成,各部件根据工作条件采用不同的材质。国内600 MW~1 000 MW 超临界以及超超临界机组高压加热器主要构件材质基本相同[2]。

1000MW 超超临界火电机组汽轮机侧参数一般为25.00MPa~26.25 MPa/600 ℃/600 ℃,其高压加热器的水侧设计温度一般在350 ℃以下。管板材料20 MnMo 为低合金钢锻件;壳体和水室材料SA516Gr70 是美国ASME 标准的碳钢材料,该材料在343 ℃时其许用应力为130 MPa,比国产的Q345R 的许用应力高,高加蒸汽进口区的壳体材料可采用SA387Gr11CL1,该材料也是美国ASME 标准的材料,最高温度界限可达648.9 ℃,能满足使用要求;换热管材料为SA556GrC2,是美国ASME 标准加热器专用的冷拔无缝碳钢管[3]。

换热管是高压加热器的核心部件,高压加热器运行过程中最容易发生的故障是由于换热管破裂导致的高加泄露,600 MW及以上机组换热管均采用碳钢管。换热管可采用的材料除碳钢管外,还包括不锈钢管。与碳钢管相比较,不锈钢传热管的优点是硬度大,防冲蚀、耐腐蚀、耐高温以及表面性能更好,其缺点为价格昂贵、传热系数相对较小、低温许用应力低。若采用不锈钢管作为传热管,将导致传热面积和材料重量的增加,使投资成本大幅上升。从制造工艺来说,碳钢管束的加工和制造工艺更加成熟,广泛地应用于高压加热器换热管,完全可作为超(超)临界高压加热器的材料[4]。

2 高压加热器的配置方案比较

2.1 两种配置方案运行比较

目前1 000 MW 机组高压加热器可采用单列和双列2 种型式。国内外大容量机组高压加热器的配置方式也各不相同,欧洲的1 000 MW 级机组配置单列高压加热器居多,日本的1 000 MW 级机组配置双列高压加热器居多,我国多采用双列高压加热器。

采用双列高压加热器,当任一高压加热器发生故障时,同列3 台高压加热器同时从系统中解列,给水快速切换到该列给水旁路运行,另一列高压加热器正常运行,最大可通过60%~65%的给水流量,机组在双列高压加热器同时解列时可以带额定负荷运行[2]。给水系统采用双列高压加热器配置时,运行方式较灵活,可靠性也更高,当其中一列高压加热器解列时,机组仍可保持较高的经济性。

国内600 MW 等级机组给水系统通常采用给水大旁路即单列高压加热器,1 000 MW 机组采用单列高压加热器时,其运行方式与600 MW 机组基本相同。当任一台高压加热器发生故障,所有高加均从系统中解列,给水迅速由主路切换到旁路运行。机组虽可带额定负荷运行,但由于高压加热器回热抽汽系统切除,机组效率下降明显。同时单列高压加热器管板较厚,在机组负荷变化频繁的情况下,管板与壳体的连接处容易应力集中产生裂纹,与双列高加加热器相比,对负荷的适应性相对较差。

2.2 两种配置方案费用比较

2.2.1 加热器本体设备价格比较

随着机组容量及运行参数的提升,高压加热器的尺寸逐渐加大,对应管板和球形水室的厚度也随之增大。与双列高加相比较,单列高加因容量更大,对制造工艺要求也更高。目前国内仅上海电气和上海电站辅机厂有生产和运行业绩,同时需采用较多的进口部件,进口比重相对较大。国内具备制造加工超超临界压力机组单列高压加热器管板能力的制造厂商数目非常有限,从近期签订合同的单列高加价格看,单列高压加热器的设备价格较之双列高加实际差价已经远超过10%,2 台机组差值总额达到近650 万元人民币。

2.2.2 管道比较

采用高压加热器2 种不同配置方式,其连接的汽水管道规格和数量也将随之发生变化。采用单列高压加热器时,主给水管道规格为Φ610×65,高压给水系统简单、管道短、布置简洁,单列高加给水管道重量可减少16 t/台机;而采用双列高压加热器时,汽机房和除氧间的主给水管道规格为Φ457×50,给水管道系统相对复杂、管道较长。2 台机组采用单列高压加热器比采用双列高压加热器节省给水管道材料约32 t,按照2010 年限额设计的综合单价,约节省226.02 万元人民币。两者相比较而言,小管道自补偿能力强,对设备的推力小,对设备的安全运行更有利,也就说是双列高加运行安全性更高。

2.2.3 阀门比较

高压加热器配置方式不同,其系统管路的阀门也会相应发生变化。与双列高加相比,单列高加给水系统、抽汽系统和疏水系统的阀门等相关管件各减少了1 套,但是由于阀门的通径变大,单列比双列阀门价格反而更高。给水系统阀门的变化主要指给水旁路三通阀,从市场调查结果来看,1 000 MW机组单列1 组三通阀的价格会比双列2 组三通阀高,两台机组共大约高出60 万元;抽汽系统及加热器疏水系统阀门的变化,双列高加2 套阀门比单列高加的1 套阀门分别高约33.5万元和25 万元,2 台机组分别高出67 万元和50 万元。

2.2.4 主厂房布置比较

高压加热器的配置方式将直接影响主厂房的布置,由此带来主厂房体积和土建费用的变化。对于1 000 MW 超超临界机组而言,双列、卧式、U 形管高压加热器的外形尺寸比对应的单列高加尺寸小,同时还小于600 MW 机组的单列、卧式、U 形管高压加热器尺寸。1 000 MW 超超临界机组按照双列高加布置,除氧间跨度可减小0.5 m,使主厂房体积减小约3 096 m3,节约投资约92.88 万元。

2.2.5 费用综合比较

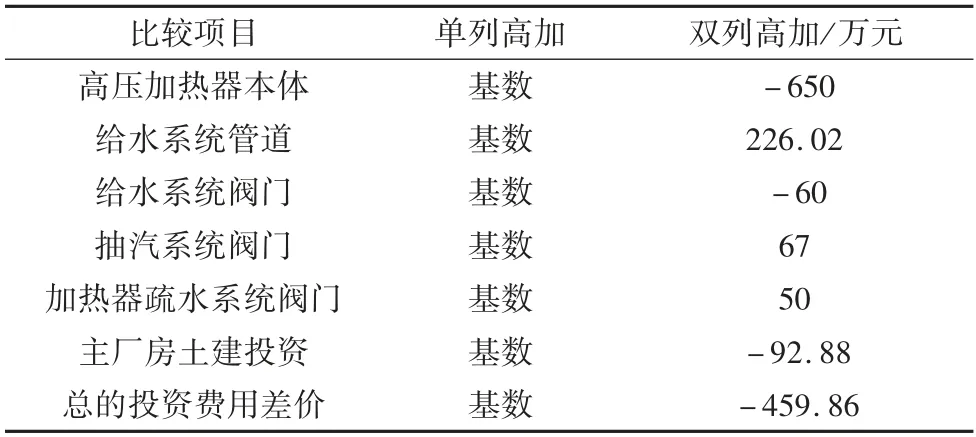

2 种高压加热器不同配置方式其各项投资费用比较见表1。

表1 单列与双列高压加热器投资费用比较表(按2 台机组计算)

根据表1 可以看到,采用双列高压加热器时,其高加本体设备和给水系统阀门以及主厂房土建投资费用较低,而给水管道、抽汽系统和加热器疏水系统阀门投资费用较高;采用单列高压加热器的给水、抽汽和疏水系统相对简单,但本体设备投资和土建费用较高。综合而言,采用双列高加总投资低于采用单列高加。

3 结论

通过分析比较可以看到,单列、U 型管、卧式高压加热器系统简单,运行及维护较为方便,但机组热经济性较差,投资和土建费用相对较高;采用卧式U 型管高压加热器双列布置方式虽系统相对复杂,但是技术成熟、业绩突出,能更好地适应机组调峰需要。当一列高压加热器事故解列时,相对于单列布置所有高加解列对机组热效率影响不大,2 台1 000 M 机组投资费用比单列高加少约459.86 万元,是目前1 000 MW 等级火电机组的较优配置。