纯电动客车转向系统噪声的改善研究

秦 宬,盛 君,龚佳强

(比亚迪汽车工业有限公司商用车研究院,广东 深圳 518118)

前言

纯电动汽车转向系统作为汽车噪声的主要噪声源之一,其噪声值的降低能有效改善整车噪音水平,本文分析了电子液压助力转向系统(EHPS)噪音产生及传播机理,并通过改善电动转向油泵与转向油管,以达到优化转向系统噪音的目的。

1 转向系统噪音介绍

1.1 转向系统噪音分类

对于电子液压助力转向系统,有以下3 种噪音:(1)空气传播的噪音(ABN):通过空气传播的噪音,人耳可以听到;(2)结构传播的噪音(SBN):结构零件的机械振动,常常是ABN 的主要原因;(3)流体传播的噪音(FBN):液体中的压力波动,它是SBN 的一个主要来源,从而也是ABN的主要原因[1]。

1.2 转向系统噪音来源分析

转向油泵在工作过程中输出转向高压油液,在转向油管内进行输送引起震动,从而产生FBN,转向油液波动引起转向油管、转向油管安装零件的振动,产生SBN[2]。故可通过改善噪声产生的根本来源,即转向油泵、油液传递载体油管,以达到降低转向系统噪音的目的。

2 转向油泵降噪

2.1 转向油泵控制策略优化

2.1.1 转向电机停机策略

汽车在城市道路行驶时,不可避免会出现堵车及长时间等红绿灯情况。当车辆在较长时间怠速时,转向电机基本无须工作,针对此种使用情景,制定转向电机停机策略,同时满足以下条件时转向电机延迟5~10 s 停机:(1)拉手刹且挂N 挡;(2)车速<0.5 km/h;(3)测得三相电流值为0 A。松手刹或挂非N 挡,启动。停机策略实施能有效改善车辆在拉手刹且挂N 挡时的转向电机噪音,该策略启动时,转向电机停止工作,由转向电机引起的噪音可直接变为0 dB。

2.1.2 转向电机变转速策略

当汽车以较快速度行驶且转向盘转角小的情况下,转向系统负载小,需要转向系统提供的助力小;若电机以某一较高转速持续运转,则会出现“大牛拉小车”的情况。基于此,提出转向电机变转速的控制策略。具体策略如下:(1)转向电机启动后,电机以高转速运转一定时间,之后检测判断三相电流值;(2)若三相电流值存在有任一相电流值>某阀值A,则电机维持高转速运转;(3)若检测到三相电流值均<某阀值A,且持续时间大于5 s,则电机降低为较低的转速区间内运转。同车型选用电机型号有所区别,电机转速的确定需兼顾考虑噪音值与转向力,避免出现噪音值降低,但转向变沉重的情况。

2.2 转向油泵结构优化

对于原地转向时的噪音,尝试从油泵本身结构出发,降低声源噪音,可从下面两点进行:(1)带有流量控制阀,以限制动力转向泵向动力转向器输送的最大流量,从而降低泵的功率消耗,减小振动和噪声,降低压力。(2)在转速一定时流量波动要小,有利于噪声降低。目前国内客车行业常用的转向电机均带有流量控制阀,故主要从第二点改善油泵噪音。

2.2.1 双作用叶片泵工作原理介绍

我司电机双作用叶片泵,其工作原理示意如下图1 所示:

当转子由轴带动按图示方向旋转时,叶片在自身离心力和由压油腔引至叶片根部的高压油作用下紧贴定子内表面,并在转子槽内往复滑动。

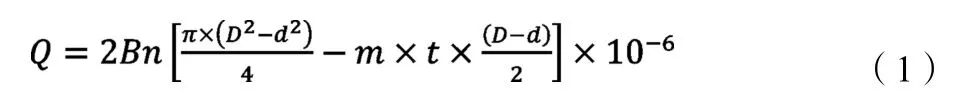

叶片泵理论流量计算公式如下:

式中Q为泵的流量,L/min;n为转子转速,r/min;D为定子轮廓的大圆弧直径,mm;d为转子直径,(即定子轮廓的小圆弧直径),mm;B为定子宽度,mm;m为叶片数;t为叶片的厚度,mm。

由图1 及式(1)可知,当转速一定时,在单位时间内,影响流量波动的,主要是定子内曲线;同一区段内定子曲线范围内各叶片径向运动速度之和是否有变化决定泵的输出流量的均匀性。

2.2.2 定子内曲线改善降噪

油泵定子内曲线为等加速等减速曲线,其速度特性曲线有不光滑的折点,会出现加速度的突变,产生较大冲击如图2 所示。

图2 等加速等减速曲线

通过将转向电机定子内曲线改进为高次曲线,如图3 所示:

图3 改进后定子内曲线示意图

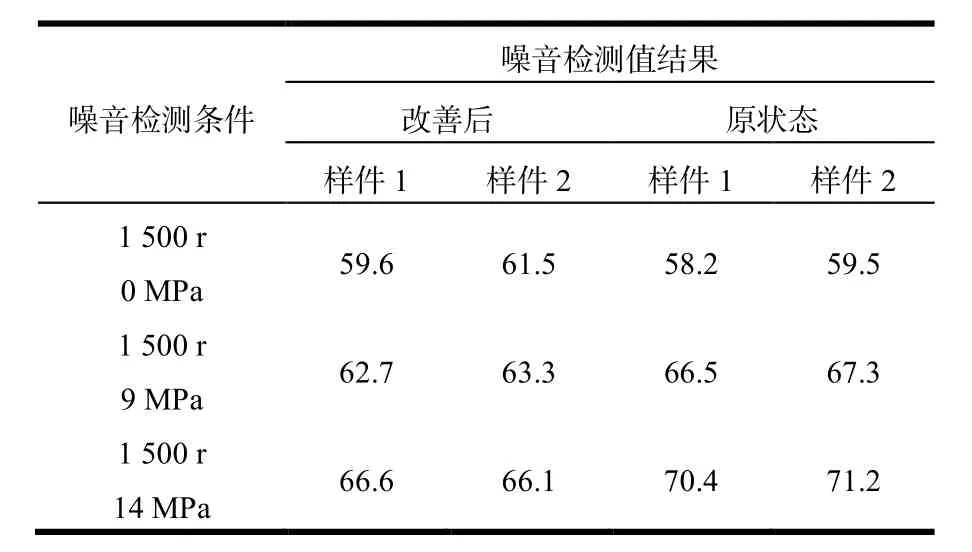

噪音检测值结果对比如表1 所示:

表1 定子内曲线改善前后电机噪音值对比

明显看到,改善后的样件加载噪音值平均可降低3 dB~5 dB 的噪声值。这证明改变定子内曲线的策略是有效的,在一定程度上减少了不光滑折点,减少了油液产生较大振动冲击的次数,原地转向时噪音得到明显改善。

3 转向油管降噪

转向油管作为转向油液传送载体,也是转向系统产生SBN 的重要零件。本文主要研究调谐器管对转向系统噪音的改善。

3.1 调谐器管结构

调谐器管相比普通油管,在油管总成内加了一条可弯曲的螺旋金属管(也就是1/4 波长衰减器),如图4 所示。

图4 1/4 波长衰减器

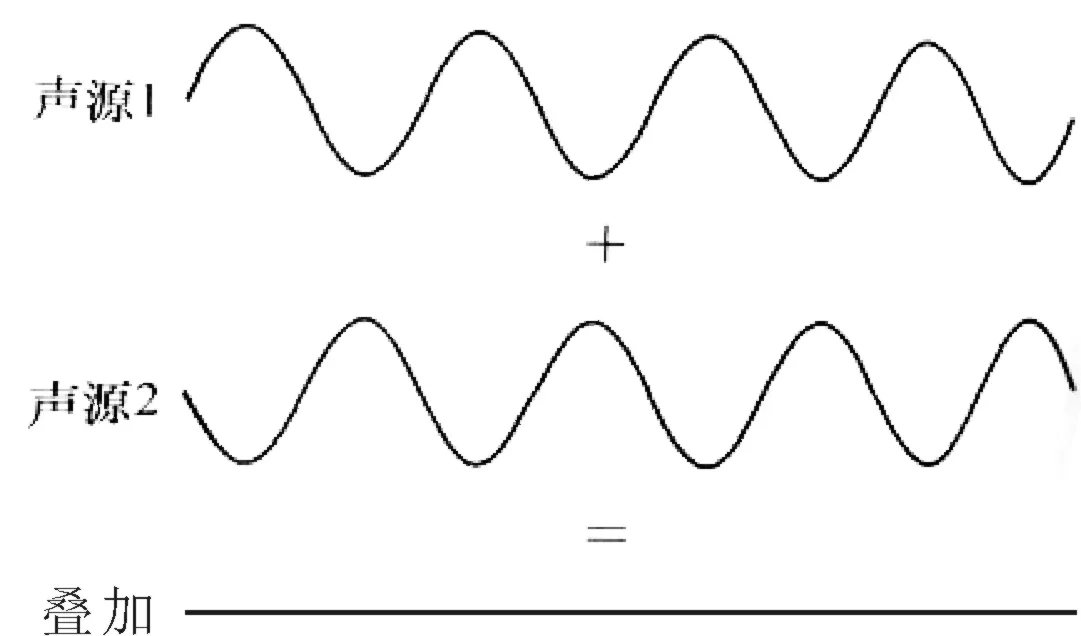

3.2 调谐器管降噪原理

调谐器管内部的1/4 波长管可以扰乱转向油泵所输出的周期性脉动流体,避免油管内的流体谐振,从而衰减系统噪声。声波在油管中传播,当遇到边界时发生反射,调谐器管就是利用反射声波与原入射声波的相互干涉,达到消声目的。如下图5 所示。

图5 幅值、频率相同,相位相反的声波叠加

3.3 调谐器管应用

3.3.1 1/4 波长管长度确定

确定了使用调谐器管的方案,还需要明确调谐器管内部螺旋金属管理论长度是噪音波长的1/4,表达式如下:

式中L为调谐器内部金属管长度,c为声速,取344 m/s,为噪音频率。由于不同车型转向系统噪声曲线不同,导致出现噪声峰值的频率也各不相同[3]。在实际的测试应用时,应先根据仿真或实测的噪声曲线,找到噪声峰值,确定峰值处对应噪声频率,从而确定1/4 波长管长度。

3.3.2 调谐器管实车应用

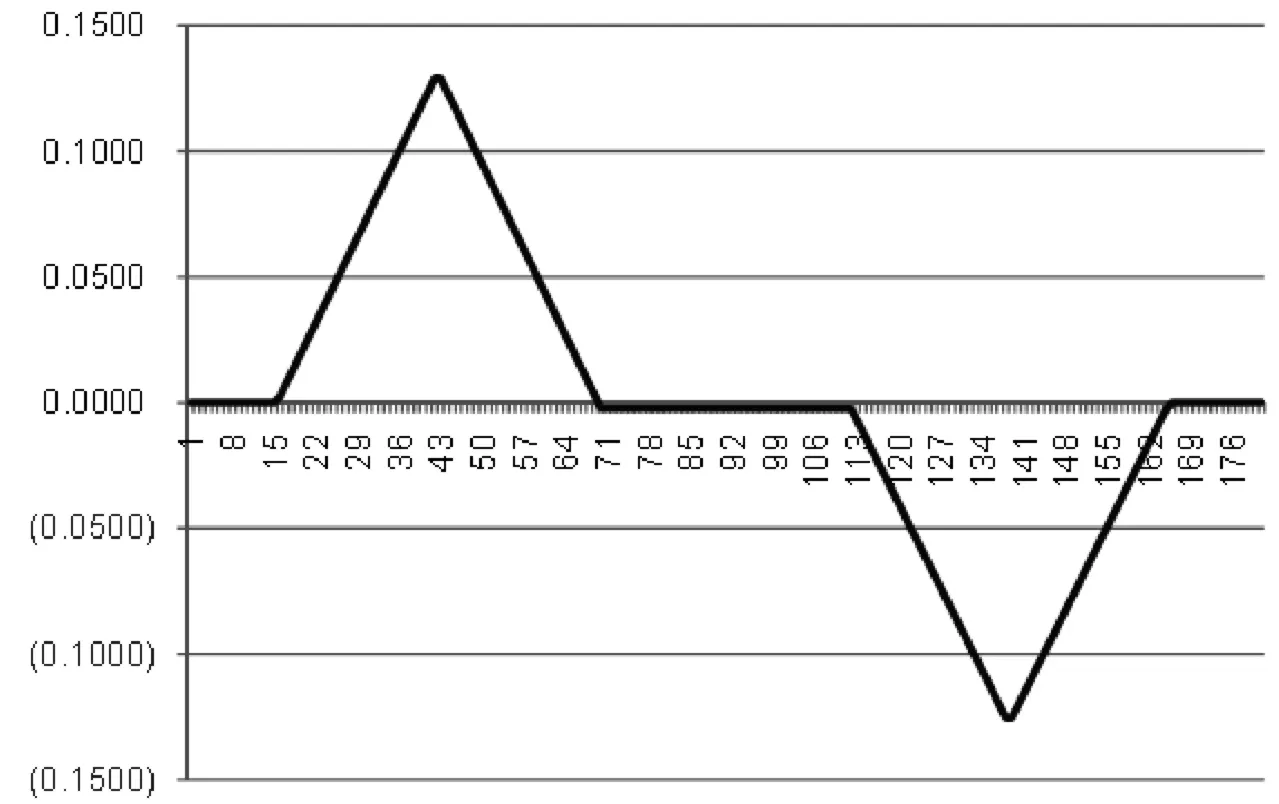

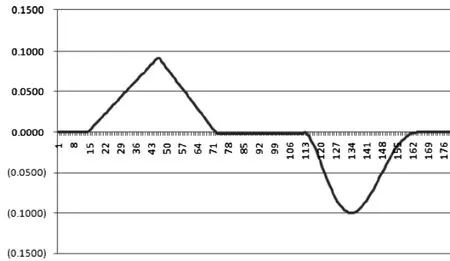

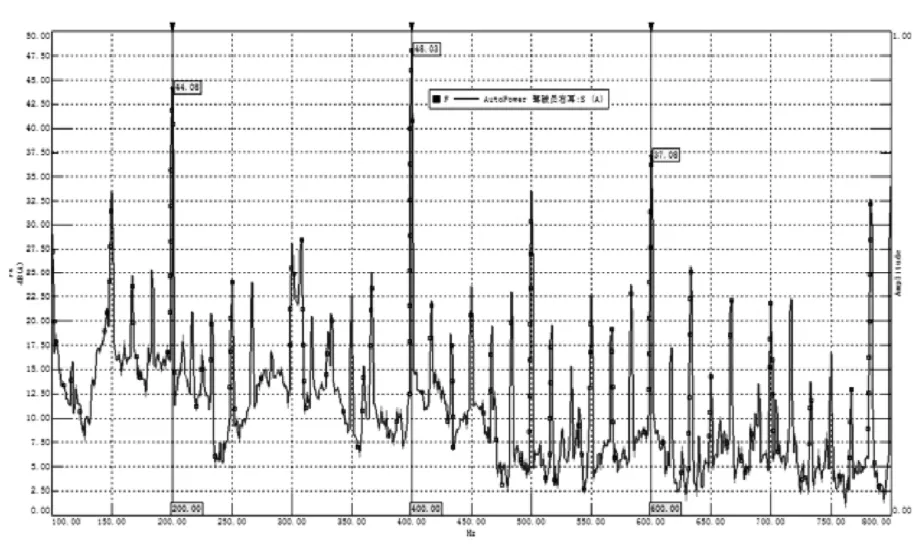

我司某车型转向电机前置,驾驶区主观感受噪音大,不可接受。对转向噪声实测曲线如下图6 所示:

图6 驾驶员右耳位置转向系统噪声实测

该车型转向电机转速为1 000 rpm,叶片数为12,电机噪声基频计算如下:

计算得电机噪声基频为200 Hz,400 Hz 和600 Hz 为2阶和3 阶,噪声最大峰值出现在2 阶,根据公式(2),可计算得出L=212.5 mm。

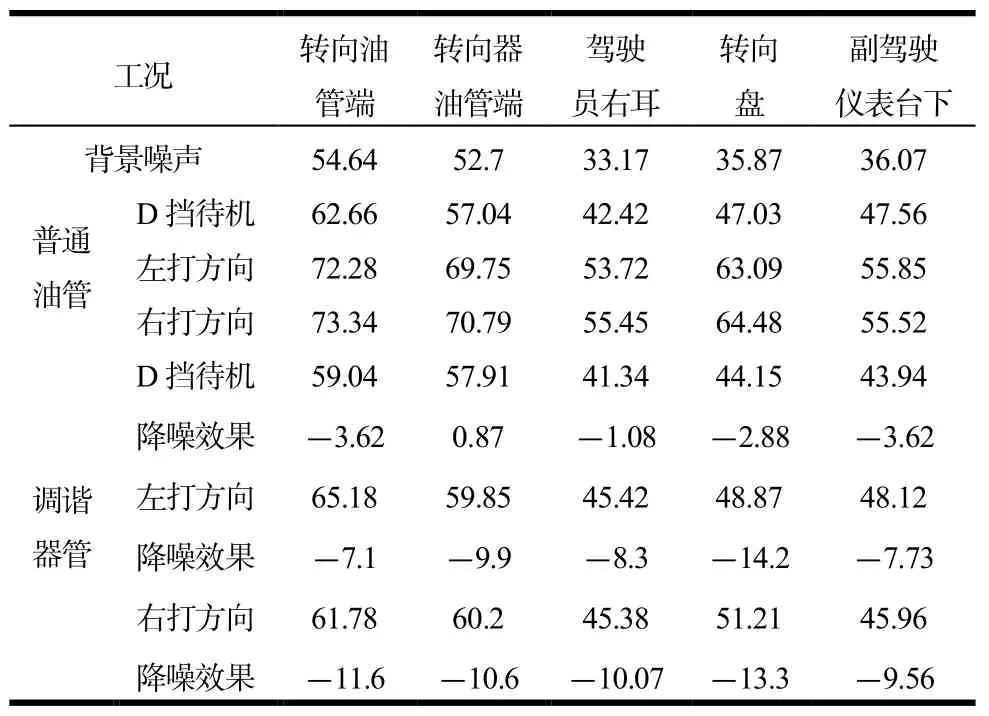

更换调谐器管后,2 阶400 Hz 和3 阶600 Hz 噪声值下降明显,噪声峰值处最大下降了33 dB,且噪声曲线走向相比原状态更为平缓。实测噪声值,对比如表2 所示。

表2 各工况噪声对比实测

更换调谐器管后,车外转向泵油管端源头噪声在向左、向右打方向工况分别降低了7.1 dB、11.6 dB;驾驶员右耳在向左、向右打方向工况分别降低了8.3 dB、10.07 dB。由以上数据,可知在转向油管加装调谐器管的确能有效改善纯电动客车转向系统噪音水平。

4 结论

本文通过分析电子液压助力转向系统(EHPS)噪音产生及传播机理,提出以下几点改善转向系统噪音值的措施:(1)实行转向油泵停机、变转速策略;(2)将转向油泵定子内曲线由等加速等减速曲线改为高次曲线;(3)在转向高压油管内增加1/4 波长管。以上几种措施可有效降低转向系统噪音,明显提高整车NVH 水平,提升整车档次与品质,给予客户更好的驾乘体验。