基于硫磺回收联合装置的腐蚀现状分析

赵丽丽 程雷相 邹山梅 孙庆唐 何志英

摘 要:由于中国环保要求持续提升,硫磺回收联合装置的稳定运行受到了石油化工企业的关注,合理把控腐蚀问题是硫磺回收装置管理的核心。从硫磺回收装置的腐蚀介质来源着手,分析了硫磺回收联合装置腐蚀的相关问题,对设备的保养与维护提出有效的对策具有重要的意义。

关键词:硫磺回收联合装置;腐蚀现状;类型

硫磺回收联合装置是炼化一体化的主要环保设施,在保证尾气排放过程中二氧化硫达标的同时,生产优质液态硫磺。在联合装置中,腐蚀介质始终存在,加强腐蚀防范是硫磺回收联合装置长时间稳定运行的重点。因此,科学把控硫磺回收联合装置的腐蚀问题,提出合理的防范对策,对提高硫磺回收装置防腐蚀工作效率具有关键作用。

1 硫磺回收联合装置腐蚀介质来源

硫磺回收联合装置是由溶剂再生、硫磺回收、尾气处理与酸性水汽提4个单元组合而成的。从上游装置来的高含硫胺液与酸性水分进入溶剂再生与酸性水汽提单元,通过加热脱硫以后,形成浓度较高的硫化氢。硫化氢输送到硫单元,通过高温热反应与克劳斯二级低温催化反应生成硫磺。制硫单元产生的尾气,通过加氢还原反应与甲基二乙醇胺吸收稳定,随后经过焚烧排放到大气中。硫磺回收联合装置工艺中的反应物与产物较多,反应过程比较复杂[1]。

(1)溶剂再生。脱硫剂脱硫反应:(R3HN)2S2R3N+H2S,2R3HNHS(R3HN)2+H2S;脱硫剂脱二氧化碳反应:(R3HN)2CO32R3N+CO2+H2S,2R3HNHCO3(R3HN)2CO3+CO2+H2O。

(2)酸性水汽提反应:NH4HSNH4++HS-(NH3+H2S)液(NH3+H2S)气。

(3)高温反应:2H2S+3O22H2O+2SO2+5 531 kcal/m3,2H2S+O2→2H2O+SX+Q。

(4)克劳斯低温催化反应是一个平衡反应,在低温条件下易发生反应,在反应器入口温度下转化硫化氢与二氧化硫。

通过上述工艺反应可以充分了解到,硫磺回收联合装置从原料、过程产物直到尾气净化后排入大气的整个过程,装置工艺的H2S与SO2等介质,都会对设备造成程度不一的腐蚀。在装置的多种腐蚀中,高温硫化与露点腐蚀等是比较严重的[2]。

2 硫磺回收联合装置腐蚀类型分析

2.1 露点腐蚀类型

在硫磺回收联合装置回收反应中,易形成诸多水蒸气与二氧化硫。这部分二氧化硫会逐渐变成三氧化硫,同时与水蒸气相溶,构成腐蚀性较强的硫酸。当水蒸气质量分数超出10%时,硫酸露点会持续发生改变,同时,腐蚀速度会伴随着温度下降持续加快。假设温度是70 ℃,存在50%的硫酸,则腐蚀速度会比较快。在回收装置中,硫酸冷却器管程的出口位置是非常容易出现腐蚀现象的一个区域,若处理量低于设计值,则会造成实际温度比露点温度低。假设硫磺冷却器管程的出口温度尚未达到150 ℃,容易出现露点腐蚀现象[3]。除此以外,在某种温湿度情况下,回收装置排放的硫化物与二氧化碳等会产生一定的腐蚀性,最终会致使防腐层脱落。

2.2 硫化氢腐蚀类型

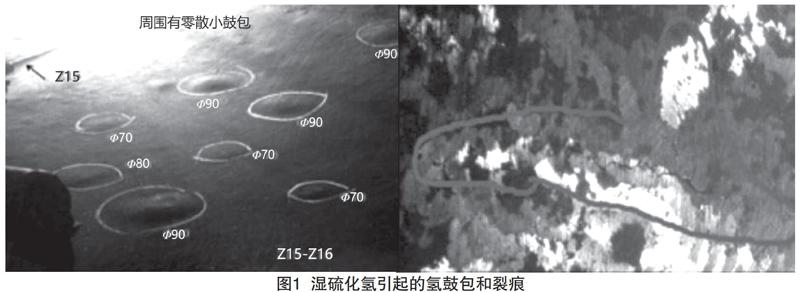

硫磺回收中的气体易产生硫化氢和二氧化碳等各种类型的化学物质,长此以往就形成了腐蚀现象。其中,氢进入钢材会造成钢材出现氢鼓泡与氢脆现象,甚至构成裂痕。在硫磺回收联合装置酸气管道、硫冷凝冷却器以及酸水管道中,易出现腐蚀问题。相关工作人员在检修时,可以轻易发现其中的腐蚀现象,通常呈点状,色彩一般是白色或黑色。与此同时,回收装置中的换热器管束接头焊接为胀接形式,管子与管板连接处由于出现了残余应力,在硫化氢和二氧化碳的影响下,会导致腐蚀与裂痕(见图1)。

2.3 化学腐蚀类型

在硫磺回收联合装置中,尾气中包含大量的二氧化硫,加氢还原效率下降,同时加氢氧化剂钝化,导致未完全反应的二氧化硫进入加氢反应器并进入急冷塔内,冷却水pH持续下降。若未能有效地处理,急冷塔循环冷却系统易出现化学腐蚀现象。二氧化硫会渗透出胺液气体,腐蚀管道与设备,且二氧化硫穿透会腐蚀装置,导致胺液效用丧失。当尾气燃烧时,容易产生氧化氮与二氧化硫,形成酸性腐蚀性物质。特别是在多雨季节,一旦排放的尾气中有二氧化硫,就会在装置区域形成酸雨[4]。化学腐蚀通常会出现在冷却塔與酸水管道等处,尾气烟囱和燃烧炉会构成硫酸腐蚀与硝酸腐蚀。

2.4 高温硫化腐蚀类型

在硫磺回收联合装置主燃烧炉中,酸气与空气会燃烧,温度会上升到1 200 ℃。与此同时,在这一环节中容易产生二氧化硫、二氧化碳以及硫蒸汽。当回收装置中的金属温度上升到300 ℃时,其中的碳钢材料会形成高温硫化腐蚀,同时腐蚀也会伴随着温度的上升而持续蔓延。除此之外,若碳钢表层温度上升,材料的机械性能会大大削弱,导致钢材丧失承压能力。最后,主燃烧炉的各级别再热炉配风、酸气配风,导致氧气持续增多,会造成反应器中的液硫燃烧,进而导致机器腐蚀。

3 硫磺回收联合装置重要腐蚀部位分析

3.1 湿硫化氢腐蚀

3.1.1 重要腐蚀部位

湿硫化氢腐蚀:再生塔顶、酸性气以及塔顶回流系统。高温部位就是一二级富液换热器和富液进塔管线。冲刷性腐蚀就是重沸气相返塔线与塔顶酸性气线。

3.1.2 案例分析

石油化工企业硫磺车间再生塔中腐蚀严重,导致塔安全情况不佳,装置暂停作业进行处理。此外,有时硫磺车间会出现再生塔底重沸器管束腐蚀渗漏和富胺液管线以及塔底贫胺液管线腐蚀更加严重等现象。因此,需要有效实施防范举措。

3.1.3 防范策略

(1)当富胺液管线温度高于80 ℃时,最好使用321,低温部位需要采同抗硫钢;贫胺液管道则使用碳钢,所有管道需要焊接以后开展热处理施工,防止湿硫化氢腐蚀和胺应力腐蚀产生裂痕;塔顶酸性气管线需要使用316L,预防低温湿硫化氢腐蚀现象的产生。(2)再生塔需要使用复合板。 (3)贫胺液与富胺液换热器壳程以碳钢为核心,管程采用碳钢,同时也需要增加腐蚀裕量,最好使用321或者316L。(4)塔底重沸器需要使用带有蒸发空间的釜式重沸器,管束使用321和316L,壳体则采用碳钢与复合板。

3.2 酸性水汽提

3.2.1 重要腐蚀部位

湿硫化氢与硫化氢铵腐蝕中,酸性水储罐与塔顶回流系统、汽提塔与酸性气系统等是这一装置重要的易腐蚀部位。其中,塔顶酸性气线以及重沸气相返塔线有着比较严重的冲刷性腐蚀。

3.2.2 案例分析

因为硫磺车间酸性水汽提装置酸性水储罐中会产生鼓泡与涂层受损等问题以及穿透性裂纹等腐蚀问题,使用时间较短。此外,酸性水汽提装置运行2年以后,原料水进料管线弯头腐蚀穿孔,原料水和净化水换热器管束完全腐蚀,内部渗透较为严重,导致必须暂停工作进行抢修[5]。

3.2.3 防范策略

酸性水汽提主要选用碳钢材质进行制作,但对于腐蚀比较严重的位置,碳钢的耐腐蚀性很难确保设备能够正常运行,经过优化升级材质与设置防腐衬里等,可以有效加大防范力度,得到理想中的防腐效果。首先,原料水管线应采用抗硫钢,且添加合适的腐蚀裕量,在腐蚀比较严重的位置可以使用不锈钢取代。其次,原料水和净化水换热器管束应选择08Cr2A1Mo以及09Cr2A1MoRe,净化水冷却管需要涂抹防腐材料进行保护。再次,原料水储罐防腐最好选择喷刷防腐材料,涂料使用环氧树脂涂层即可。最后,汽提塔需要使用复合钢板,内件应当选择06Cr13A1。

3.3 硫磺回收

3.3.1 重要腐蚀部位

高温硫化腐蚀包含制硫燃烧炉、冷却器入口管箱和管线等。其中,比较严重的腐蚀部位就是余热锅炉管束及其管板、冷却器入口管线,而湿硫化氢腐蚀与露点腐蚀部位就是酸性气分液罐与冷却器后部等。

3.3.2 案例分析

硫磺回收联合装置制硫酸性气燃烧器,因为高温硫腐蚀,火嘴分布器气孔因硫化物堵塞,且在硫磺回收联合装置的运行过程中,一部分硫冷却器出现了腐蚀泄露问题。

3.3.3 防范策略

(1)当反应炉燃烧温度为1 300 ℃时,为了防止高温硫腐蚀问题的发生,壳体设定衬里,对衬里采用多层结构,让壳体温度低于钢的硫化温度,即310 ℃。在实际运行过程中,需要定期开展热敏成像检查,判断衬里材料。在停止工作后,应当仔细查看衬里材料是否出现退化和变质等问题,假设具备这些问题,需要立即修复。(2)在余热锅炉管束入口,需要添加耐高温陶瓷保护套管,前后位置及管板等部位需要涂抹与反应炉迎火面一样的耐火涂料;出口管线需要使用不锈钢复合板,以此提高抵抗高温硫化腐蚀的能力。(3)硫冷却器最好选择具有蒸发空间的卧式固定管板换热器,管束现阶段大都使用低碳钢,如10号与20号钢。当然,还可以考虑使用耐硫酸露点腐蚀ND钢,管子以及管板连接需要使用强度胀加密封焊,进而有效预防硫冷凝器高温硫腐蚀。

4 结语

在硫磺回收联合装置生产管理阶段,需要全面掌握回收装置的重要腐蚀介质来源、腐蚀部位和防范策略,严格管理与全面实施,以此降低设备维修率,进而有效把控硫磺回收联合装置的腐蚀情况,避免腐蚀情况加剧。

[参考文献]

[1]宗瑞磊,佘锋,李黎.硫磺回收装置液硫脱气设备的腐蚀与控制[J].石油化工腐蚀与防护,2020,37(6):18-21.

[2]梁国华.硫磺回收装置停工期间的腐蚀与保护分析[J].石化技术,2020,27(10):16-18.

[3]李正东.硫磺回收装置胺液腐蚀原因及防护对策[J].精细石油化工进展,2020,21(3):40-41,53.

[4]张敦荣,何灵生,王学斌.硫磺回收装置防腐蚀管理[J].石油化工腐蚀与防护,2019,36(3):39-41.

[5]霍俊儒.硫磺回收装置中硫的腐蚀特性和防腐研究[J].石化技术,2015,22(10):31.