水泥搅拌桩在软土路基加固工程中的应用

冯 园

(湖南路桥建设集团有限责任公司,湖南长沙 410011)

对于软土路基加固工程而言,通常都是因软土路基承载力无法满足设计要求,必须采用一定措施对路基进行加固处理。水泥搅拌桩是较理想的施工方式,其在现阶段已被广泛应用于软土路基加固工程中。近年来,我国在水泥搅拌桩的研究上进行了探索,例如钉型水泥土搅拌桩的扩大头桩可以有效承担上部荷载,采取加固措施后路基的沉降显著减小。此外,通过分析桩间距、填土高度以及桩径对路基沉降的影响规律,可以在差阐述路堤荷载传递规律的前提下,更好地采用水泥搅拌桩来提高加固软土地基的效果。水泥土搅拌桩可以增大路基的整体性,减少路堤裂缝,提高路堤边坡的稳定性。

1 工程概况

某公路工程标段全长11.305 km,建设区域处于平原地区,施工范围内的地势较为平坦,无大量的路基开挖工作。地质勘察结果显示,河道沿线有丰富的软土层,若直接于该处施工,易由于软基承载能力不足而影响路基、路面结构的稳定性。项目采用水泥搅拌桩技术予以处理,桩径0.6 m、桩长11.0 m、间距1.0 m,正方形布置。经加固施工后,得到承载力至少达150 kPa的复合地基。

2 水泥搅拌桩的应用特点以及适用性分析

2.1 水泥搅拌桩的应用特点

水泥搅拌桩技术充分应用到施工现场的原土,将该部分原土与掺入的固化剂均匀混合,得到完整且稳定的复合结构。在软土与固化剂搅拌过程中,地基土的稳定性得到有效控制,无明显侧向挤出现象,可防护周边现有的建(构)筑物,保证其稳定性。

此外,水泥搅拌桩施工期间无噪声污染问题,不会对周边居民的生产、生活造成干扰。经过软基加固处理后,复合地基的稳定性较好,无附加沉降。相比于钢筋混凝土桩基,水泥搅拌桩能够有效节省钢材,在材料方面的成本投入降低,经济效益优势突出[1]。

2.2 水泥搅拌桩的适用性分析

水泥搅拌桩有利于提高软基的承载力以及边坡的稳定性,经过处理后的软基无明显沉降,得益于多重特性,水泥搅拌桩在路基基层施工、地基加固等工程场景中均具有可行性。水泥搅拌桩还具有突出的抗渗性能,用于防渗墙或隔水帷幕,能够阻隔地下渗透水流。水泥是影响软基加固效果的关键材料,随水泥掺量的增加,加固土体的抗压强度提升,水泥掺入比通常为7%~15%,此时的加固效果较佳。

3 水泥搅拌桩施工工艺

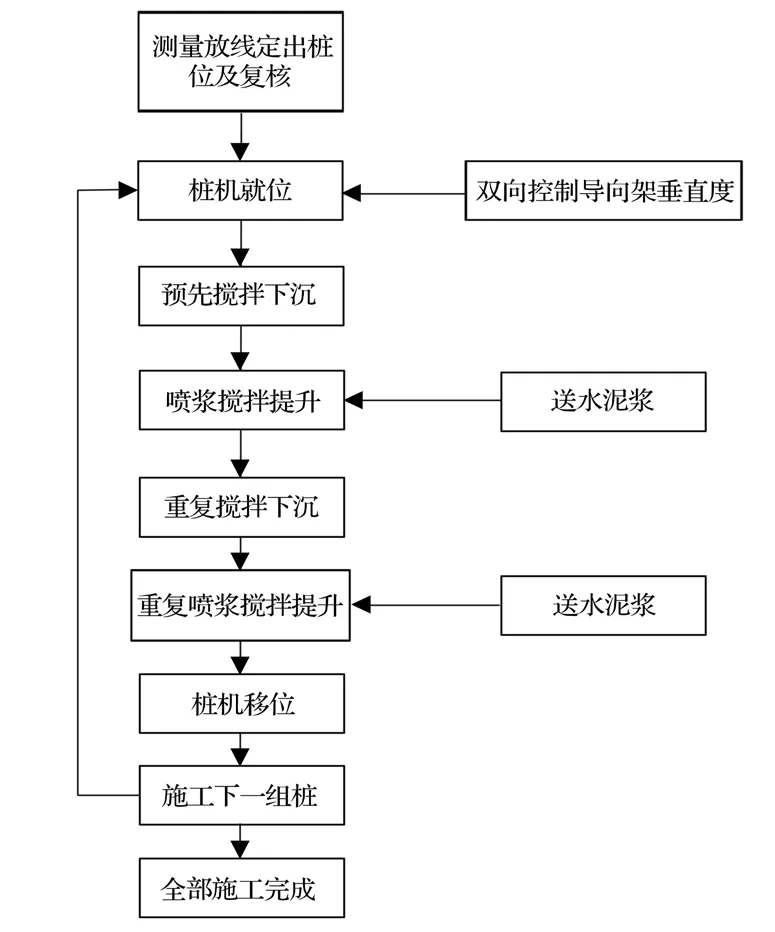

施工工艺流程如图1所示。

图1 水泥搅拌桩施工工艺流程

3.1 施工准备

(1)场地准备。

①现场整理。

根据施工要求,确定水泥搅拌桩的施工范围,将该处的树根、块石等障碍物清理干净,并予以平整,为后续机械设备的进场以及施工创设良好的条件。

②基础设施配套。

取邻近搅拌桩施工部位,于该处搭建合适规模的临时水泥库,用于存储施工所需的水泥材料;设置搅拌桩拌浆后台;修筑集土坑,临时存放搅拌桩施工时产生的置换土体泥浆,将该部分在集土坑内临时存储,待其稍微干燥后再外运至指定场所。

(2)设备配套。

为掌握实际喷浆施工情况,在现场适配1台SJC型监测记录仪。机械设备有序进场,拼装成形后试运转,发现问题则处理,直至达到稳定运行状态为止。正式钻孔前,安排试机和调试,考虑输浆量、管道空气压力、搅拌提升速度、水泥用量等关键参数,判断其是否满足要求,若与设计值的误差超出合理范围,应予以调整,直至完全满足要求为止。

(3)材料准备。

水泥为关键材料,选用普通硅酸盐水泥;将材料交由具有资质的检测部门检验,生成报告,准确判断水泥的强度性能。在试验中确定合适的掺量以及水灰比控制标准,得到与水泥有关的工程数据,交监理工程师审核无误后投入使用。

3.2 测量放样

根据测量定位控制点,准确测放桩位,于该处设置短木桩,形成显眼且稳定的标记,在打桩区周边设控制桩,并制备适量的砂浆用于固定木桩。经过测量放样后,得到具有参照作用的标记,以便后续在指定点位有序施工[2]。

3.3 桩机就位

搅拌桩机就位,对中误差不超过20 mm;检查桩机是否平稳,若有不稳的情况则垫平或是采取其他调整措施,直至桩机具有稳定性为止。搅拌轴到达设计深度后,边搅拌边提升,要求垂直偏差不超过桩长的0.5%。为加强控制,以焊接的方法在桩机上设铁圈(半径5 cm),于10 m高度位置悬挂铅锤,施工中铅锤需要正好通过铁圈中心。

3.4 预搅下沉

搅拌头的冷却水循环达到稳定状态后,运行搅拌机,匀速放松卷扬机的钢丝绳,经此操作后搅拌机发生运动,沿着导向架切土下沉。电机配有电流监测表,可用于显示下沉状况,操作人员根据实际施工情况有效控制下沉速度。遇下沉速度较慢的情况时,向输浆系统补充清水,以便高效钻进。

3.5 水泥浆制备

以试验配合比为准,准确控制水泥的用量,结合施工现场的软土特性以及工程质量要求,按比例掺入适量的外加剂,改善水泥浆的性能。水泥浆液的水灰比以1.75~1.85为宜,浆液制备完成后,将其转至贮浆罐内,予以搅拌,以免浆液凝结,后续根据施工要求及时取用水泥浆液[3]。

3.6 下沉与提升

本次软土路基加固施工采用两喷四搅工艺,按流程推进施工进程。启动电动机,放松卷扬机,使搅拌头预搅下沉,期间密切关注钻头的位置,待其到达桩底标高处后,开始喷浆搅拌,向上提升;再次搅拌下沉,并重复喷浆至孔口。经过前述的阶段性操作后,结束一处桩位的施工,关闭搅拌机械,将其转移至下一作业点位,继续施工。

搅拌下沉速度0.5~1 m/min,提升速度1~2 m/min,速度的控制根据现场施工条件而定,邻近河道边时为减小扰动,适当降低搅拌下沉速度,即0.5~0.8 m/min,提升速度稳定在1 m/min以内。灰浆泵经过一段时间的运行后,纯水泥浆到达搅拌头处,此时根据前述所提的要求搅拌注浆并提升,严格控制搅拌头的运行速度,使水泥浆与原地基土均匀混合。随着提升量增加,提升至距离地面50 cm的位置关闭灰浆泵。

经过搅拌施工后,向集料斗注入清水,用于清理残留在管路中的泥浆,使其恢复洁净。清理应具有及时性,避免水泥浆易黏附在管路上,难以对其进行有效清理干净。

3.7 施工技术要点

(1)施工前,对现场进行清理、整平,消除施工范围内的障碍物,并使现场具有平整性,以便搅拌桩机稳定运行。测量放样时,桩位布置的偏差在50 mm内,桩径偏差在4%以内。

(2)打桩施工应具有连续性,若由于特殊原因而中断施工,则将搅拌轴下沉至停浆面以下50 mm的位置;有效处理问题,尽快恢复供浆,随后再继续喷浆提升,以免断桩。若由于意外事故而停机,且中途耽搁时间相对较长,应采用补桩的方法予以处理。

(3)水泥浆液的性能会对软土路基加固效果产生影响,水泥选用42.5级普通硅酸盐水泥,掺入量18%,水灰比0.45~0.55;为使水泥浆与现场原状土(软土)均匀混合,搅拌时间至少为2~3 min;进行滤浆处理,随后将浆液倒入集料池内,继续搅拌[4]。

(4)加强对注浆施工参数的控制,注浆泵出口压力1.5~2.5 MPa,在外部压力作用下将浆液有效注入;搅拌头二次提升速度在1 m/min内,且尽可能保持匀速。

4 复合地基静荷载试验

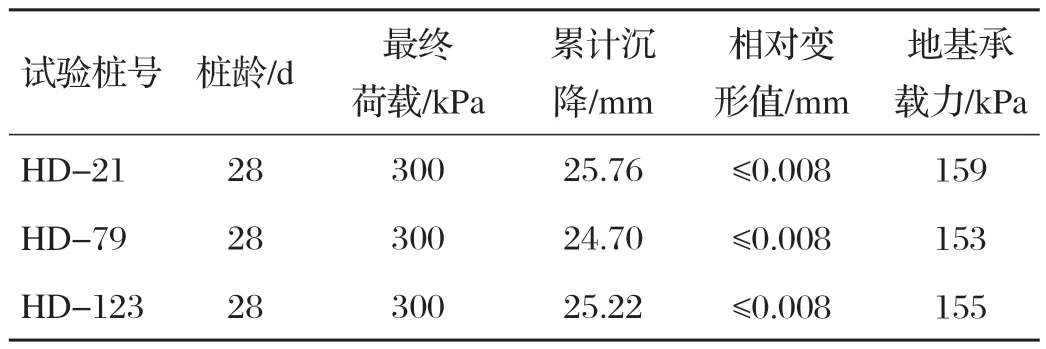

本标段施工中,深层搅拌桩数量共530根,按顺序施工成型后,按0.5%抽测比例检验成桩施工质量。随机选取3根桩,采用堆载反力梁法组织复合地基荷载试验。操作中,用试块推加在反力梁上,提供反力;启用千斤顶,以分级的方法将压力施加到荷载板上,由此组织试验。经过试验与观测后,得到复合地基静载荷载试验结果,复合地基静载荷试验结果如表1所示。

表1 复合地基静载荷试验结果

分析发现,3个试验点的承载力基本值的极差在30%以内,取其均值155.7 kPa,作为复合地基承载力特征值。经过对比分析得知,该值满足要求。

5 结语

综上所述,软土路基加固是公路工程施工中的基础环节,水泥搅拌桩与可行性,具有操作便捷、质量可控、应用效果好等优势。本文从现场准备、测量放样、桩机施工、搅拌提升等方面展开分析,提出水泥搅拌桩的施工技术要点,为类似工程提供参考。