深海锰结核以煤代焦还原熔炼新工艺研究

彭 俊,周小舟,沈裕军,刘 强,钟 山,蔡云卓,黄宗朋

(长沙矿冶研究院有限责任公司,湖南 长沙 410012)

深海锰结核是一种富含有价金属的大洋海底自生沉积物,其中锰、铁、钴、镍、铜平均含量分别可达25.00%、5.00%、0.22%、1.30%和1.00%[1,2]。深海锰结核资源极为丰富,远景储量约3万亿t,仅大平洋底蕴藏量就达1.7万亿t,含锰4000亿t、镍164亿t、铜88亿t、钴58亿t,总储量分别高出陆地相应储量几十到几千倍[3,4]。此外,锰结核每年还以1 000万t~1 500万t增量自生成,无异于“取之不尽”[5]。随着陆地可供开采资源日渐枯竭,锰结核将成为人类获取有价金属资源的重要来源,开发利用锰结核是保障国家有价金属资源的重要战略举措。

中国自20世纪80年代开始了锰结核的提取有价金属研究,探索出了十几种加工处理方法[6-12],其中还原熔炼法可将钴、镍、铜、铁富集于只占原矿质量的5%~15%的合金相中,有价金属富集比高,同时锰进入渣中得到富集,可直接用于制备锰硅合金或用于建材行业[13]。但已报道的还原熔炼法均采用焦炭作为还原剂,存在成本高、炼焦过程环境污染大等缺点,加之中国炼焦煤的资源日渐贫乏,制焦成本日趋增加,亟待用新的环保型还原剂取代焦炭。作者用价格低廉的煤粉替代价格昂贵的焦炭,开展以煤代焦还原熔炼锰结核的新工艺技术研究,在节能降耗、降低生产成本、改善能源结构、减轻环境污染等方面具有直接的经济效益和社会效益。

1 实验

1.1 实验原料

所用锰结核来自德国BGR东北太平洋中部多金属结核勘探区,其主要化学成分分析结果列于表1。

表1 锰结核主要化学成分(质量百分比/%)Tab.1 Chemical composition of manganese nodules(mass fraction/%)

从表1可以看出,锰结核化学成分复杂,元素种类繁多,其有价金属元素主要为 Mn 27.62%、Co 0.16%、Ni 1.25%、Cu 1.07%、Fe 4.90%,其外还有Si、Al、Ca、Mg 等。

锰结核XRD分析结果见图1所示。

图1显示,锰结核主要物相为水合氢氧化锰和石英,其中水合氢氧化锰中部分锰被镍、钴以类质同相取代。针对类质同相的镍、钴,必须破坏水合氢氧化锰结构才能有效提取。实验采用还原熔炼破坏水合氢氧化锰结构,使其中的铜、钴、镍、铁优先被还原为金属进入合金相,而锰不被还原成金属进入渣相,进而实现锰与其他有价金属的有效分离。

图1 锰结核XRD图谱Fig.1 XRD patterns of manganese nodules

1.2 实验过程

锰结核矿加入一定比例的无烟煤和硅石粉,混匀后放入刚玉坩埚中,置于内衬石墨坩埚的感应炉中,上部用石墨坩埚盖住避免进入空气影响还原气氛,通过控制电流和电压调节温度,用便携式测温仪检测熔浆温度,待升至指定温度时保温指定的时间,反应结束后待温度降至 300 ℃以下时取出刚玉坩埚,冷至 100 ℃以下时破碎,观察渣与合金分相情况,分别取渣和合金样分析其主要金属含量。

2 结果与讨论

2.1 熔炼温度对钴镍铜铁锰的影响

图2所示为还原熔炼温度对锰结核金属还原情况的影响。实验条件为: 500 g锰结核粉加入60 g无烟煤粉和5 g硅石粉,在不同温度下反应40 min。

从图2可以看出,当熔炼温度由 1 200 ℃升至1 300 ℃时,Co、Ni、Cu、Fe还原进入合金的回收率分别由 97.04%、98.10%、94.72%、85.50%增至99.74%、99.80%、98.51%、97.75%,Mn进入渣中的回收率由 95.51%降至 92.71%。之后继续升高温度,Co、Ni、Cu、Fe回收率变化不大,Mn回收率降至66.96%。综合考虑,还原温度选1 300 ℃。

图2 熔炼温度对还原熔炼的影响Fig.2 Effect of reduction temperature on reduction smelting

2.2 还原时间对钴镍铜铁锰的影响

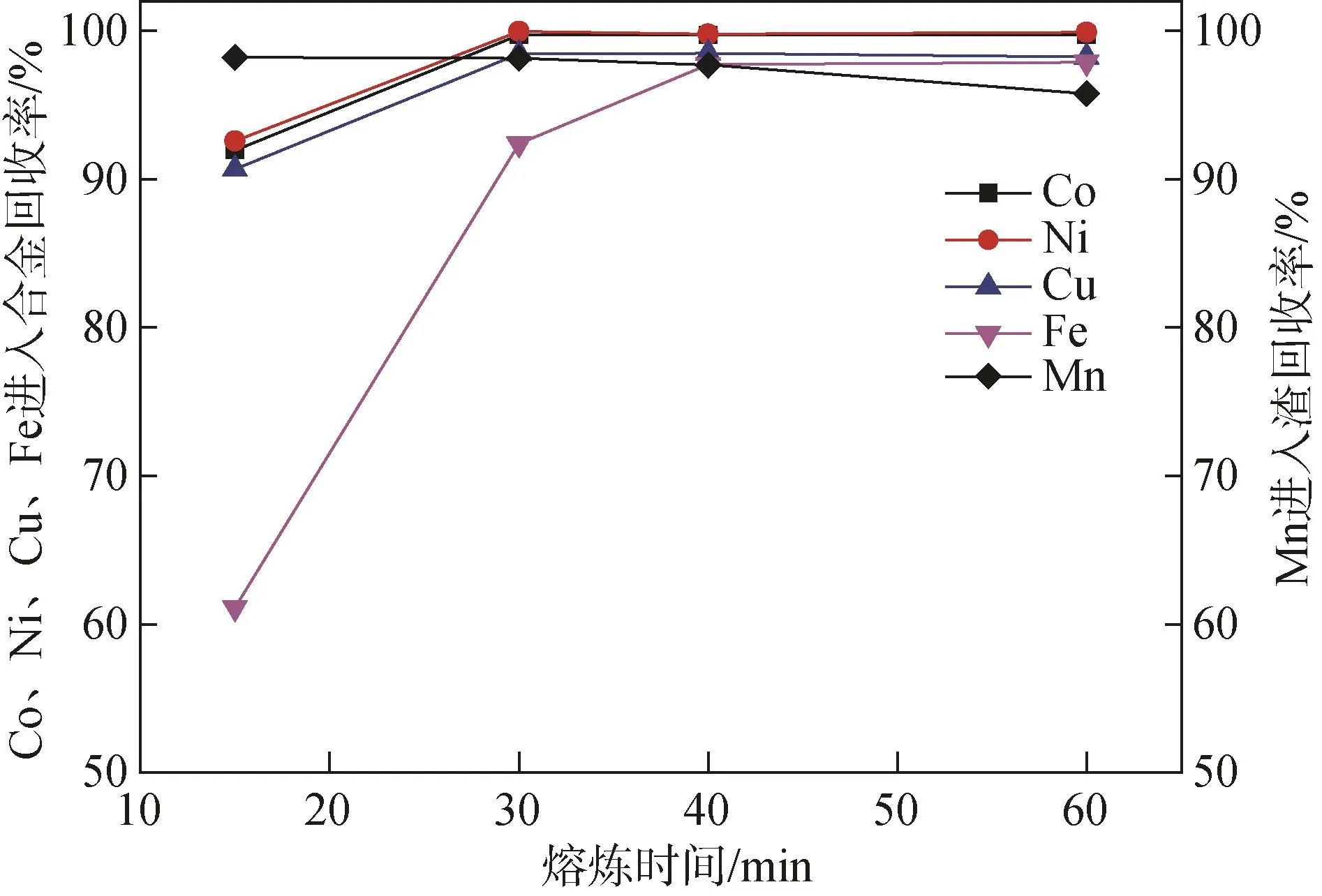

图3是还原熔炼时间对还原熔炼的影响。实验条件为: 500 g锰结核粉加入60 g无烟煤粉和5 g硅石粉,在1 300 ℃下反应不同时间。

图3 还原熔炼时间对还原熔炼的影响Fig.3 Effect of reduction time on reduction smelting

图3显示,当还原熔炼时间由15 min延长至40 min时,Co、Ni、Cu、Fe、Mn进入合金的回收率分别由91.96%、92.57%、90.68%、61.11%增至99.74%、99.80%、98.51%、97.75%,Mn进入渣的回收率由 98.23%降至97.71%。之后继续延长时间,金属回收率基本不变。综合考虑,熔炼时间选40 min较合适。

2.3 硅石粉加入量对钴镍铜铁锰的影响

图4是硅石粉加入量对还原熔炼的影响。实验条件为: 500 g锰结核粉加入60 g无烟煤粉和不同比例的硅石粉,在1 300 ℃下反应40 min。

从图4可以看出,当硅石粉加入量由 0.5%质量百分比增至1.0%质量百分比的锰结核粉时,Co、Ni、Cu、Fe进入合金的回收率分别由99.10%、96.22%、98.17%、97.73%增至99.74%、99.80%、98.51%、97.75%,Mn进入渣中的回收率由92.21%增至97.71%。之后继续增加硅石粉用量,Co、Ni回收率降低,Fe、Mn回收率略有增加。因此,硅石粉以加入锰结核质量分数1.0%为宜。

图4 硅石粉加入量对还原熔炼的影响Fig.4 Effect of silica content on reduction smelting of manganese nodules

2.4 无烟煤粉加入量对钴镍铜铁锰的影响

图5所示为无烟煤粉加入量对还原熔炼的影响。实验条件为: 500 g锰结核粉加入5g硅石粉和不同比例的无烟煤粉,在1 300 ℃下反应40 min。

图5显示,当无烟煤粉加入量由 8%质量百分比增至12%质量百分比的锰结核粉时,Co、Ni、Cu、Fe进入合金的回收率分别由91.86%、90.36%、90.89%、77.97%增至99.74%、99.80%、98.51%、97.75%,Mn进入渣中的回收率由98.65%降至97.71%。之后继续增加煤粉,Co、Ni、Cu、Fe回收率基本不变,Mn回收率降低。结果表明,采用无烟煤粉进行锰结核还原熔炼完全可行,金属回收率高,以煤代焦新工艺可显著降低成本,减少环境污染。

图5 无烟煤粉加入量对还原熔炼的影响Fig.5 Effect of anthracite content on reduction smelting of manganese nodules

2.5 综合性试验

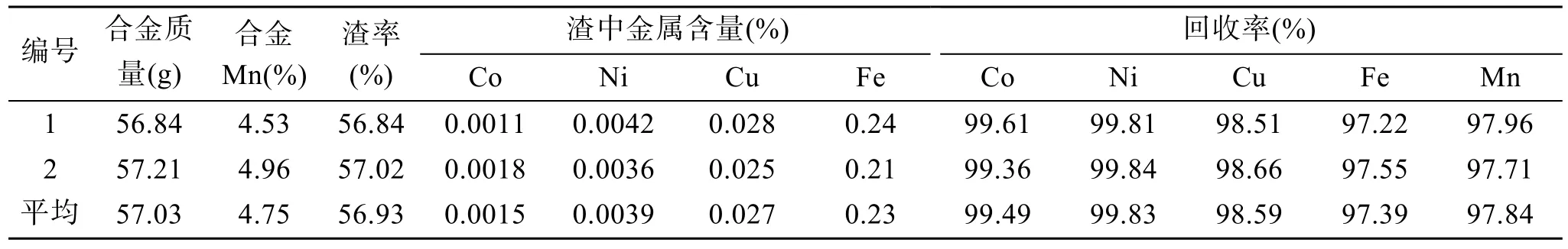

根据最佳实验条件进行了综合性实验。实验过程如下: 500 g锰结核粉加入60 g无烟煤粉和5 g硅石粉,在1300 ℃下反应40 min。实验得到的结果列于表2。

表2 综合性实验结果Tab.2 Results of comprehensive expriments

从表2可以看出,在最佳工艺条件下,Co、Ni、Cu、Fe进入合金的回收率平均分别为 99.49%、99.83%、98.59%、97.39%,Mn进入渣中的回收率为97.84%。新工艺熔炼合金重量仅为锰结核原矿质量的 11%左右,钴镍铜铁得到有效富集,显著减少了后续分离回收处理量,缩短了工艺流程。

熔炼渣XRD图谱见图6所示。

图6和图1比较可以看出,锰结核经还原熔炼后,原矿中水锰矿物相消失,出现锰橄榄石、霞石新相,表明还原熔炼可有效地破坏水锰矿结构,被包裹或类质同象取代的钴、镍、铜、铁得以释放参与还原反应进入合金相中。熔炼渣主要成分为 Mn、Si,可用于制备硅锰合金。

图6 熔炼渣XRD图谱Fig.6 XRD patterns of smelting slag

3 结论

深海锰结核中锰多以水合氢氧化物形态存在,镍、钴、铜易以类质同相取代部分锰,无烟煤粉还原熔炼可有效破坏水合氢氧化锰结构,使镍、钴、铜参与还原反应进入合金相中。

还原熔炼最佳工艺条件为: 锰结核矿加入 12%质量百分比的无烟煤粉,1%质量百分比的硅石粉,在 1 300 ℃下反应40 min,Co、Ni、Cu、Fe进入合金的回收率平均分别为 99.49%、99.83%、98.59%、97.39%,Mn进入渣中的回收率为97.84%。

深海锰结核以煤代焦还原熔炼解决了制焦成本高、环境污染大等问题,显著节约了成本、缩短了工艺流程。