水平定向钻在崖城13-1高栏支线管道中的应用

王 猛 孙国民

海洋石油工程股份有限公司, 天津 300451

0 前言

水平定向钻(Horizontal Directional Drilling,HDD)是一种非开挖施工技术,在不开挖地表条件下,经过导向钻孔、扩孔和回拖等工序,进行管缆穿越铺设。美国在1971年首次将水平定向钻用于管道穿越Rajaro河,为管道铺设提供一种新方法。随着钻井技术、探测和导向技术的发展,水平定向钻技术得以进一步发展,并广泛应用于城镇油气管道、电缆、光缆、陆上油气和海洋油气管道铺设施工中。2003年,Hubline天然气管道分四次穿越波士顿海湾;2013年,Petronas公司在Ketapang项目12″(1″=25.4 mm)气管道实施海对海水平定向钻,穿越已建的18″管道;2014年,MobileBay管道更换,在Mobile湾浅海穿越[1]。国内在1985年首次实施管道黄河穿越施工。相比国外,国内水平定向钻技术应用于海底管道工程较少。2004年,甬沪宁管道定向钻穿越一处陡峭海坡,穿越长度1 800 m[1]。外钓-册子管道定向钻工程穿越长度达2 350 m[2-3]。

本文对崖城13-1高栏支线管道陆对海定向钻穿越进行研究,提出了一种适用陆上钻进、海上回拖的海底管道登岸穿越方案。并对复杂地层穿越路由选取、回拖力计算、入土点固定、铺管船就位位置、出土点后管道稳定性、出土点悬跨等关键问题进行了研究。

1 地形和地质条件

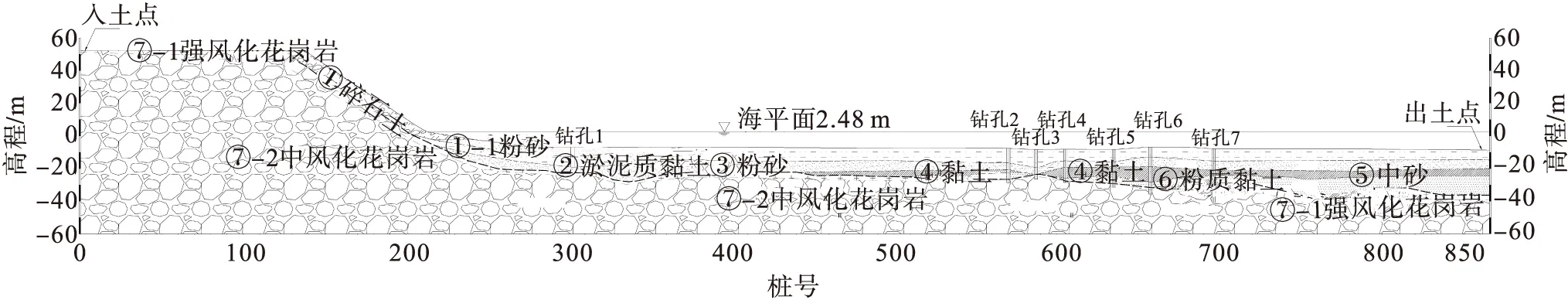

崖城13-1高栏支线管道定向钻穿越位置位于珠海市金湾区高栏岛。高栏岛登岸地质为风化岩。基岩地层延伸至海底。海底土壤从上至下依次为淤泥、粉质黏土、夹杂贝壳的黏土和基岩。在海岸线和波浪破碎区存在大量砾石,但只存在于地表。管道穿越线路应选择在稳定地层,如中低风化岩、黏土层等。入土点处于52 m高程位置,管道与处理厂陆地管道对接。出土点的初步选择应考虑选择在铺管船可进行铺管作业的水深位置前一段距离内。

根据初步确定的入土点和出土点,从图1穿越地形与地质图可以看出,管道穿越两类地层,即岩石和黏土。结合土壤取样数据进行分析,水平桩号0~640段地层为花岗岩层,但岩层风化程度不同。桩号640~860段,上部淤泥质黏土层,厚6.1~7.5 m,呈流塑状,高压缩性,渗透性微弱;其下为粉砂层,厚5~6 m,结构中密状;中部为黏土层,可塑状为主,局部呈流塑状,厚3~9 m;中砂层厚3~5 m,结构稍密至中密状,渗透性较强;管道需在淤泥质黏土、粉砂、黏土、中砂层中穿越。

图1 穿越地形与地质图Fig.1 HDD topographic-geological map

各穿越段地层可行性评估分析和解决措施见表1。其中,孔壁稳定性[4-6]和管道足够埋深[7-8]是确保定向钻可行性[9]的最重要问题。

表1 路由穿越地层评估表

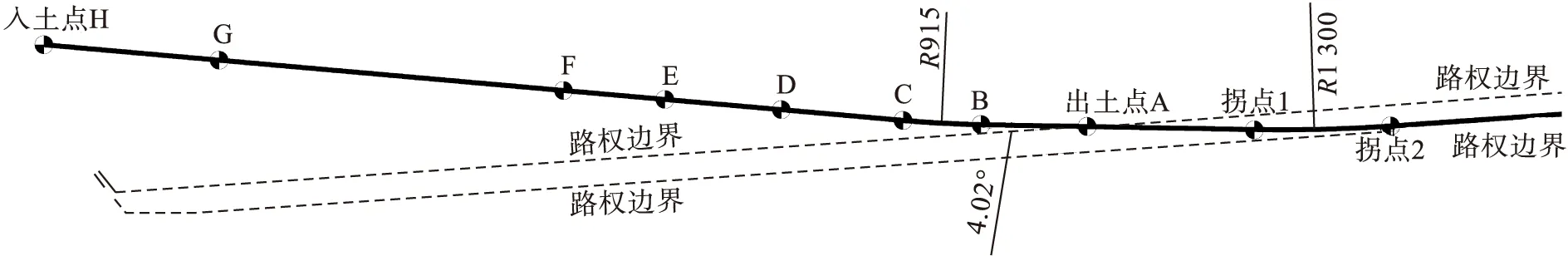

2 穿越路由

确定穿越路由需考虑以下因素:地形和地质条件、与陆地管道界面、与海底管道铺设界面、管道路权范围等。第1节已对地形和地质条件进行了分析,确定了管道穿越地层,不再赘述。入土点应考虑与陆地管道界面,通过在入土点后采用弯头拐平与陆地管道连接,连接点位置设置绝缘接头。出土点位置应位于已经申请的海底管道路权边界内。由于钻机场地位置的限制,钻机无法布置在海底管道路由轴线方向,需要采用两次弹性铺设将路由调整至路由边界内。第一次弹性铺设在出土点前通过定向钻铺设,弹性铺设的弯曲半径应符合GB 50423—2013《油气输送管道穿越工程设计规范》(以下简称GB 50423—2013)[10]要求;第二次弹性铺设通过铺管船完成,弹性铺设的弯曲半径应保证管道受土壤阻力与弯曲回弹力的平衡,按式(1)[11]计算:

H≤R(μWs+FR)

(1)

式中:H为管道所受水平张力,kN;μ为海床摩擦系数;Ws为管道水下重,kN/m;FR为被动土壤力,kN/m。保守考虑,忽略FR的影响,经过计算半径R取1 300 m。

综合以上因素,穿越路由如下:入土点高程 52.15 m,入土角18°;出土点海床高程-10.79 m,出土角6°;最低点水平段管底高程-40.0 m;管顶距海床最小埋深14.5 m;弹性铺设半径为1 500倍管道外径915 m;总穿越长度872.1 m。穿越路由见图2~3,分段数据见表2。

图2 水平定向钻路由平面图Fig.2 HDD route plan

图3 水平定向钻路由断面图Fig.3 HDD Route Vertical Profile

表2 水平定向钻穿越路由分段数据表

3 穿越方案

陆地水平定向钻施工主要包括导向钻孔、扩孔及管道回拖三个阶段。根据穿越地质条件和成孔情况,可能还需要洗孔,以确保孔壁尽量光滑,避免回拖过程中孔壁划伤管道。如果穿越距离超过2 000 m,在导向孔钻进阶段,需要采用导向孔对接技术。

与陆上穿越不同,陆海水平定向钻需综合考虑定向钻穿越施工和海底管道施工,包括确定导向钻进方向、扩孔方向、与海底管道铺管连接、出土点管道后保护问题等。对于陆海穿越,存在两种方向的穿越方案。

崖城项目管道如采用海对陆穿越,需要增加钻机平台,且高栏岛近岸海况较恶劣,一年重现期波高3.6 m,底流速度1.06 m/s,波流载荷较大影响平台稳定性。完成穿越后,还需移除钻机平台,铺管船就位并回收管道,继续海底管道铺设。如采用陆对海穿越,在陆地布置钻机场地,完成导向钻孔、扩孔后,铺管船就位预制管道,并将管道回拖至陆地后,继续完成后续管道铺设。因此本项目采用陆对海方案优点明显。此外,根据本文第1节中分析,岩石段钻进和扩孔的速度较慢;黏土段钻孔速度较快,可考虑管道回拖和扩孔同步完成。为减少铺管船待机时间,在岩石段完成扩孔后,黏土段进行导向钻孔,同时铺管船就位预制管道,将钻头打捞至船舶作业线,进行管道回拖。穿越分步程序如下。

1)岩石段导向钻孔。钻机组装调试、泥浆系统安装、钻具连接等各项准备工作就绪后,钻机从陆地向海上钻导向孔,将岩石段钻通。

2)岩石段正向扩孔。管道钢管外径610 mm,穿越段无混凝土配重层。按GB 50424—2015《油气管道穿越工程施工规范》[12],扩孔直径应为1.5倍管径即900 mm。由于岩石硬度较高,采用三级扩孔。

3)铺管船就位。船艉作业线方向与预定穿越路由一致。

4)将剩余淤泥段钻孔,并打捞导向钻头至铺管船。管道预制并连接管道起始封头和扩孔头。

5)陆上钻机牵拉扩孔头及管道至陆上入土点。回拖与铺管船的管道焊接作业同步进行。淤泥段不单独扩孔,利用扩孔头在回拖过程中扩孔。船舶抛锚固定后,回拖过程中完全依靠陆上钻机拖拉完成。

船舶就位时间是保证管道安全回拖的重要因素。这是由于黏土层导向钻孔时间较短,如果黏土层钻通后长时间内铺管船不能就位,存在抱钻风险。实际施工过程中,由于天气原因,黏土层钻通后等待4 d,铺管船仍不能就位,为避免钻杆被抱,先将钻头和钻杆回收。待船舶就位后,又重新进行黏土层导向钻孔。

4 铺管船就位位置

铺管船就位位置应考虑其作业的最小水深和S-lay铺设所需悬链线长度,该长度为出土点至船舶作业线的距离,需根据管道尺寸、水深和铺管船铺设能力确定。此外,当需要考虑弃管回收工况时,预留的悬链线长度还应保证在船舶的移动时,孔内管道不会被拖出出土点。本项目出土点水深约为10 m,使用OFFPIPE软件[13]计算,管道铺设的悬链线长度247.77 m,着泥点至出土点长度为54.86 m,见图4。

图4 S-lay铺设长度图Fig.4 S-lay laying pipeline length

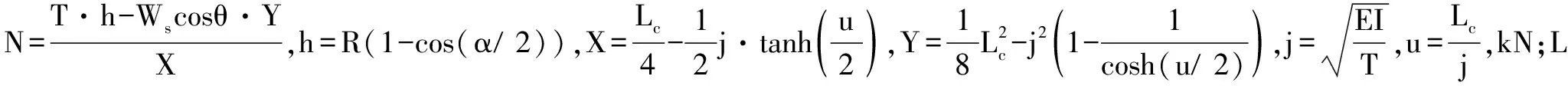

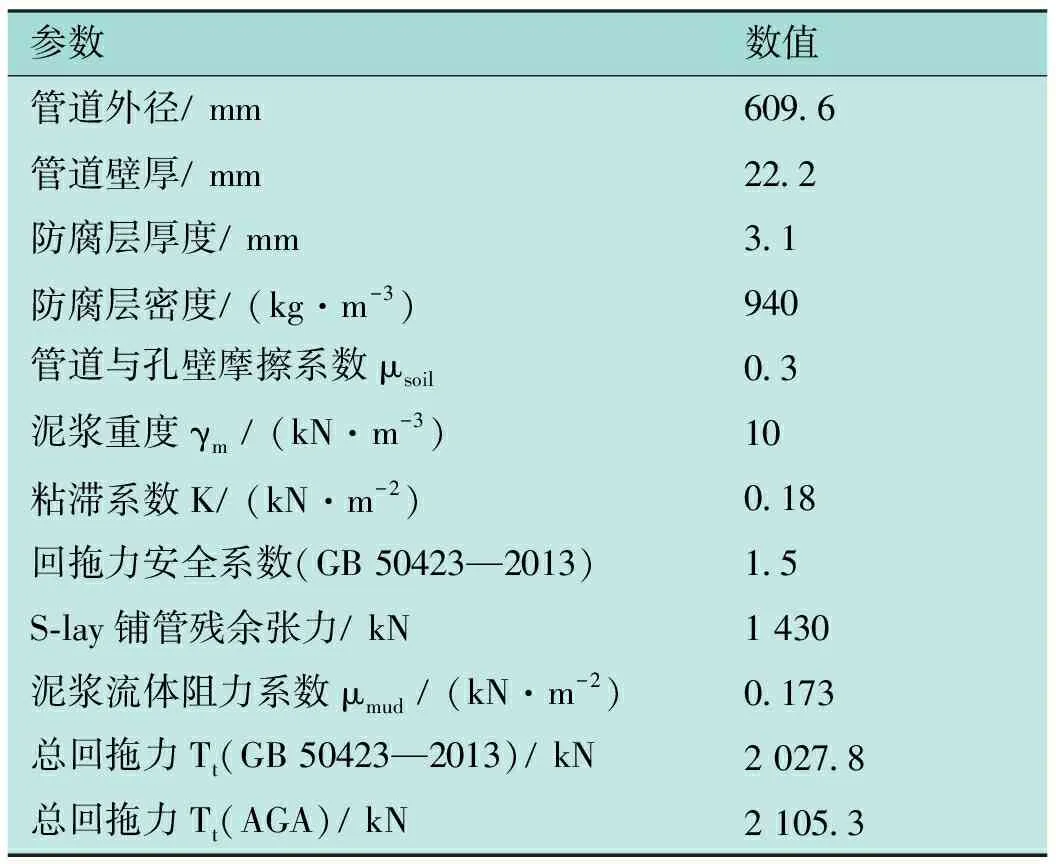

5 回拖力计算

回拖力评估受许多变量的影响,包括管道属性、扩径尺寸、钻孔稳定性、岩屑去除、土壤性质、钻井液性质以及浮力控制措施的有效性。这些变量与具体的场地条件和承包商的施工程序也相关。现有的理论计算方法中,评估这些变量需要有充足的设计和施工经验。GB 50423—2013[10]和美国天然气协会(AGA)的《定向钻设计指南》[14]给出了两种回拖力计算模型。

GB 50423—2013中的回拖力计算考虑管道受摩擦力和土壤粘滞力,但不考虑管道弯曲影响,计算见式(2):

(2)

式中:FL为计算回拖力,kN;L为管道长度,m;μsoil为管道与孔壁的摩擦系数;D为管道外径,m;γm为泥浆重度,kN/m3;Wst为钢管重,kN/m;Wf为回拖管道单位长度配重,kN/m;K为粘滞系数,kN/m2,规范建议值为0.18 kN/m2。计算的回拖力还需考虑1.5~3倍的安全系数。

AGA《定向钻设计指南》中回拖力的计算模型考虑管道受孔壁摩擦力、重力分量和泥浆拖曳阻力。计算回拖力需将管道考虑为一系列直线和曲线段,依次从管道一侧分解到钻机一侧,以确定每个节段末端的拉力。每一段的初始拉力等于前一段最后的拉力。总回拖力等于穿越线路中每个直线段和曲线段回拖力的和。

直线段管道两端受拉力按式(3)计算:

T2-T1=|F|+TD±WsLsinθ

(3)

式中:F为摩擦力,F=μsoilWsLcosθ,kN;μsoil为管道与孔壁的摩擦系数;TD为泥浆流体拖曳力,TD=πDL μmud,kN;μmud为泥浆流体阻力系数,kN/m2;Ws为考虑泥浆浮力后管道重,kN/m;L为管道长度,m;θ为管道倾斜角,°;D为管道外径,m。

弯曲段管道两端受拉力按式(4)计算:

T2-T1=2|F|+TD±WsLcosθ

(4)

均值张力T在计算过程中,可假设初值,对式(3)进行迭代求解,直到T≈(T1+T2)/2。

总回拖力Tt为各管段回拖力的和,按式(5)计算:

(5)

需要注意的是,AGA方法用于计算摩擦阻力和流体阻力系数是基于工程项目应用中可用的数据推荐的。这些系数被有意地合并为变量,以便在获得更好的信息时进行修改。例如,对于流体阻力系数为172 Pa的结果比以前推荐的拉力计算更准确,值为345 Pa[15]。

对比式(2)和式(3)可以看出,对于直管,两种计算模型均考虑管道受到库仑摩擦力,但GB 50423—2013不考虑管道倾斜的重力分量贡献。对于弯管,GB 50423—2013中未考虑,AGA方法考虑了弯管简化受力模型。因此,AGA方法比GB 50423—2013的更符合实际情况。更精确的回拖力计算需要考虑动态分析以及更复杂的模型[16-18]。

依据GB 50423—2013和AGA方法分别计算回拖力,其中GB 50423—2013结果取1.5倍安全系数,计算参数和结果见表3,结果差异不大。

表3 回拖力计算表

6 稳定性问题

穿越段管道应在安装、水压试验和运行期间保持稳定。当管道被拖进孔内后,不受波流载荷作用,不存在稳定性问题。因此,回拖过程中孔外管道稳定性应予以考虑。一般情况下,穿越段管道无混凝土配重层,当管道重量不满足稳定性要求时,应确保管道发生侧向移动之前,将管道回拖至孔内,或采取措施防止管道发生侧向移位,如注水或限位等。回拖完成时,出土点后会保留一定长度的无配重管。该段管道的海底稳定性可能存在问题,必须进行管道稳定性分析。对于不再进行挖沟的管道,应尽量缩短留在孔外管道长度。管道稳定性根据DNV-RP-F109[11]3.5节中归纳法稳定性准则计算。

由于本项目管道铺设后挖沟管顶1 m,采用弯曲半径915 m平滑孔内管道与海底管道,得到的孔外无配重管道长度为34.84 m。对该段管道进行稳定性分析。1 a重现期有义波高3.6 m,谱峰周期8.1 s。1 a重现期底部流速1.06 m/s。10 a重现期有义波高4.2 m,谱峰周期9.9 s,10 a重现期底部流速1.37 m/s。管道稳定所需重量计算结果,管道水下重量216 N/m,稳定需要重量7 594 N/m。结果表明,孔外无配重管道稳定性不满足规范要求。但由于两端约束效应,即孔内管道受土壤约束与稳定的有配重管道,不稳定管道发生侧向位移也被控制在有限范围内。且管道在铺设完成后进行挖沟,短期稳定性不满足要求并不影响管道完整性。

7 出土点悬跨

由于出土点角度、管道刚度和土壤刚度等因素影响,管道回拖入土位置可能发生自由悬跨。管道悬跨的设计应与管道后保护方案结合考虑。如海底管道铺设后不挖沟,需在出土点进行预开沟,以使出土点处管道路由平滑,减小跨长和跨高。如出土点后管道铺设后挖沟,可对管道悬跨进行分析,在悬跨管道强度满足规范要求情况下,无需进行海床预处理工作。

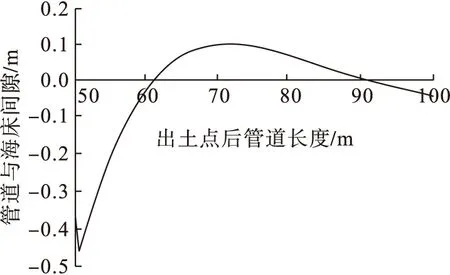

崖城管道铺设后挖沟。因此对出土点后管道进行悬跨计算分析。使用Orcaflex软件[19]进行有限元分析,模拟的管道总长度为100 m,孔内管道长为50 m,孔外管道为50 m,其他参数按表2和表3。计算的最大跨高为0.054 m,悬跨可忽略,见图5。管道最大Von Mises应力为265.3 MPa,强度满足DNV-OS-F101要求[20],因此可不进行预开沟,见图6。

图5 出土点悬跨高度图Fig.5 Span height near exit point

图6 出土点后管道最大Von Mises应力图Fig.6 Max Von Mises stress of pipeline after exit point

8 结论

海底管道定向钻存在挑战和复杂性,如路由高程差大,土壤性质复杂、波流环境影响、海底管道安装策略和浮力控制以及孔壁稳定性。国内海底管道还涉及海上路权限制,因此线路选择时需予以详细评估。陆对海管道回拖方案需结合海底管道铺设的方案制定,铺管船的就位位置应结合回拖长度和船舶能力分析确定。定向钻穿越为管道提供更大的埋深,但运行期修复是无法实施的,出土点管道稳定性和悬跨应通过分析以满足规范要求。

水平定向钻作为一种非开挖技术与近岸开挖方案相比,具有施工周期短、对环境的影响小,以及降低工程成本等优点。建议对定向钻适用的项目进行方案可行性研究,与常规海底管道登岸方案在技术可行性、工期、费用等方面进行综合对比,选取海底管道登岸最优方案。