功率超声波技术在低透气性煤层增透试验中的应用

郭 恒

(1.瓦斯灾害监控与应急技术国家重点实验室,重庆 400037; 2.中煤科工集团重庆研究院有限公司,重庆 400037)

煤炭在我国充当了主体能源的角色,在能源消费比重上接近60%,远高于世界的平均水平。在煤炭工业迅速发展的同时,煤炭在安全生产上面临着重大的隐患。目前国内煤炭开采方式,90%采取的是井工开采,随着煤层开采深度的增加,煤矿安全事故也随之增加,尤其是瓦斯灾害事故,其中瓦斯抽采是瓦斯治理的根本措施[1-5]。高瓦斯压力、高地应力、高瓦斯含量及低渗透率是我国煤层的主要特征,尤其是由于复杂地质运动的影响,煤层的透气性普遍低于世界其他产煤国家,属于低渗煤层;导致直接施工钻孔抽采煤层瓦斯效果不佳,需要需要采取一定的外加措施来增加煤层渗透率。除了传统的保护层开采技术以外,经过多年的研究,水力压裂、水力割缝、高压水射流等水力化措施已经基本成熟,同时定向爆破、二氧化碳爆破、高压空气爆破等非接触式高能增透新技术亦不断运用于现场实践中[6-9]。而水力化措施由于高压水的进入,容易导致煤层局部区域产生应力激增,诱导突出煤层发生煤与瓦斯突出事故,非接触式高能增透亦存在可能导致二氧化碳突出、部分措施孔失爆/迟爆等一系列安全问题;因此,寻求对煤层无污染、作业成本低及无其他副作用的高效增透新技术仍然是低透气性碎软煤层瓦斯抽采领域的难点和热点。

20世纪90年代,徐龙君等[10]首次提出利用超声波技术来提高煤层渗透率的构想,并且对电场、声场对瓦斯气体的吸附、解吸作用进行了深入研究。此后,诸多学者对超声波参数(频率、声波强度)对煤层增透的可行性及效果进行了研究。如于国卿等[11]研究了超声波对煤层孔隙结构的影响,发现超声波主要依靠空化作用实现对煤层的增透,并且认为功率是使煤层变化最重要的因素;师庆民[12]利用微观的方法研究了超声波作用下,煤体内部裂隙的延伸、扩展及发育规律。超声波增透煤层的可行性在实验室得到了充分的验证,但是在现场却少有运用。本文在实验室研究的基础上,结合山西某矿区3煤煤层渗透率低、传统顺层瓦斯抽采技术效果差的特点,将功率超声波技术运用于现场,进一步验证了该项技术在现场应用的可行性。

1 功率超声波增渗技术原理

声波是一种能够在弹性介质中进行传播的机械波,其在同一介质中传播的速率相同,主要的区别在于频率不同。一般来说,声波频率在20~10 000 Hz,频率低于20 Hz的声波为次声波,超过20 000 Hz的声波称为超声波,其中20 000~100 000 Hz的超声波应用又称为功率超声。功率超声波煤层致裂增渗是指用很大的能量储存在储能元器件中,然后经过开关将此能量在短时间内释放到负载上,从而形成很高的功率。

功率超声波増渗技术是先将纯水预先注入到目标煤体的钻孔中,对钻孔周边煤层进行充分的湿润后,放入专用声发射探头,启动探头通过声波扩散传递的能量对煤层进行激励改造。由于煤层本身就是非均质储层,存在着诸多天然缺陷、裂缝,当足够能量的超声波作用于煤体孔隙介质后,其增加的应变能达到塑性屈服状态,裂缝开始延伸和扩展,扩大和联通了原有气体孔道,改善了瓦斯渗流通道;另一方面,传递了超声波的介质,由于传播速度的各向异性,在煤层孔隙介质不同界面处产生了较强的剪应力差,在这种应力差的作用下,渗流通道的堵塞物质被清除,进一步提高了煤层的渗透率。功率超声波增透技术具有方向性好、能量大、穿透能力强、传播距离远等技术优势[13-15],该技术不需要向煤层内注入除纯水以外的其他添加物,煤层不会受到污染,同时可以利用换能器电极定向输出超声波,实现有选择性和方向性地改造局部低渗透煤层;通过调节超声波的频率、作业强度和次数,实现不同煤层的可控性和精细化改造;作业中伴生的电磁辐射效应,可进一步促进煤层中吸附瓦斯的解吸。

根据能量平衡、系统稳定原理分析煤储层的运动(动力学)特性,煤层有效吸收能量与超声波能量的数学模型如式(1)所示:

Q=AU2/3

(1)

式中,Q为煤层有效吸收能量;A为相关参数;U为超声波产生的能量。

超声波能量可以改善液体的流动性能,根据Darcy定律,孔隙介质中流体的速度与孔隙流体压强的梯度成正比,其方向是与压强梯度方向相反(固相静止条件下)。流体渗流方程如(2)式所示:

(2)

式中,η为流体黏滞系数;k为煤体渗透率;Pf为孔隙压力。

2 功率超声波增透煤层现场试验

2.1 试验地点概述

试验地点选在山西某矿,该矿区走向长1 800 m,倾斜宽平均540 m。矿井原南翼采区是瓦斯事故的重灾区。煤层瓦斯含量高,根据地质资料提供,该区3煤瓦斯含量平均为14.4 m3/t,7煤瓦斯含量平均为12.8 m3/t,12煤瓦斯含量平均为12.5 m3/t。本次超声波增透煤层12煤层透气性系数0.000 2~0.000 6 m2/(MPa2·d),钻孔瓦斯流量衰减系数0.055 15 d-1,属于较难抽放类别,存在着煤与瓦斯突出的危险性,且具有煤粉尘爆炸性,自燃倾向性。本次通过对12煤工作面上打多个顺层钻孔利用功率超声波作业和普通钻孔抽采进行抽采效果比较,来验证功率超声波技术的可行性和有效性。

2.2 功率超声波增透装置及增透工艺

功率超声波煤层增渗装备主要由地面仪、电缆、电源切换装置、磁定位仪、伽马仪、监测模块及换能器组成,地面仪主要通过电源给高聚能电容器充电,之后将储存的电能量传输给换能器,换能器在充满水的钻孔中以液电效应将电能瞬间释放,形成高峰值的爆炸应力冲击波,声波穿透整个煤储层,工作频率为3~6次/min。为了适应煤层钻孔的增渗作业,将功率超声波驱动源设计成棒状结构,主要由升压器、储能电容、能量转换器等组成。超声波发生设备如图1所示。

图1 钻孔功率超声波发生装置Fig.1 Drilling power ultrasonic generator

由发射机控制系统按照设定的流程工作,通过高功率传输电缆,经过适配器传输到发生装置中。发射机为储能电容器充电蓄能,当存储能量达到设定的阈值后,能量控制器迅速接通储能电容器和转换器,存储在电容器中的电能经过能量转换器产生超声波。

现场实施中,当钻孔打好之后,采用钻杆将功率超声波装置推送到目标煤层段中,通过高功率传输电缆连接孔内装置和发射机,将孔密封并在钻孔内注满水。将整个钻孔目标层分为几个作业段,依次进行作业。此次,从顺层孔底开始,在每个作业段依次进行若干次增透,之后将超声波孔内装置后退移动到下一个作业段,直到孔口。功率超声波煤层増渗作业如图2所示。

图2 功率超声波井下煤层作业示意Fig.2 Schematic diagram of underground coal seam operation by power ultrasonic wave

2.3 煤层相关参数及钻孔布置

目标煤层是由1~6个煤分层结合而成的复合煤层,厚度为0.28~4.05 m,平均厚度2.05 m,夹矸2层。煤层顶板岩性为致密的细砂岩、泥岩;底板岩性为浅灰色的黏土岩、粉砂岩。瓦斯含量平均为12.5 m3/t,有煤与瓦斯突出的危险性,具有煤粉尘爆炸性、自燃倾向性。

为了比较超声波增透技术对煤层改造的影响,在工作面邻近区域分别进行功率超声波增透抽采及常规钻孔抽采。依据功率超声波增透煤层技术原理和现场作业条件,将试验钻孔布置在工作面回风巷中,采用顺层的钻孔方式,钻孔深度为90 m。在现场实施中,利用钻杆将超声波产生装置送至目标煤层段,同时将孔口密封且在孔里面住满水。将一个增透孔分成若干个作业标段,从里到位实施作业,从孔底开始,在每个作业段重复增透若干次,完成后将冲击发生装置后退至下一个作业标段,直到孔口。此次增透作业频率50000Hz,增透次数为0.5m/次,工作面钻孔布置方式如图3所示。其中,对回风巷道的3个钻孔实施了超声波增透作业,超声波钻孔间距20 m,之后在超声波增透区域内每隔5 m分别施工若干个钻孔,避免超声波增透对常规抽采孔的影响,而在距离超声波增透100 m的位置施工相同数量的普通抽采钻孔,钻孔间距为5 m,采用水泥砂浆封孔,封孔长度为12 m,施工钻孔的参数均一致。

图3 钻孔布置示意Fig.3 Borehole layout diagram

2.4 抽采效果分析

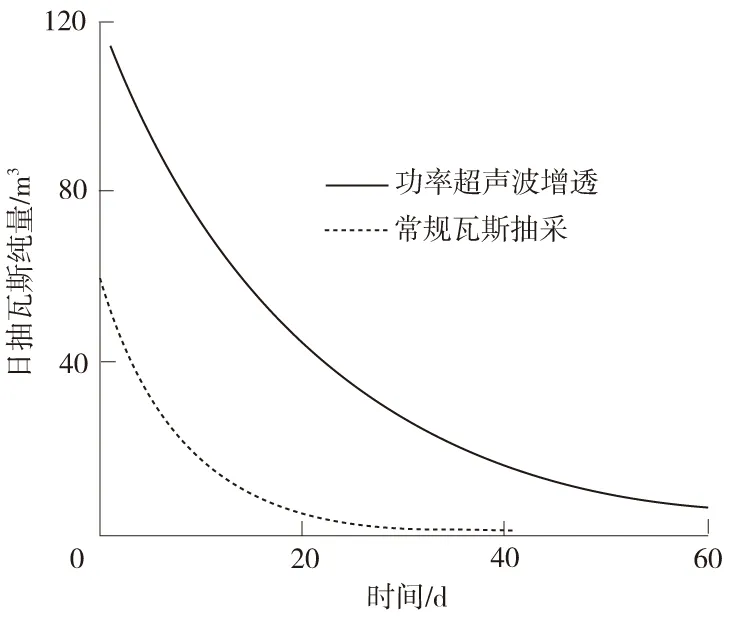

功率超声波工作结束后在增透区内施工抽采钻孔进行效果考察,瓦斯抽采负压为40 kPa,在抽放支管进入干(主)管连接前安设孔板流量计进行抽放量、混合量的考察及计量。经过测定,抽采60 d之后,功率超声波增透区域的煤层瓦斯含量降低到7.59 m3/t,达到了防突规定的要求,在同等条件下,施工普通钻孔需要150 d抽采瓦斯才能达到防突规定(即<8 m3/t)要求,并且采用了密集钻孔的方式,即钻孔间距为3 m。通过对增透前后的数据分析及计算,绘制煤层经过超声波增透与普通瓦斯抽采区域的平均单孔瓦斯抽采纯量和浓度的对比曲线,对增透前后瓦斯抽采效果进行对比分析。各组钻孔30 d瓦斯抽采浓度及纯量对比曲线如图4、图5所示。经过功率超声波增渗与常规单孔日瓦斯抽采瓦斯纯量如图6所示。由图4—图6可以看出,功率超声波后瓦斯抽采浓度比未增透区域瓦斯抽采浓度有大幅提高。未增透区域三组孔平均抽采浓度为26.7%,经过功率超声波增透后瓦斯平均抽采浓度为60.4%,是未区域瓦斯抽采浓度的2.26倍。与原始未增透区域相比,功率超声波增透后抽采钻孔瓦斯抽采纯量有较大的提高。未增透区域平均单孔瓦斯抽采纯量为0.002 8 m3/min,功率超声波增透区域平均单孔瓦斯抽采纯量为0.010 2 m3/min,经过功率超声波增透后区域的瓦斯平均单孔纯量是未增透区域的3.67倍。经过功率超声波增渗后,衰减系数亦同样变小,单孔日抽瓦斯纯量增大明显。

图4 各抽采钻孔平均抽采瓦斯浓度对比曲线 Fig.4 Comparison curve of gas extraction concentration in each extraction hole

图5 各抽采钻孔平均瓦斯抽采纯量对比曲线Fig.5 Comparison curve of gas extraction purity of each extraction hole

图6 不同条件下抽采钻孔日抽采瓦斯量拟合曲线Fig.6 Fitting curve of daily gas extraction volume in different conditions

由上述分析可知,与煤层未增透区域相比较,煤层经过功率超声波增透后瓦斯的抽采纯量和抽采浓度都有较大程度提高,极大地增加了煤层的渗透率,促进了瓦斯流动,能够显著地降低煤层瓦斯抽采钻孔工程量,降低工程成本。

3 结论

(1)煤层存在着诸多天然缺陷、裂缝,足够能量的超声波作用于煤体孔隙介质后,其增加的应变能达到塑性屈服状态,裂缝开始延伸和扩展从而形成裂隙网络,改善了瓦斯渗流通道;同时,由于煤层本身的非均质储层特性,超声波的传播速度存在各向异性,在煤层孔隙介质不同界面处产生较强的剪应力差,渗流通道的堵塞物质被清除,进一步提高了煤层的渗透率,有利于煤储层中吸附气的解吸、扩散和渗流。

(2)功率超声波增透技术具有方向性好、能量大、穿透能力强、传播距离远等技术优势,该技术不需要向煤层内注入除纯水以外的其他添加物,煤层不会受到污染,同时可以利用换能器电极定向输出超声波,实现有选择性和方向性地改造局部低渗透煤层。通过调节超声波的频率、作业强度和次数,实现不同煤层的可控性和精细化改造;作业中伴生的电磁辐射效应,可以进一步促进煤层中吸附瓦斯的解吸。

(3)2130煤矿现场试验表明,功率超声波增透后区域的瓦斯平均单孔纯量是未增透区域的3.67倍,抽采瓦斯浓度是未区域的2.26倍。功率超声波增透技术可以有效提高瓦斯抽采浓度和抽采纯量,能够显著地降低煤层瓦斯抽采钻孔工程量,降低工程成本。