薄壁铝合金差压铸件的射线检测研究

傅连莺

(云南省特种设备安全检测研究院,云南 昆明650228)

1 ZL101成分

铸铝合金ZL101的化学成分与美国的A358相当,但其常规机械性能均未达到A358合金的性能要求。该铝合金具有良好的流动性、小的铸造收缩率及线膨胀系数、优良的焊接性能及耐蚀性、较高的机械性能等特点。ZL101为Al-Si系合金,主要成分(质量百分比):Si含量为6.5%~7.5%,Fe、Al、Mg含量为0.25%~0.45%,加入一定量细化剂,经变质处理,具有良好的铸造性能,因此它是研究和应用最为广泛的铸造铝合金,适用于各种铸造方法。

2 X射线检测的适用性分析

被分析的ZL101铸铝合金试样的表面有许多细小的孔洞,形状呈圆形针状和椭圆形针状孔洞,也有一些呈网状分布,这些针孔轮廓清晰,内壁光滑且互不连通,断口上为白色圆形凹坑或片状白斑。经分析,这些针孔主要是合金在熔炼过程中,高温液态时溶入的部分氢气,在铸件凝固还没能完全逸出而在金属内部和凝固较缓慢的铸件上部析出形成的。由于针孔的存在,破坏了材料的连续性,使材料强度和塑性降低,易引起构件破坏,特别对承压部件来说尤为严重。经分析,降低浇注温度,提高冷却速度,增加凝固时的压力,有助于改善铸件的致密性、缩短凝固时间,同时可细化晶粒、提高氢的固溶度,采取上述措施后,铸件上的针孔明显减少。当X射线穿过工件时,在缺陷和有缺陷处,由于缺陷和工件本体的材料性质(密度)不同,使X射线发生不同程度衰减,从而得到不同强度的X射线,照在胶片上感光也就不同,经过显影、定影之后在底片上会有相应的影像。据此即可判断缺陷。穿过气泡之后射线强度将比其他部位强度大,因此胶片感光较强,经显影、定影后底片上出现相应黑点。

3 对ZL101的X射线检测实验

3.1 被检工件

ZL101主要成分为硅、铁、铝、镁,加有一定量细化剂,经变质处理,规格为φ530×5.3 mm,如图1所示。

图1 薄壁铝合金铸件ZL101试样

3.2 几何不清晰度的确定

缺陷检出灵敏度组与不清晰度有关,XXQ2005射线探伤机在管电压为150 kV时,固有不清晰度Ui=0.0013V0.79=0.068 mm。

若Ug=Ui,则按工件加工前厚度11 mm计算,工件的焦距

3.3 实验内容

3.3.1 实验目的

在不同实验条件下对ZL101进行射线检测,对比实验结果,找出最佳实验方案。

3.3.2 实验设备

实验仪器为XXQ2005(铝的管电压为150 kV时透照系数为0.13),胶片为乐凯工业X光胶片。

3.3.3 实验要求

使用Pb0.03 mm前后增感屏射线机窗口前置1 mm铜板+2 mm铝板滤波;不使用增感屏,射线机窗口前置1 mm铜板+2 mm铝板滤波;使用胶片衬纸包裹胶片(不用增感屏),射线机窗口前置1 mm铜板+2 mm铝板滤波。

3.4 实验步骤

3.4.1 各种标记的放置方法

由于铝铸件无磁性,采用浆糊法放置各种探伤标记。先在铸件表面用记号笔画出各片安放位置,把浆糊糊在象置计和中心标记(因100%透照,不放置搭接标记)上,然后安放在所需要的透照部位上,事后及时清除。

3.4.2 透照参数的确定

阶梯试块:用30 mm厚的与被检工件相同材质的铸铝件,按每个阶梯2 mm、4 mm、6 mm、8 mm……30 mm厚度进行加工,制成阶梯试块。

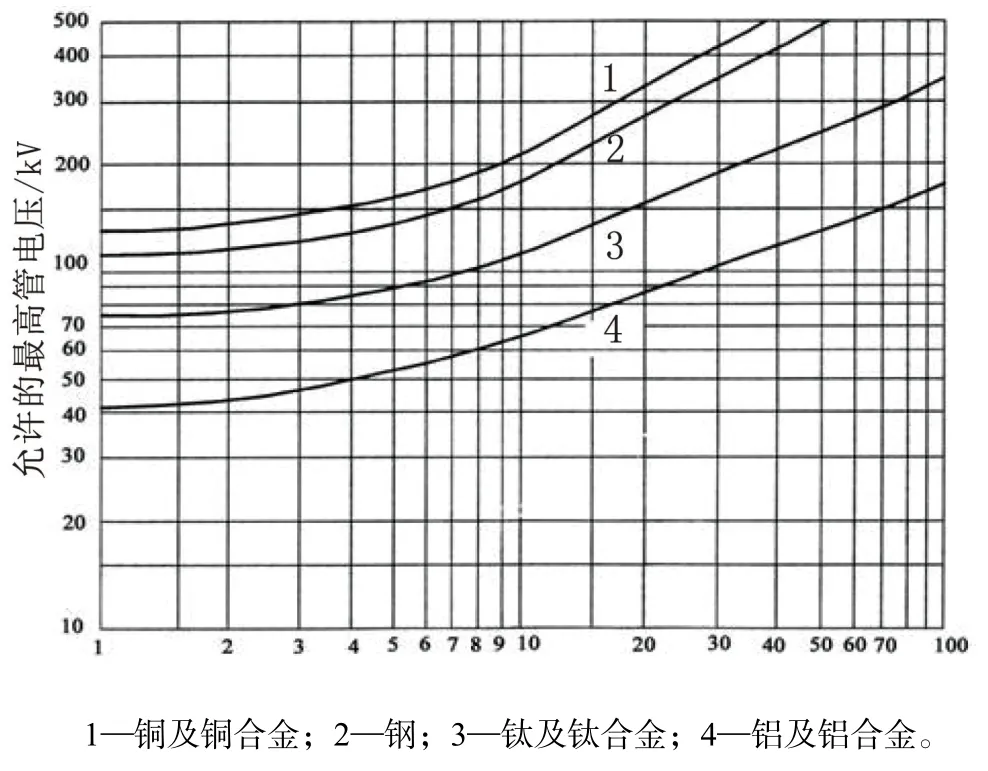

透照条件:用XXQ2005X射线探伤机乐凯工业X光胶片,曝光量为5 mA·4 min,管电压以130 kV为起点,每次递增5 kV,分别将10张经曝光的胶片同时进行暗室处理,显影条件为20℃、6 min槽显,最高透照。管电压如图2所示。

图2 不同透照厚度允许的最高透照管电压

散射线防护:除滤波板滤波外,透照时工件周围1 m范围内不得有可能产生散射线的障碍物。

铸铝件常见缺陷及影象特点:气孔形状较规则,大多为φ1~φ2 mm;微小针孔较难评片,需对照照片图谱才能识别;缩孔呈黑斑,边缘轮廓明显,但少见;裂纹呈黑色不规则条纹;金属夹杂物尺寸及形状不一,外形有明显斑点,比较多见;夹渣,呈不规则的黑斑,长度较短。

3.5 实验结论

在中等射线能量状态下,射线与被透物体的相互作用以康普顿散射为主。在铝、钢、铜制材料中,铝制材料背散射剂量率最大,铝件透照管电压为50 kV以上时,康普顿散射作用强于光电效应,从而使铝件透照散射比较大,因此减少散射线是铝件透照的重点。

散射线使影象对比度降低,而象质计灵敏度主要与对比度因素相关,采用1 mm铜板+2 mm铝板滤波进行窗口滤波,大量减少了散射线,提高了影象对比度,因而也提高了象质计灵敏度。

由前述知,固有不清晰度Ui=0.068 mm,在焦距为1 400 mm时,几何不清晰度Ug=0.032 8 mm,总不清晰度为0.07 mm,在如此远(1 400 mm)的焦距下,针孔影象放大率为:

放大率仅为2%,由于针孔直径为0.2~1 mm(直径超过1 mm的不是针孔而为气孔),影象基本没有放大。

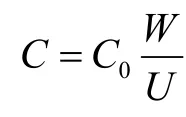

小缺陷的对比度与清晰度关系式如下:

可知,针孔缺陷影象的实际对比度为理想对比度的1/3~1/4倍,穿透针孔缺陷的多余射线基本不会在影象宽度U的范围内发生扩散现象,其不清晰度能够满足缺陷检出灵敏度要求。

由于使用的透照管电压低,此时金属增感屏的增感作用将大大降低,且由于前屏对射线的吸收作用,定将减弱胶片的感光量。从实验结果看,采用增感屏或无增感屏(不加衬纸包裹)时,象质计铝丝基本无法显示,好的情况下只有最粗丝能显示。说明衬纸后影象对比度提高,但其机理还不清楚,有待今后进一步探讨。