高油气比燃烧技术工程应用与发展分析

林宏军,尚守堂,程 明,马宏宇,常 峰

(中国航发沈阳发动机研究所,沈阳,110015)

0 引言

随着现代战争模式的改变,“外科手术”式的精确打击已成为局部战争中主要的作战方式之一。而空军作为高机动突袭,立体化作战,精确打击的主要角色,其服役战斗机的性能已成为影响战争胜负的重要因素。为了实现战斗机的超机动性(Super-agility)、超声速巡航(Supersonic Cruise)、高隐身(Stealth)等特性[1],战斗机对航空发动机提出了更高的设计要求,尤其以提升发动机推重比的要求最为急迫。

军用航空发动机增加涡轮前温度T4是提高其推重比最直接而有效的方法[2],而主燃烧室设计油气比的提高可实现涡轮前温度的大幅提升。而现代战斗机实现不开加力超声速巡航,实现短距起飞或垂直降落,则要求发动机的轴输出功率大幅提高,均对主燃烧室提出了在更高油气比下工作的需求。目前美国F35战机的F135系列发动机主燃烧室的油气比为0.046,预计在2030年以后战斗机主燃烧室的油气比将超过0.06[3]。由此可见,高油气比主燃烧室技术的发展及其工程应用已成为先进战斗机发动机研发的关键。

针对高油气比主燃烧室技术的研发和工程应用,最初开始于美国的IHPTET计划[4],在该计划中针对高油气比燃烧室的研制需求,提出了诸如多级旋流、驻涡和超紧凑燃烧的技术方案[5],相关技术方案在后续工程应用得到了发展和验证,有效地支撑了美国高性能航空发动机的研制,也为自适应循环发动机研发奠定了技术基础。近年来中国针对高油气比主燃烧室技术也开展深入的研究,其中袁怡祥等[6-7]最早探索了3级旋流对改善高油气比主燃烧室贫油熄火和大工况冒烟的可行性,丁国玉等[8-10]针对3旋流头部结构设计参数对燃烧性能的影响进行了研究,形成可指导小发高油气比主燃烧室研制的设计规律;同时常峰等[11]针对高油气比中心分级主燃烧室方案开展了数值仿真,仿真结果显示中心分级主燃烧室具有良好的分区供油、分区燃烧组织特性和工程应用的潜力;而樊未军等[12-13]则针对双涡驻涡燃烧室的流动特性开展了研究,何小民等[14-15]分析了驻涡燃烧室设计参数对主燃烧室综合性能的影响趋势,验证了驻涡燃烧是一种高油气比主燃烧室设计潜在的燃烧组织方案;基于上述高油气比主燃烧室关键技术研究,中国各研究院所与院校合作开展了技术的工程转化研究和验证,尤其是基于多级旋流和中心分级燃烧组织技术已初步实现在航空发动机核心机平台上的应用验证,大幅的提升了我国高油气比主燃烧室的工程设计水平。

1 高油气比主燃烧室设计的基本问题

目前典型战斗机所采用的高性能发动机如图1所示。随着发动机推重比的提高,其主燃烧室的油气比也逐渐提高,高油气比主燃烧室设计已成为高推重比航空发动机研制的关键,但在其设计过程中仍面临着“在高油气比燃烧条件下,大工况无可见冒烟与慢车贫油熄火(及高空点火)特性变差的矛盾[2,16]”。

图1 战斗机划代与发动机主燃烧室温升的对比

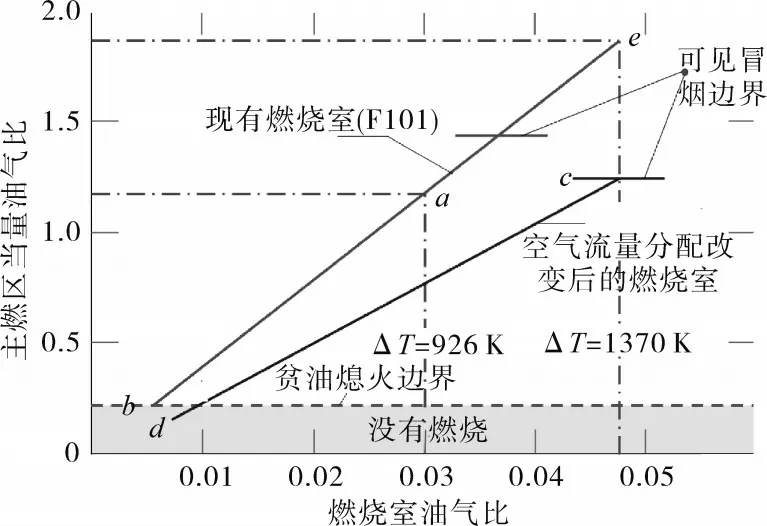

以典型的F101发动机主燃烧室为例,主燃区当量比随主燃烧室总油气比变化的趋势(ba线)如图2所示。在设计总油气比(far=0.03)下,主燃区当量油气比为1.2(a点),无可见冒烟,且总油气比降低到0.005时(熄火边界),主燃区当量比为0.2,可确保主燃烧室具有良好的稳定燃烧性能。如果为了达到高油气比燃烧的目标,直接将主燃烧室工作油气比提升到far=0.047(e点),这时主燃烧区当量比达到1.88,主燃烧室出现了可见冒烟。而为了避免在高油气比状态下主燃烧室出现可见冒烟,可将主燃区的燃烧空气质量分数由36.4%增大到55.9%,主燃区当量比随总油气比改变为dc直线。在far=0.047时(c点),主燃区的平均当量比为1.24,远低于主燃烧室冒烟边界所对应的平均油气当量比,实现了大状态无可见冒烟。但沿着cd线把主燃烧室的总油气比降低,其熄火油气比将远高于原来的设计数值,约为0.0076。因此在高油气比工作条件下,如果沿用常规燃烧组织方式,虽然可避免大工况下出现可见冒烟,但慢车贫油熄火特性则达不到设计要求;或者慢车贫油熄火特性达到了要求,但大工况下就会出现可见冒烟。二者是矛盾的,这是高油气比主燃烧室设计的基本矛盾,也是其工程研制需要解决的关键技术问题。虽然有文献提出在燃油中使用添加剂来减少高油气比燃烧室的排气冒烟,但效果不理想[17],不能作为解决高油气比主燃烧室大状态可见冒烟的主要措施。增加头部燃烧空气量才是解决高油气比主燃烧室在大工况下排气冒烟问题最为正确的技术途径[2],但与此同时也将带来主燃烧室贫油熄火和高空点火特性变差的问题。在提高主燃区空气量的前提下,采用合适的燃烧组织方案保证主燃烧室的点、熄火特性成为高油气比主燃烧室研发中的技术关键。

图2 常规主燃烧室主燃区当量比随总油气比变化的趋势

2 高油气比主燃烧室技术的工程应用分析

从20世纪80年代以来,中国外针对高油气比燃烧技术的工程应用开展了深入研究,尤其是美国的IHPTET计划[18-19],及其后续的VAATE和ATTAM(“支持经济可承受任务能力的先进涡轮技术”)计划[20-21]中关于高油气比主燃烧室技术的研究和工程应用,有效地支撑了高推重比航空发动机的研制;而欧洲基于先进核心军用发动机(ACME)/军用发动机技术(AM⁃ET)计划,以及正在实施的NEFE(“下一代欧洲战斗机发动机”)计划,将使军用航空发动机的推重比提升到15~20一级,有效提升了涡轮前温度并降低发动机的油耗和制造成本[22]。在上述军用发动机计划中,均针对新一代军用飞机追求高机动、超声速巡航和短距起飞/垂直降落等性能需求,提出了高油气比燃烧组织方案,可有效地解决了主燃烧室大工况冒烟和小工况贫油熄火之间的矛盾。

2.1 多级旋流燃烧技术

多级旋流燃烧技术是一种准分级的燃烧组织模式,燃烧通常在1个区域发生,并未形成分级燃烧模式,设计中基于常规旋流燃烧组织方案,通过增加头部的旋流器数量,提升头部燃烧空气占比,同时依靠头部旋流和主燃孔射流的共同作用组织主燃烧室内部燃烧。目前典型的多级旋流燃烧组织模式包括双级旋流和3级旋流组织模式,也存在更多旋流的高油气比燃烧组织模式。

2.1.1 国外研究现状

F119发动机采用双级旋流结构,搭配气动雾化喷嘴的设计方案[23],获得了油气比为0.038的良好燃烧特性,基于该方案后续发展的多级旋流燃烧方案为F135发动机的研制提供了重要的技术支撑[24]。而3旋流燃烧组织模式则是更适合高油气比主燃烧室设计的燃烧组织方案,在双旋流燃烧组织方案的基础上增加第3股旋流空气,通过内部2级旋流器出口的局部富油来拓宽主燃烧室的点、熄火包线,通过外旋流器加强油气混合组织燃烧,从而减少冒烟,有效解决了小状态点/熄火特性变差和大状态冒烟的技术矛盾。基于单级或双级旋流燃烧发展到更多旋流器的燃烧组织模式,为高油气比主燃烧室的研发探索了1条工程适用的技术途径。

2.1.2 中国研究现状

近年来,中国研究院所联合高校开展了多级旋流的高油气主燃烧室的关键参数对主燃烧室内部流场雾化[25-27]及其燃烧性能影响的研究[6,8],为其工程应用奠定了技术基础;中国航发沈阳发动机研究所针对双级旋流和多级旋流的高油气比燃烧组织技术开展了系统的研究[28-30],探索了多级旋流燃烧技术的工程应用可行性[31],并完成了多级旋流高油气比主燃烧室方案的设计,开展了基于单头部[32]、扇形和全环的主燃烧室的试验验证,研究结果表明,全环试验件在油气为0.030~0.037的工作范围内取得了良好的燃烧性能,初步解决了高油气比主燃烧室设计的关键技术问题,有效提升了多级旋流燃烧组织方案的工程适用性。

2.2 中心分级燃烧技术

中心分级燃烧组织技术是一种军/民通用的径向分级/分区燃烧组织方案,通常由中心的预燃级和环绕预燃级的主燃级构成,最为典型结构就是GE公司的TAPS主燃烧室[33-34],如图3所示。其中心预燃级通过燃油和空气的掺混、匹配产生局部富油燃烧区,确保主燃烧室的点、熄火特性,并在大状态时提供引燃主燃级的值班火焰,而主燃级在大状态时供油,并通过气动分区燃烧获得良好的燃烧特性。

图3 TAPS燃烧室和中心分级燃烧组织模式

2.2.1 国外研究现状

RR公司在承担F136发动机主燃烧室设计任务时,把中心分级燃烧组织模式作为高油气比燃烧室的主要方案,并开展了整机串装试验。法国、俄罗斯、德国等也分别针对不同的中心分级燃烧室方案进行了研究俄罗斯中央航空发动机研究院(CIAM)则通过数值仿真针对中心分级燃烧室结构分析了旋流角等关键几何参数对气流结构的影响,并用冷态试验数据验证了仿真结果;德国、瑞典和法国则基于中心分级燃烧室联合设计了一种新的燃烧组织结构(如图4所示),解决了燃烧室的稳定性及可操纵性等问题[35]。上述研究初步验证了中心分级燃烧技术在主燃烧室工程设计上的可行性。

图4 德国、瑞典和法国联合设计中心分级燃烧室

2.2.2 中国研究现状

中国针对中心分级燃烧组织技术的研究最初均基于低污染燃烧室的研发,并取得了大量的研究成果。林宇震等[36-38]针对中心分级主燃烧室的点火性能和贫油熄火性能进行了试验研究,重点分析了预燃级离心喷嘴流量、进口温度及燃料类型对贫油熄火性能的影响,对中心分级燃烧技术的工程应用前景进行了评估;而针对中心分级燃烧技术在高油气比主燃烧室设计中的应用,索建秦等提出了同心圆式主/副模分区中心分级燃烧组织方案,并通过数值仿真[11,39]和试验显示该方案具有良好的分区供油分区燃烧组织特性,同时基于分区直喷混合燃烧方案的单管燃烧试验件开展了高油气比燃烧室的贫油熄火特性[40-41]、综合燃烧性能录取[42]和优化设计研究,优化方案的单管试验表明其贫油熄火油气比为0.0057,燃烧效率达到99%,并在油气比为0.037~0.040下获得了良好的燃烧性能,证明高油气比的中心分级燃烧技术具有良好的工程应用前景。

中国航发沈阳发动机研究所尚守堂等[43]针对航空发动机高油气比主燃烧室的需求,提出中心分级主燃烧室的设计方案,进行了3维数值模拟,并与现有的常规主燃烧室数值模拟及试验结果进行了对比分析,表明中心分级燃烧技术较常规燃烧组织模式可更好地满足高油气比工程设计的需求;刘殿春等[44]则研究了旋流器几何参数改变对中心分级燃烧室冷态流场的影响,形成可支持工程设计的基本方法;自“十二五”以来,沈阳发动机研究所与高校合作开展了基于同心圆式主副模分区燃烧技术的研究,系统地开展了旋流匹配参数和油气供给方案对头部流场和雾化场的影响规律[45],并完成了针对高油气比主燃烧室的单头部和扇形试验,获得了最高油气比为0.037的燃烧特性,且相关燃烧特性已基本满足高油气比主燃烧室的设计需求,有效推进了中心分级燃烧技术在军用航空发动机设计中的应用。

2.3 驻涡燃烧技术

2.3.1 国外研究现状

驻涡主燃烧室(TVC,Trapped Vortex Combustor)最早在美国IHPTET计划中提出,并作为高油气比燃烧技术应用到推重比15~20一级的军用航空发动机核心机方案中,如图5所示。驻涡燃烧方案没有传统的旋流器组件,其燃烧区域包括驻涡区和主流燃烧区2部分,2区燃油采用单独供给控制,小状态时仅驻涡区供油,大状态时2区同时供油,实现分区燃烧。当凹腔结构设计合理时,可以形成稳定的驻涡,当燃油空气混台物进入凹腔区燃烧时,可以形成稳定的点火源,有效地拓宽驻涡主燃烧室的点、熄火边界。当主流燃烧区供油时,凹腔区产生的热燃气通过联焰装置沿主燃区头部扩散,使主燃区的燃油、空气混合物点燃和燃烧,实现高油气比燃烧,并有效控制主燃烧室的总油气比避免出现可见冒烟。

图5 包含TVC方案的核心机

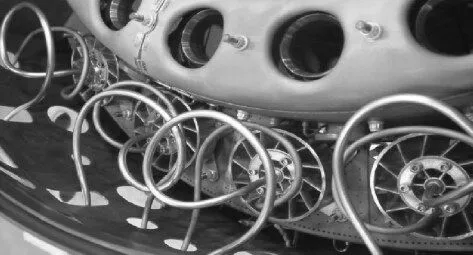

1994年,GE公司与美国空军实验室合作,参考典型的航空发动机主燃烧室的尺寸比例和高压燃烧试验设备,完成了第4代驻涡燃烧室试验件(如图6所示)的设计[46-48],并验证了驻涡燃烧技术工程应用的可行性。

图6 第4代驻涡燃烧室实物

1998年,GE公司在莱特-帕特森空军基地的高压燃烧试验设备上,依据军用战斗机发动机的典型工作状态,对驻涡主燃烧室扇形试验件的性能进行了模拟试验,在对包括地面起动点火、贫油熄火、高空点火、燃烧效率、出口燃气温度分布以及结构件温度测量等试验项目进行评定,结果驻涡主燃烧室试验件的性能超过了全部初始的期望值,具有应用于军用航空发动机的巨大潜力。在IHPTET第3阶段“先进涡轮发动机燃气发生器(ATEGG)”研究计划中,GE公司和美国海军等机构针对驻涡主燃烧室进行联合研制,使其从试验室研究阶段发展到实际工程应用阶段。但由于ATEGG计划终止,很多工作可能没有开展(至少在公开资料中未见报道)。尽管如此,由于前期研究中所表现出的良好性能,GE公司、NAVY(美国海军)和ESTCP(美国国防部的环境安全与技术认证项目办公室)制订了1个联合计划,开展驻涡主燃烧室应用于下一代战机的工程化研究,在2007财年完成了1个全环主燃烧室的设计,并进行了燃烧试验(如图7所示),结果表明其燃烧性能优异。另按计划,在2008财政年度还将完成第2个全环试验件,并开展燃烧试验,但至今没有相关资料报道[49]。

图7 驻涡主燃烧室全环试验件及其模型

2.3.2 中国研究现状

中国针对驻涡燃烧技术的研究起步较早,其中何小民等[14,50-51]基于驻涡主燃烧室3头部试验件,开展了不同头部进气方案,及驻涡区后体掺混空气入口位置变化对其燃烧性能的影响研究和试验验证,得到了影响驻涡燃烧特性的相关规律,并在中国首先获得了3头部试验件的总压损失、燃烧效率、点火极限、贫油熄火极限和出口温度场等综合性能参数,深入验证了驻涡燃烧技术在高油气比主燃烧室工程设计上应用的可行性。中国航发沈阳发动机研究所则针对双驻涡腔的驻涡主燃烧室进行了理论研究和模型试验验证,初步摸清了驻涡燃烧技术工程应用的关键技术,形成相关的设计方法,特别是针对高空低压、低温的苛刻工作条件下驻涡主燃烧室的综合性能,进行了相应的理论分析和试验研究;同时基于前期研究成果设计了接近工程应用的驻涡主燃烧室扇形试验件,重点研究了驻涡燃烧模式下的燃油供给、空气分配和油气掺混对其燃烧性能影响的规律,在高油气比(far=0.037)的试验条件下,将扇形试验件的总压力损失控制在3%以内,燃烧效率达到99%以上,验证了驻涡燃烧技术作为高油气比主燃烧室设计方案,拥有巨大的工程应用潜力。

2.4 可变几何燃烧技术

从解决高油气比主燃烧室基本技术矛盾的需求来看,高油气比主燃烧室设计需要在小工况下主燃区的燃烧空气质量分数减小,在大工况下主燃区的燃烧空气质量分数增大,而运用可变几何主燃烧室通过改变头部空气流通面积将有效满足上述需求。

2.4.1 国外研究现状

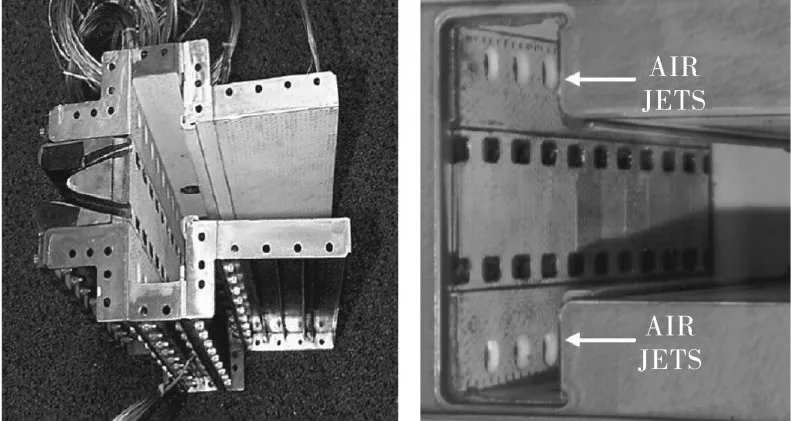

Lohmann等[52]进行了变几何主燃烧室研究,设计了火焰筒大孔面积可变的主燃烧室结构,如图8所示。该方案通过调节蝶形阀门,使火焰筒在各工况下都能获得最佳燃烧区当量比,可满足各种工况下主燃烧室的燃烧性能和排放要求。GE公司则针对CF6-80发动机开展了可变几何主燃烧室的研究,其主燃烧室结构如图9所示[53-54],其中第2旋流器的叶片可旋转,使小工况下进入头部的进气量减小,而在大工况下全部旋流器打开,从而增加头部进气量。试验证明,这种可变几何主燃烧室的贫油熄火极限可以达到主燃烧室的设计要求(油气比为0.0045),且在大工况下不会产生可见冒烟。从技术上而言,可变几何燃烧组织技术可以有效解决高油气比主燃烧室设计的基本矛盾。

图8 全工况流量调节可变几何燃烧室

图9 CF6-80发动机可变几何燃烧室截面

2.4.2 中国研究现状

中国针对可变几何主燃烧室的研究相对较少,徐国平等[55]针对一种可变几何径向旋流器(如图10所示)进行了流量特性、流量系数、流阻特性和流阻系数的研究。其中几何可变的径向涡流器采用叶片安装角可调来改变叶片通道面积,从而改变燃烧室的空气流量分配,以满足发动机不同工作状态下对燃烧空气的需求。

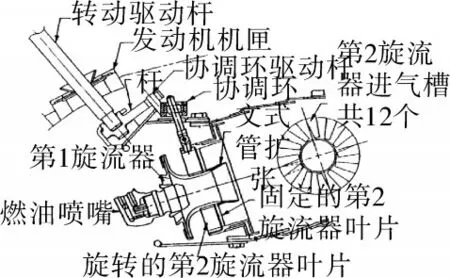

李功等[56]则针对一种径向可变几何旋流器(如图11所示)的开度特性进行计算和工程设计,根据主燃烧室的不同工况对流量分配和燃烧稳定性的需求进行优化设计,从而保证主燃烧室在较宽的油气比工作范围内具有最佳的燃烧性能。

图11 旋流器结构和可变几何旋流器调节原理

虽然可变几何主燃烧室可以解决高油气比主燃烧室设计的基本矛盾,但也存在调节机构和控制规律复杂、火焰筒结构复杂和质量增加的缺点。因此后续该技术的工程应用仍需解决控制机构设计和可变结构简化的相关问题,通过方案优化设计,获得结构简单、工程可行性高的变几何主燃烧室方案,才可能推进变几何燃烧技术的工程应用。

3 高油气比燃烧技术的发展趋势

3.1 分级/分区燃烧技术的工程应用仍是高油气比主燃烧室发展的关键

高油气比燃烧组织模式是保证主燃烧室全面满足各油气比状态下燃烧性能的关键;目前来看分级/分区燃烧是高油气比燃烧组织模式发展的主要趋势,在低工况下,采用预燃级(值班级)供油燃烧;在高工况下,均采用分级供油、分区组织燃烧的策略,可有效地解决大状态下冒烟不可见和在更宽的油气比范围内可靠工作的问题。通过对多种燃烧模式的工程应用情况分析可知,多级旋流和中心分级燃烧技术可在油气比>0.037时满足高油气比主燃烧室工程设计的需要。而驻涡和可变几何主燃烧室虽然可满足高油气比主燃烧室设计需求,但因其结构和控制的复杂性,尚未能在工程设计中得到广泛应用,而随着集成化制造和智能控制技术的发展,必将促进相关燃烧技术的发展和工程应用。

3.2 高油气比主燃烧室设计将更加关注热端部件的热防护问题

随着航空发动机技术的发展,压气机的增压比进一步提高,主燃烧室进口温度较常规燃烧室的大幅提升(温升提升达到10%~18%),用于火焰筒冷却的空气品质降低;而用于燃烧的空气量大幅增加,也导致火焰筒冷却空气量的占比大幅降低。主燃烧室内部燃烧油气比提升导致的燃烧温度升高与主燃烧室冷却空气比例和品质降低的矛盾,已成为高油气比主燃烧室工程设计所面临的又一技术矛盾。在高油气比工作条件下火焰筒所承受的传热量进一步增加,燃油喷嘴所承受的热辐射和对流换热也大幅提高,火焰筒的耐久性问题,以及燃油喷嘴的结焦和积炭情况将比常规燃烧室的更加突出。因此,高油气比主燃烧室的工程设计将更加关注火焰筒和喷嘴的热防护问题,如层板、浮壁结构等先进火焰筒冷却结构在设计中应用,以及针对燃油喷嘴和头部的热防护开展专项结构设计,已成为高油气比主燃烧室部件设计的发展趋势。

3.3 实现低掺混条件下的出口温度场调试是高油气比主燃烧室性能优化的关键

高油气比主燃烧室出口温度大幅提高,为了保证涡轮的耐久性,对主燃烧室设计提出了更高要求,希望其出口温度场OTDF不大于0.3,甚至更低。但是主燃区燃烧空气量的增加导致主燃和掺混空气量大幅减少,部分方案甚至取消了主燃孔的射流空气,致使回流区的控制和燃烧室出口温度场的调试更加困难。因此在高油气比主燃烧室设计中,合理设计空气的分配,采用低掺混空气量实现主燃烧室出口温度场的调节,已成为高油气比燃烧室设计优化的关键。通过开展低掺混条件下主燃烧室出口温度场的调试技术研究,以及采用头部分区多点供油和出口温度场主动控制技术提升主燃烧室出口温度分布的均匀性,已成为高油气比燃烧室的工程设计所关注的又一技术发展趋势。

3.4 高油气比主燃烧室设计中新型耐高温材料的应用比例将进一步提高

随着高油气比主燃烧室燃烧温度的提高,以及高推重比发动机对部件减重的要求,轻质高耐温材料的发展及其在主燃烧室上的工程应用,已成为高油气比主燃烧室工程研制关注的关键技术。以火焰筒部件的材料为例,通常采用GH3536和GH5188合金,而性能较好的GH5188合金的长期许用温度为900~1000℃。当主燃烧室油气比提高到far>0.040后,火焰筒即使采用复合冷却技术也将难以满足高温合金的耐温限制,而采用如碳化硅纤维增强的碳化硅基复合材料将有效提升燃烧室的耐温能力(长期许用温度为1350℃),且密度仅为高温合金的30%,可有效解决火焰筒的耐温问题,并实现减质。针对高油气比主燃烧室设计的需求,开展轻质耐高温复合材料火焰筒结构设计和工程制造方法研究,以及轻质的钛铝基合金主燃烧室承力零部件的设计方法和工程应用研究,提高新型材料在主燃烧室设计中的应用比例,将有效推进高油气比主燃烧室工程设计技术的发展。

3.5 高油气比主燃烧室的工程设计需要发展与之适应的设计和试验方法

目前常规主燃烧室的设计方法已无法适应高油气比主燃烧室的工程设计要求,同时随着主燃烧室燃烧温度的提高,对燃烧试验和测试技术也提出了新的要求。针对高油气比主燃烧室特点,发展针对高油气比主燃烧室设计和3维2相数值分析技术,构建流场和综合性能评估方法,形成高油气比主燃烧室设计/仿真体系,指导高油气比燃烧室的工程设计;发展主燃烧室高温测量技术,并将光学测试方法推广应用到火焰筒内部流场和油雾浓度场的测试中,提高适用高油气比主燃烧室综合性能试验能力,才能为高油气比燃烧室的设计、评估和优化提供有效的试验和测试手段。发展与高油气比主燃烧室的工程研制相适应的设计和试验方法,已成为高油气比主燃烧室技术发展的必然趋势。

4 总结

美国和欧洲通过实施高性能航空发动机计划,开展了高油气比主燃烧室设计和工程应用研究,依靠数值模拟、元件试验、整机试验等研究手段逐步实现高油气比燃烧室设计技术在军用航空发动机工程设计上的应用;尤其是在GE、PW等航空发动机公司以及各国空军和政府的联合计划下,逐步开展了高油气比主燃烧室应用于下一代战机的工程化研究,预计美国的下一代高油气比主燃烧室设计技术的技术成熟度将达到甚至超过TRL6一级。虽然中国在高油气比主燃烧室的工程设计和应用研究方面已取得了一定进展,实现了在整机层面上的集成验证,但是与国外高油气比燃烧技术的高度工程应用相比仍有较大差距。中国仍需针对高油气比主燃烧室设计的要求,加强高油气比燃烧组织模式、燃烧部件热防护、新型耐温材料工程应用技术和燃烧室设计/试验方法的研究,才能实现在高油气比主燃烧室上的技术突破,有效地支撑高油气比主燃烧室的工程设计。