锥栗脆球微波干燥动力学模型研究

孙辉 毛志幸 陈宗道

摘 要:為推动闽北锥栗精深加工技术的发展,提高锥栗脆球的干燥效率和品质,以干基含水率、干基失水速率和感官质量评分为指标,探索微波强度、装载量及初始微波功率密度(微波功率与装载量的比值,Mp0)对蒸煮熟化锥栗球脱水规律的影响。结果表明,微波功率和装载量均对干燥时间有显著影响,Mp0越大,干燥速率越快,其中恒速阶段随着Mp0增大而缩短,而且Mp0对熟化锥栗质地结构的影响更显著,Mp0在5.5 W/g时锥栗脆球感官评分最高(80),膨化率最大(2.92),脆度(3.51 N)最佳,孔隙率为61.4%,水分活度低于0.3。然后通过Matlab建立锥栗脆球水分比与时间的动力学模型,发现Page模型拟合度很高(0.99),可以阐明锥栗脆球微波脱水各阶段对其干燥速率的影响;干燥后样品的颗粒含水量随机分布符合六次多项式分布,与平均含水量一致。说明根据锥栗脆球微波干燥的动力学规律,可以通过分段变功率的方式进一步优化锥栗脆球干燥制品的干燥参数。

关键词:锥栗脆球;微波功率密度;转换含水率;动力学模型

中图分类号:TS255.6 文献标识码:A

Microwave Drying Dynamic Model of Castanea Henryi Crisp Ball

SUN Hui1, MAO Zhixing2, CHEN Zongdao3*

1. College of Tea and Food Science, Wuyi University, Wuyi, Fujian 354300, China; 2. Chongqing City Agricultural Machinery Appraisal Station, Chongqing 402160, China;3. Southwest University, Chongqing 400715, China

Abstract: In order to obtain Castanea henryi crisp ball products with a fast drying rate and high quality by microwave, a single factor experiment was used to explore the effects on dry basis moisture content, dry basis water loss rate and sensory quality of different microwave power, loading and microwave power per unit load, ie microwave power density (Mp0). The results showed that both the microwave power and loading had a significant influence on the drying time, higher the microwave power would lead to higher vacuum degree and faster the drying. In the test range, the Mp0 was the decisive factor affecting the moisture removing properties of cooked chestnut. When the Mp0 was 5.5 W/g, the optimal sensory quality score of the ripened chestnut was 80 points, high expansion, brittleness rate and porosity was 2.92, 3.51 N and 61.4% respectively, water activity was less than 0.3. Based on the relationship between moisture ratio and time of microwave moisture removing of wild chestnut, Matlab software was used to determine the drying properties accorded with Page equation, and the model fitting degree was very high (0.99), indicating that the equation could clarify the stage of microwave moisture removing of chestnut crisp ball. The results would provide theoretical references for the drying production of chestnuts. The random distribution of the particle moisture content of the sample after drying conformed to the sixth-order polynomial distribution, which was consistent with the average moisture content, indicating that the model be used to improve the quality stability of dried C. henryi crisp balls by phased varying power microwave

Keywords: Castanea henryi crisp ball; microwave power density; moisture content after pre-drying; dynamic model

DOI: 10.3969/j.issn.1000-2561.2021.07.034

锥栗(Castanea henryi)属壳斗科栗属坚果类植物,素有“干果之王”的美称,其果实营养丰富,蛋白质含量较高,富含多种限制性氨基酸。因为生鲜锥栗水分含量高,淀粉水解快,极易出现发芽、霉烂、虫蛀等情况,因而贮藏保鲜难度大[1]。另外,市面上的锥栗仍多以糖炒板栗为主,不过目前其深加工制品也涌现了锥栗酥、锥栗饮料等系列产品,但仍存在安全贮藏期和品质货架期短的问题,亟需引进新型干燥技术提升锥栗类深加工食品的生产效率和品质。

目前,传统薄层恒温热风干燥法是锥栗及锥栗深加工制品干制贮藏的主要手段,而热风干燥属于热传导式加热方式。由于温升速度慢、热导效率低、介质表面过热,易造成产品品质劣变[2-3]。所以,为探索锥栗干燥加工过程中的脱水特性,提高干制品品质,利用新型的干燥技术建立高效简便的干制加工动力学模型,对于指导和推动锥栗精深加工产业化发展是十分必要的。

微波干燥作为新型干燥技术,其突出的优势包括脱水速度快、能量转化率高、操作控制简单和选择性加热等。所以,不同农产品及加工食品多采用微波技术进行干燥保藏[4]。农产品干燥的动力学模型符合多孔物料的薄层干燥过程。毛志幸等[5]以微波干燥方式对白果进行干燥,发现白果微波干燥的失水规律可以通过Page方程来描述。曹小红等[6]对板栗片的微波干燥过程看出其干燥规律与水分扩散系数有关。周洁等[7]使用微波干燥工艺干燥板栗原料,发现起初物料温度过高会造成产品质量严重降低,因而采用微波-热风联合干燥提高其干后品质。物料的传热、传质特性是决定其脱水干燥特性的重要影响因素[8]。栗仁是以水分、淀粉、蛋白质和脂肪等多种营养素为主的多孔物料,不同干制过程会明显影响其感官及营养质量[9]。因此,为避免微波干燥的边角化效应,结合蒸煮预处理的方式将锥栗熟化碾碎后,加入适量膨化剂搓成球形,然后摸索微波强度和物料装载量这2个关键因素对控制物料干燥特性及干后品质的规律,但是熟化锥栗球的微波干燥机理尚不清楚。所以,充分利用微波干燥技术研究熟化锥栗不同脱水进程的动力学规律,能够为优化干燥工艺、提高农副产品质量等方面提供重要的理论支持和技术依据。

1 材料与方法

1.1 材料

锥栗,购自武夷山市农贸市场。

EM7KCGW3-NR美的微波炉,广东美的电器股份有限公司;JA2003电子天平,上海舜宇恒平科学仪器有限公司;HD-E804-AT电热恒温鼓风干燥箱,上海精宏仪器有限公司。

1.2 方法

1.2.1 锥栗球的制作及干燥 新鲜锥栗用剥壳器开口后,去内皮,于高压灭菌锅中121 ℃处理20 min,加入5%白砂糖0.5%食盐和0.2%的NaHCO3混匀粉碎成泥[10],冷却搓成直径2 cm的球。按GB 5009.3—2016直接烘干法测定熟化锥栗球的初始湿基含水率为(52.34±1.00)%,相当于干基含水率为(109.82±1.00)%。

称取一定装载量的锥栗球,手动设定不同微波强度条件后,将样品单层均匀平铺在容器中置于微波炉炉盘上进行干燥,以每次间隔2 min时间快速取出样品盘称量后记录,样品含水率≤8.00%即为干燥终点。

1.2.2 单因素试验 固定锥栗装载量为50.0 g,微波强度依次设定为231、385、539 W,考察微波强度对熟化锥栗球微波干燥特性的影响。

固定微波强度385 W,装载量依次设定为50.0、70.0、90.0 g,考察装载量对锥栗脆球微波干燥特性的影响。

1.2.3 相关指标的计算 干基含水率计算公式:

Mg=(m-mg/mg)×100% (1)

式中:Mg为干基含水率,%;mg为物料绝干质量,g;m为物料最初质量,g。

干基失水速率计算公式:

DR=Mt/t (2)

式中:DR为干基失水速率,%/min;Mt为相邻两次干基含水率的变化量,%;t为相邻两次称重的间隔时间,min。

初始微波功率密度:

Mp0=P/m (3)

式中:Mp0为微波功率密度,W/g;P为微波强度,W;m为装载量,g。

1.2.4 感官品质评定 由经过专业培训的评价员8人对干燥后的熟化锥栗球按照表1所示评分标准进行感官品质评价。

1.2.5 膨化率 采用游标卡尺测定干燥后锥栗球的直径,计算体积。膨化率[10]的计算公式如下:

(4)

式中:ER为膨化率;V0为膨化前体积,cm3;Vt为膨化后体积,cm3。

1.2.6 脆度 简易脆度测定装置:精度0.5 g托盤天平,于天平的一端放烧杯,测定过程中以一定的流速添加水于水杯中,天平另一端放样品,并在样品上方固定1个直径为2 mm的长钉。样品脆度以样品断裂时所受压力(N)来计算,每1组实验取6个样品测量[11]。

1.2.7 孔隙率 锥栗球体积用油菜籽置换量筒里锥栗球间空隙的方法[12]测定。

D0= m0 /V0 (5)

Dt = mt /Vt (6)

N=(1–Dt/D0) ×100% (7)

式中:D0为初始密度,g/mL;m0为初始质量,g;V0为初始体积,mL;Dt为表观密度,g/mL;mt为干燥后质量,g;Vt为干燥后体积,mL;N为孔隙率,%。

1.2.8 水分活度测定 根据康卫氏皿扩散法[13]测定。

1.2.9 常用干燥动力学模型 常见的薄层干燥模型包括:

单项扩展模型: MR=aexp(–kt) (8)

指数模型: MR=exp(–kt) (9)

Page模型: MR=exp(–ktn) (10)

水分比: MR=(Mt–Me)/(M0–Me) (11)

式中:MR为水分比;Mt为锥栗球在t时刻瞬时含水率;Me为锥栗球在t时刻的平衡含水率,干燥过程中Me近似为0;M0为0时刻锥栗球的起始干基含水率;a、k、n为待定系数。

所以水分比的简化公式为:

MR=Mt/M0 (12)

将公式(8)~(10)取对数:

单项扩展模型: ln(MR)=lna–kt (13)

指数模型: ln(MR)= –kt (14)

Page模型: ln[–ln(MR)]=lnk+nlnt (15)

1.3 数据处理

每组样品指标重复测定3次。采用Excel 2016软件进行数据处理和制图,采用SPSS 19.0软件进行差异显著性分析。利用Matlab软件进行干燥动力学建模、回归拟合和准确性校验。

2 结果与分析

2.1 微波强度对熟化锥栗微波干燥特性的影响

微波强度对锥栗球脱水特性的影响见干基含水率与时间关系曲线(图1)和干基失水速率与时间的关系曲线(图2)。

从图1可以看出,在微波强度231、385、539 W时锥栗球达到干燥终点的时间等比例缩短,分别是32、16、8 min。当微波强度逐渐减小时,干基含水率随干燥时间延长下降速度越来越慢,由此可知微波强度与物料脱水效率正相关。

由图2可知,385 W和539 W微波条件下,锥栗球脱水过程可分为升速脱水阶段和降速脱水阶段;而231 W微波条件下还包含恒速脱水阶段。一方面微波强度与升速脱水阶段的周期正相关,随着微波强度大于385 W时恒速脱水过程甚至逐渐消失,从而出现转入降速脱水过程的时间更短。另一方面,微波强度与升速阶段脱水加速度正相关,干燥周期随着微波强度增大等比缩短。在231、385、539 W微波强度条件下,物料对应的干基失水速率最大值依次是4.26、8.70、10.90 %/min,呈递增的趋势。

2.2 装载量对熟化锥栗微波干燥特性的影响

锥栗球装载量分别是50.0、70.0、90.0 g时,对干燥曲线和干燥速率曲线的影响如图3和图4所示。

由图3可知,装载量明显影响锥栗球微波干燥过程中的干基含水率。随着装载量增大,干基含水率随时间延长下降速度逐渐变小,干燥时间增加。与微波强度对物料干燥干基含水率的影响趋势相比,装载量对物料干基失水速率的加速度的影响更小。这可能与单位质量微波能量对物料温升速度的影响有关,单位质量锥栗球吸收微波能量后发生梯度升温则可以有效控制水分蒸发速度,进一步影响物料的干燥规律和干燥效率。

如图4所示,锥栗球的装载量同样影响其分界干燥过程。当装载量50.0 g时,呈现升速和降速过程,而装载量为70.0、90.0 g的干燥过程还包含了恒速阶段,尤其是装载量为70.0 g与90.0 g时,锥栗球的脱水特性趋势相似,说明超过70.0 g后装载量对物料干燥特性的影响不明显。

由图1~图4可推算出Mp0对锥栗球脱水规律的影响,如图5所示,锥栗球在不同Mp0区间的干燥過程存在明显差异。Mp0越大,水分子吸收能量越多,分子在单位时间内方向改变次数越多,锥栗球干燥速率曲线越陡。当Mp0区间为4.3~7.7 W/g时,锥栗球干燥过程分为升速、恒速和降速3个阶段;而Mp0在10.8 W/g时,则仅包含升速和降速2个阶段。当Mp0为4.52 W/g时,锥栗球干燥过程由升速向恒速阶段转换的含水率为79.76%;Mp0为5.61 W/g时,锥栗球干燥过程由升速到恒速阶段转变的含水率为85.71%。当Mp0 7.7 W/g以下时,物料存在一个相对缓慢的升速阶段,其进入减速阶段的含水率范围是20.07%~ 24.45%;而Mp0为7.7 W/g及以上时,物料进入减速过程的含水率在41.38%~54.45%之间。可以看出,无论是升速到恒速阶段,还是由恒速到降速阶段,转换含水率都是随Mp0的增大而增大。因此,由于升速阶段,物料质量减少,Mp0增加过速,导致恒速阶段缺失会造成干燥产品质量下降;而降速阶段,随着Mp0不断增加,微波极易对锥栗球的非水成分产生较大影响。后期Mp0超过10.0 W/g时,锥栗球减速过程明显缩短。因此,Mp0为4.3~10.8 W/g时,锥栗球微波干燥抵达恒速过程的含水率为79.76%~85.71%;转换含水率在20.07%~54.45%时抵达干燥降速阶段。把握合适的含水率进行Mp0的调整,是保证锥栗球干燥品质的有效手段。

2.3 微波功率密度对锥栗球水分活度的影响

由不同初始微波功率密度下锥栗球在不同干基含水率时的水分活度,确定锥栗球的内部水势(图6)。从图6可知,相同干基含水率下,随着微波功率密度的升高,锥栗脆球的水分活度呈逐渐减小的趋势,但变化并不明显,表明锥栗脆球在不同Mp0下具有较好的稳定性;相同Mp0下,锥栗脆球的水分活度随干基含水率的增大而增大,呈J型曲线。

2.4 干燥后的锥栗球感官品质和物性评价

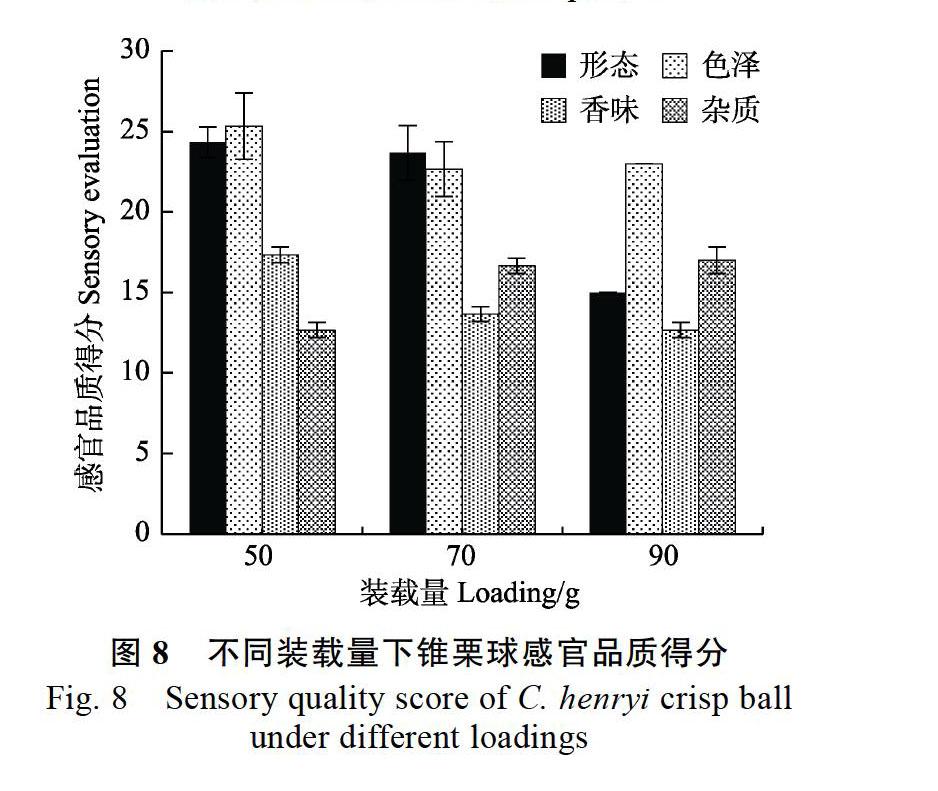

不同的微波强度和装载量条件下,锥栗球微波干燥制品的感官品质得分如图7、图8所示。

由图7和图8可知,锥栗球的感官品质各属性评分均在10分以上,总得分在60~80之间,符合生产要求。随着微波强度的增大,锥栗球的香味逐渐加强,但是外观完整性下降,色泽逐渐由棕黄色向焦褐色转变;随着装载量增大,锥栗球水分汽化受热不均匀,色澤随之加深,且有杂色斑点出现。综合分析可知,锥栗球处于微波强度385 W、装载量50.0 g(即Mp0 7.7 W/g)时的干燥产品感官评分最高(80分),此时干燥样品质量最佳。从感官特性分析结果可知,中高火(539 W)、装载量50.0 g条件下,锥栗球发出焦香,碎裂严重,外形不完整,色泽呈焦褐色且炭化爆点较多,锥栗球的感官品质下降严重。当Mp0超过14.00 W/g(即高火700 W、装载量50.0 g)则因剧烈脱水使样品变成焦黑色,感官质量骤然下降,因此数据中未体现此组数据。而前期Mp0太低造成物料的恒速脱水过程过长,进而干燥效率降低,且锥栗脆球香气不足,可能是微波能量不足导致干燥时间延长,致使呈香基团减少造成的。

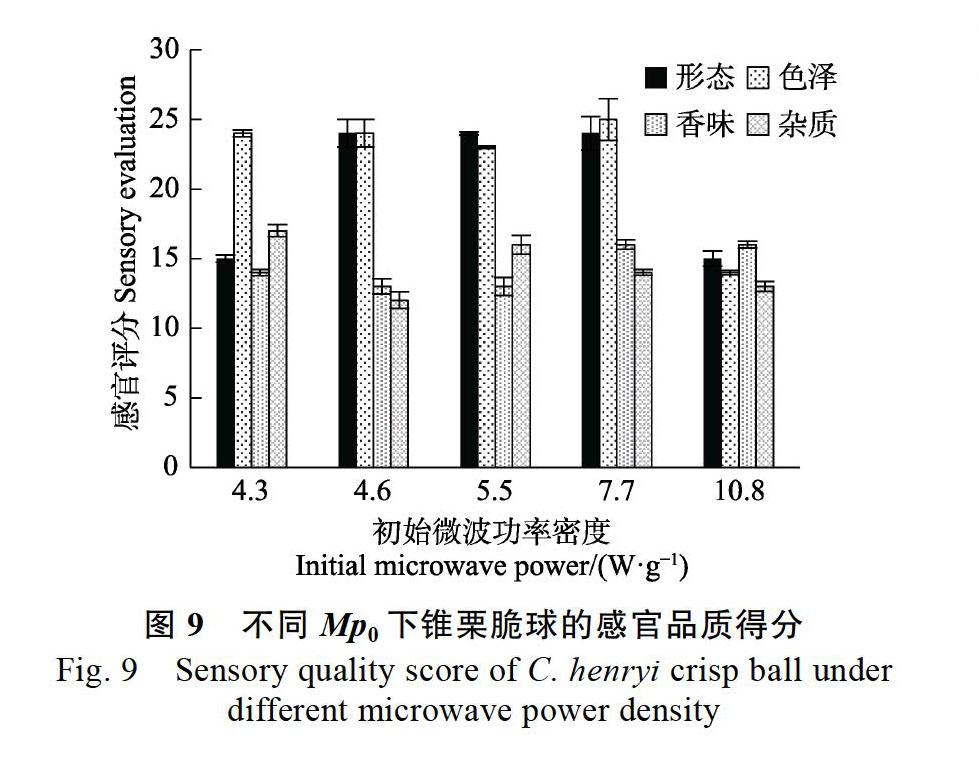

由图9可知,随着Mp0增大,锥栗脆球的感官品质发生明显变化,尤其是形态完整性出现先上升后下降的趋势。膨化率能够反映干燥制品的质地疏松程度;脆度可作为评判干燥制品口感改良程度的一个重要指标;孔隙率是指固体材料中孔隙体积与总体积的百分比,与物料的密实度呈反比,是用于描述多孔介质渗流阻力的一个重要参数。在干燥过程中,锥栗脆球硬度变大往往与失水速率正相关;而物料的膨化性能越弱,其脆度则越低,孔隙率越小,则水分迁移阻力越大。根据膨化率、脆度和孔隙率来考察不同Mp0对锥栗脆球质地结构的改良程度,结果见表2。从表2可以看出,当Mp0为4.6~5.5 W/g,锥栗脆球孔隙率比较大,而膨化率相对较小,其中当功率是5.5 W/g时,膨化率最大,孔隙率最大,且脆度较好,水分活度低于0.3,产品形态感官评分达到最高(24.6)且综合评分为80.9。

2.5 锥栗脆球微波干燥动力学模型

2.5.1 干燥模型的确定 微波干燥的动力学模型能够解析各干燥参数之间的变化规律,可以在生产、加工中发挥切实有效的指导作用。在不同微波强度及装载量条件下,按照实验数据绘制以–ln(MR)为纵坐标与以时间t为横坐标的关系曲线(图10A和图10B)、以ln[–ln(MR)]为纵坐标与以lnt为横坐标的关系曲线(图11A和图11B)。

由图10可知,–ln(MR)与t的关系曲线表现为幂增长趋势;从图11中可以看出,ln[–ln(MR)]与lnt存在明显的线性相关关系。由此可知,锥栗脆球的微波干燥动力学规律可以用MR=exp(–ktn)的Page方程来预测,然后,使用Matlab确定其模型拟合度。

2.5.2 建立Page模型和统计分析 利用Matlab软件对lnt与ln[–ln(MR)]之间的变量关系进行线性回归拟合分析,代入公式ln[–ln(MR)]=lnk+nlnt中,计算得出其中的2个模型常数lnk和n(表3)。

由表3可知,统计量F检验依次为2578.5910、2051.9730、3148.9770、1459.4490、2800.4870,每个对应P值都是0,说明自变量与因变量之间在回归模型中存在极显著线性相关关系。因此,锥栗脆球微波干燥的动力学数学模型可根据各拟 合方程来确立。

根据表3把lnk、n当作因变量,Mp当作自变量,利用Matlab软件对lnk、n与Mp之间的变量关系进行非线性拟合,计算求出锥栗脆球微波干燥动力学模型回归拟合结果(表4)。

从表4可以看出,回归模型的拟合程度很高(R2>0.97),说明该回归模型适合描述锥栗脆球微波干燥的脱水过程。由表3可求得待定系数,代入Page方程:ln[–ln(MR)]=lnk+nlnt中,可知:

(12)

(13)

2.5.3 干燥模型的验证 锥栗脆球干燥动力学模型准确性的验证可以任选一组试验数据来完成。本研究选择微波强度385 W、装载量50.0 g的参数进行校验,模型方程为ln[–ln(MR)]= –5.7699+ 2.3512lnt,根据水分比MR的与预测值和实验值的线性回归关系分析模型预测的准确性(图12)。从图12可以看出实验值和预测值基本处于同一直线上,表明锥栗脆球的微波干燥过程中水分的变化规律可以通过干燥动力学模型Page方程来准确描述。

图13是5.5 W/g条件下微波干燥样品平均含水率为9.00%的每个锥栗球含水率随机分布情况。从图13中可以看出,干燥后的锥栗球含水率分布较为集中,平均含水率为9%的同批次锥栗脆球的水分分布从5.00%~13.00%,近似服从于多项式分布,且其决定系数达到0.993,说明此水分分布符合六次多项式随机分布。

3 讨论

锥栗脆球的干燥过程包括升速、恒速和减速3个阶段。其中,锥栗脆球升速脱水阶段是干基含水率从0升至最大失水速率的过程,物料在脱水升速阶段的热能积累来源于微波能量聚集转化,由于熟化锥栗初始水分含量很高,物料内部水势较大,内部水分极易受热变为水蒸气散发,因此干燥初期,限制内部水分迁移速度是确保锥栗初始升速阶段产品疏松多孔质地的关键。紧接着由于物料水分部分散失后,锥栗球水分含量下降,虽然熟化后组织破溃对于水分的截留能力下降,但是水分活度降低增大了内部水分稳定性,造成物料在恒速阶段干基失水速率增大到最大值。最后,物料的大量水分散失后碳酸氢钠发生热解使得锥栗球质地结构疏松,水分活度越来越低,使得内外水势差越来越小,造成物料失水速率逐渐减小。虽然水分稳定性的增加与高微波功率直接相关,但强迫性脱水会造成脱水过度,进而导致物料干燥品质下降,曹小红等[6] 利用微波干燥板栗片的试验发现其脱水过程以降速阶段为主,熟化锥栗微波干燥过程则存在明显的升速过程。说明微波干燥除了与物料成分和微波条件相关外,也会受到物料外形和薄层厚度的明显影响。另外,多孔介质干燥层的孔隙率对干燥速率有显著影响[14-15]。锥栗球在微波干燥的过程中,样品的内部水势高于环境的外部水势,水分由样品迁移到环境中去,当内部的孔隙率较大时,水分迁移的物理阻隔较小,样品的内部水势较高,形成较大的内外水势差,水分迁移速率增加,可以有效分散极性分子水的能量聚集效应,进而控制水分散失速度,故微波干燥时,生栗装载量越大,虽然吸收能量越大,但过大的装载量会导致单位质量物料能量不足,增加干燥时间,干燥效率相继下降。由此可知,锥栗球的水分稳定性和物性特征是决定其微波干燥过程中水分散失速度的关键因素。

根据微波功率与装载量的比值(即微波功率密度)Mp0对锥栗脆球品质的影响规律,锥栗脆球的分段微波干燥过程和干燥品质与Mp0和转换含水率密切相关。当Mp0大于7.7 W/g,恒速干燥阶段变短甚至消失。Mp为4.3~10.8 W/g时,锥栗脆球含水率79.76%~85.71%时抵达恒速阶段;其含水率在20.07%~54.45%时抵达降速阶段。在Mp0低于5.5 W/g时,干燥时间过长,产品中非水组分发生变化,断裂力增大,脆度下降;且失水过程中,产品中蒸发掉的水分空间还在,因而锥栗脆球仍具有多孔结构,质地疏松性较好;微波干燥功率过高(10.8 W/g)时,由于物料急剧失水,呈香物质流失[15],使纤维结构明显并导致焦糊现象发生,虽然膨化率较大,但产品易碎,因此,锥栗脆球感官品质也更差[16]。因此,控制锥栗脆球Mp0在5.5 W/g结合干燥动力学特征,进而控制干燥失水速率在掠夺式脱水速率(10.9%/min)以内,对于调节物料的温升速度,平衡热敏性物料的能量聚集规律,提升其质地结构和干燥品质至关重要。通过Matlab软件考察微波干燥条件对锥栗脆球脱水规律的薄层干燥动力学模型发现,Page方程适合阐述锥栗脆球微波干燥动力学规律,相关系数0.99,最终建立的动力学方程: 且实验值与预测值线性拟合度较高,锥栗脆球在微波干燥过程中水分变化的规律的描述可以采用此方程进行预测。结合感官品质、膨化率、脆度和孔隙率评价结果发现,Mp0为5.5 W/g时,锥栗脆球干制品品质最佳。当前大部分干燥动力学研究提及到的物料含水率均为样品的平均含水率,但在实际过程中各个薄层物料的含水率之间都存在着一定的差距。由于随着干燥时间延长,物料温度的升高,导致食品中水分子的动能增加,失水速率增加,导致锥栗脆球对水分子的吸附能力下降,导致干基含水率降低[17-20]。因此本研究建立干燥过程中物料的水分随机分布图可以有效反映多孔物料颗粒内部的水分分布情况。研究结果证明,同一批次的物料颗粒含水率与平均含水率一致。根据熟化锥栗脆球的干燥动力学规律,后期可通过分段变功率控制物料失水速率和颗粒内部孔隙率的方式提高锥栗球微波干燥效率,缩短干燥时间及提升干燥品质。

参考文献

[1] 魏宗烽, 邵 颖, 魏明奎. 板栗深加工产品的研究现状及前景分析[J]. 农产品加工(学刊), 2014, 15(8): 69-71.

[2] Silva A C D, Sarturi H J, DallOglio E L, et al. Microwave drying and disinfestation of brazilnut seeds[J]. Food Control, 2016, 70(12): 119-129.

[3] Cuccurullo G, Giordano L, Albanese D, et al. Infrared thermography assisted control for apples microwave drying[J]. Journal of Food Engineering, 2012, 112(4): 319-325.

[4] Vandeweyer D, Lenaerts S, Callens A, et al. Effect of blanching followed by refrigerated storage or industrial microwave drying on the microbial load of yellow mealworm larvae (Tenebrio molitor)[J]. Food Control, 2017, 71(1): 311-314.

[5] 毛志幸, 孫 辉, 陈宗道. 白果微波干燥特性及干燥动力学模型研究[J]. 食品工业科技, 2017, 38(22): 18-23, 28.

[6] 曹小红, 常学东. 板栗的微波干燥特性及其对干后品质的影响[J]. 食品工业科技, 2005, 26(1): 63-65.

[7] 周 洁, 孔晓玲, 高 楠. 微波与热风组合干燥对板栗干燥特性的影响[J]. 包装与食品机械, 2009, 27(2): 11-13.

[8] 应巧玲, 励建荣, 傅玉颖, 等. 食品薄层干燥技术的研究进展[J]. 中国粮油学报, 2010, 25(5): 115-119, 128.

[9] 张 乐, 赵守涣, 王赵改, 等. 板栗微波真空干燥特性及干燥工艺研究[J]. 食品与机械, 2018, 34(4): 206-210.

[10] 常学东, 朱京涛, 高海生, 等. 微波膨化板栗脆片的工艺研究[J]. 食品与发酵工业, 2006, 32(9): 78-81.

[11] 蒋予箭, 蒋家新, 吴彩珍. 微波膨化米饼生产工艺条件的研究[J]. 粮食与饲料工业, 2001(5): 44-45.

[12] 田 方, 郑志坚, 张仁杰, 等. 预处理对微波膨化芋头片断裂力和表观密度的影响[J]. 食品工业, 2012, 33(12): 50-51.

[13] 赵世民. 康卫氏皿扩散法测定荞麦粉的水分活度[J]. 安徽农业科学,2012, 40(5): 2901-2902, 2905.

[14] 姚 荷, 谭亦成, 谭兴和, 等. 微波-热风联用制取笋干工艺条件优化[J]. 食品科学, 2019, 40(12): 260-266.

[15] 宋瑞凯, 张付杰, 杨 薇, 等. 马铃薯微波干燥动力学建模与仿真[J]. 湖南农业大学学报(自然科学版), 2018, 44(2): 204-209.

[16] Prommas P, Rattandecho P, Cholaseuk D. Energy and exergy analyses in drying process of porous media using hot air[J]. International Communications in Heat and Mass Transfer, 2010, 37(4): 372-378.

[17] Roca E,Guillar D V, Gulber S, et al. Moisture migration in a cereal composite food at high water activity: Effects of initial porosity and fat content[J]. Journal of Cereal Science, 2006, 43(2): 144 -151.

[18] 張钟元, 李丽娟, 李大婧, 等. 莲藕片薄层真空微波干燥特性及动力学模型[J]. 江苏农业科学, 2019, 47(2): 201-205.

[19] 周鸣谦, 刘春泉, 李大婧. 不同干燥方式对莲子品质的影响[J]. 食品科学, 2016, 37(9): 98-104.

[20] Figen K E, Gedik A. Sorption isotherms and isosteric heat of sorption for grapes, apricots, apples and potatoes[J]. Food Science and Technology, 2004, 37(4): 429-438.

责任编辑:崔丽虹