空箱堆高机起重链条组件断裂预防及应急保护措施

刘成明

空箱堆高机是用于搬运和堆码空箱的集装箱叉车,属于场(厂)内专用机动车辆类别下的机动工业车辆。随着港口集装箱吞吐量的增长以及港口空箱堆高机使用数量和年限的增加,空箱堆高机作业安全问题日益凸显。近年来,空箱堆高机起重系统安全事故频发,其中起重链条组件使用安全问题尤为突出。空箱堆高机起重链条组件断裂会造成吊具失重下坠,危及人身和财产安全,并导致吊具坠落部件受到不同程度损坏,严重影响设备正常作业。本文从空箱堆高机日常维修管理工作存在的薄弱环节着手,结合空箱堆高机起重链条组件结构和工作原理,分析起重链条组件断裂原因并提出相应预防和应急保护措施,以期降低起重链条组件断裂风险,确保空箱堆高机平稳运行。

1空箱堆高机起重链条组件结构

空箱堆高机起重链条组件是空箱堆高机起重系统的重要组成部分,整体为双链条结构,主要由链锚、链条销和链条组成(见图1)。起重链条组件安全系数要求较高,在选择链锚、链条销和链条时,应当尽量选择品牌、型号、尺寸标准统一且质量达标的配件。以链条为例:目前空箱堆高机多选用承载能力大、抗疲劳强度高、耐冲击的BL14和BL16重

如图2所示:起重链条组件安装在吊具与内门架之间,链条绕过内门架上部链轮,一端连接在内门架上部链锚固定座上,另一端连接在吊具链锚固定座上;内门架滑动连接在外门架上,2个起升油缸分别安装在外门架两侧,活塞杆顶端固定在内门架卜部。

空箱堆高机起重链条组件工作原理如下:液压系统输送压力到达起升油缸,起升油缸上的活塞杆向上运动并带动链轮和内门架一起上升;链轮上升后,链条牵动吊具以2倍于内门架的起升速度一起上升;当起升油缸中的油压泄掉时,吊具靠自身重力通过链条带动内门架及起升油缸自动下降。吊具最大起升高度为18.14~20.27m。由于需要承载吊具和集装箱整体质量,加之工作负荷巨大且承受的载荷冲击力较大,起重链条组件极易断裂,是空箱堆高机起重系统日常检查和维修保养的重点部位。

2空箱堆高机起重链条组件断裂部位及原因

2.1链锚断裂

在拉力和吊具升降产生的冲击力的长期作用下,链锚螺母受力固定部位容易发生疲劳断裂(见图3)。链锚断裂故障较为隐蔽,开裂初期需要拆检后通过着色或磁粉探伤才能发现。

链锚断裂的主要原因包括:(1)链锚安装部位存在设计缺陷,在原链条链锚安装部位无法对链锚的长度和直径实施升级;(2)链锚质量不达标,即使相同品牌和型号的链锚也存在部分批次质量不达标的问题,如材质和热处理等工艺不达标均有可能导致链锚断裂;(3)随机手册等无统一报废标准可查,导致链锚报废标准和更换要求不清。

2.2链条销断裂

链条通过链条销与链锚相连。链条销两端开口销固定,容易在径向和轴向力的作用下发生位移和转动,加之其受力不均,链锚与链条连接固定孔容易变形,从而导致链条销断裂(见图4)。在实践中,连接BL14型号板式链条的链条销断裂较为普遍。

链条销断裂的主要原因包括:(1)由于链条销与链锚、链条配套使用,无法单独提高链条销型号等级;(2)吊具左右箱梁质量不同、两侧轮胎高度不同、门架变形、司机操作习惯不良等都可能导致吊具重心偏移,使得链条销受力重心偏移,导致链条销因受力不均而断裂;(3)链条销质量不达标,抗拉强度差,在冲击力较大的情况下容易脆断;(4)连接链锚销孔变形、链条销磨损等均可能导致链条销断裂;(5)设备作业强度大、司机操作不规范、路面不平整等导致链条销疲劳断裂风险上升。

2.3链条断裂

在空箱堆高机起重链条组件中,链条的长度最长(约9.25m),节数最多,每个链节都有磨损断裂的风险,其中链条上端距离链轮约1m处的2个链节之间磨损最严重。链条磨损是由链条与链轮啮合时销轴与链板之间的相对转动引起的。链轮附近链条转动相对频繁,加之链轮表面较硬且不平,啮合受力不均以及链条润滑不良导致干磨,使得链轮附近链条磨损断裂的风险较大(见图5)。

链条断裂的主要原因包括:(1)吊具左右箱梁质量不同、两侧轮胎高度不同、门架变形、司机操作习惯不良等都可能导致吊具重心偏移,造成链条受力重心偏移和两边链条松紧不一,使得链条因受力不均而断裂;(2)链条质量不达标,或所更换链条的品牌和生产批次存在差异,使得链条因抗拉、抗磨强度发生变化而断裂;(3)链条报废标准单一,不同品牌和型號链条的测量标准不明确且测量部位存在差异,导致磨损严重部位被漏测或测量不准;(4)设备作业强度大、司机操作不规范、路面不平整等导致链条疲劳断裂风险上升。

3空箱堆高机起重链条组件断裂预防措施

3.1链锚断裂预防措施

(1)购置质检合格的原装链锚,尽量不选用加工替代件。

(2)制作链锚重点金属安全部位专项检查表,加强链锚专项检查;制作链锚报废标准参照表,按标准要求检查、更换链锚并做好记录。

(3)定期实施链锚探伤检查。链锚断裂部位较为隐蔽,多集中在螺母锁紧部位,目测检查和敲击检查很难发现。发动机运行满4000h后,用着色探伤剂对链锚实施着色探伤检查并做好记录,及时更换有裂纹的链锚(见图6)。

3.2链条销断裂预防措施

(1)链条销必须与链条配套,且材质工艺达标。销轴要求采用优质合金钢材料,表面采用厚淬硬层热处理工艺,以提高表面硬度,增加耐磨性。

(2)提高更换频率,定期(每月)拆检链条销,及时更换磨损或刮伤的链条销。

(3)加强司机交班检查培训,要求司机每个班次均实施目测检查,并将检查内容纳入交班检查表。

3.3链条断裂预防措施

(1)选用原装进口品牌或国内知名品牌链条,产品满足GB/T6074-1995《板式链、端接头及槽轮》标准要求,具有良好的抗拉、抗磨、耐疲劳等特性,材质选用优质合金钢,表面热处理工艺成熟。

(2)多点测量重点磨损部位,拆解更换磨损超标链条。从上端45个链节中不均匀取样8节链条进行测量(见图7和图8),发现链条磨损最严重的部位位于上端第9个和第22个链节之间。对链条磨损严重部位实施多点测量,当测量出的最大磨损量达到或接近磨损3%的标准时,立即更换链条。

(3)采用三维数据叠加监控链条磨损情况。在链条尺测量的基础上,增加链条作业箱量、链条运行时间数据监测,确定不同机型、不同型号、不同品牌、不同工况条件下各种数据标准值和平均值,并制作链条监控更换表。链条测量方法为:采用链条尺测量数值(见图9),结合链条作业箱量和链条运行时间,参照链条监控更换表评估链条运行区间;若测量结果显示链条进入疲劳更换区间(当链条作业箱量达到35万-45万TEU或链条磨损量达到8.1~14.0mm时),立即更换链条。

4空箱堆高机起重链条组件断裂应急保护措施

4.1链锚断裂应急保护措施

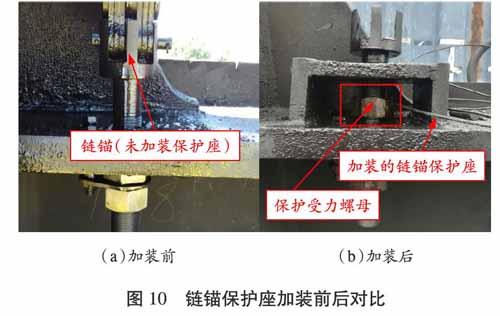

根据链锚断裂部位受力及断裂部位规律分析,链锚疲劳断裂部位一般为链锚固定座板和固定螺母根部,造成固定螺母与链锚分离,链锚另一端因无法得到固定支撑而受力,导致吊具倾斜或下坠。为此,可以采取以下应急保护措施:在链锚固定座板上加装保护座板,其材质为Q235钢板,厚度为20min,按尺寸加工板件,现场组合焊接;两层座板保持适当间隙,内置链锚配套螺母,从而在链锚断裂时起到承接支撑和固定作用,避免事故发生。链锚保护座加装前后对比如图10所示。

4.2链条销断裂应急保护措施

链条销断裂具有突发性。为了保证链条销断裂不影响设备安全,以加装的链锚保护座为平台,根据链条承载的质量采用多股(一般为3股)钢丝绳缠绕法,将钢丝绳固定在链条销周围,从而对链条销起到二次受力保护作用。链条销保护钢丝绳加装步骤如下:根据链条型号和链板间隙,采用直径为5mm、单股承重2t的钢丝绳,以链条销为中心,以链锚保护座为受力支撑面,采用多股钢丝绳环形缠绕,尾端采用槽压u形卡扣紧固。链条销保护钢丝绳加装前后对比见图11。

5结束语

从空箱堆高机起重链条组件断裂预防及应急保护措施的实施效果来看,空箱堆高机作业安全性明显提高,设备在作业过程中未发生因起重链条组件断裂而导致的安全事故。不过,需要强调的是,任何技术和規章在实际操作中都无法取代人自身的素质和责任心。安全生产任重道远,每一位现场作业人员都应当担负起安全生产重任,确保港站码头生产作业安全。