关于多喷嘴气化炉烧嘴压差波动原因的探讨

陶新兆,邵正军

(中盐安徽红四方股份有限公司, 合肥 231607)

1 概况

中盐安徽红四方股份有限公司年产30万t乙二醇、10万t甲醇、5万t碳酸二甲酯项目配套的气化装置于2018年8月建成投运。

多喷嘴气化炉的工艺烧嘴为三通道预膜式烧嘴,即煤浆走中间通道,氧气走外通道和内通道。在气化炉正常运行过程中,煤浆在流经工艺烧嘴时,需要克服烧嘴煤浆通道阻力,在氧气碰撞、剪切作用下,还需要克服氧气碰撞、剪切的阻力,总的阻力即为烧嘴压差[1-2]。一般气化炉满负荷运行时,烧嘴压差为0.23~0.25 MPa,在氧气流量调节阀开度不变的情况下,当出现某一只或多只烧嘴压差波动(下降)时,伴随着对应烧嘴的氧气与气化炉燃烧室之间的压差(简称氧气压差)也同步出现波动(下降),氧气流量增加[3]。烧嘴压差稳定运行106 d后的工艺烧嘴见图1。

图1 烧嘴压差稳定运行106 d后的工艺烧嘴

烧嘴压差波动(下降)时,在控制氧煤比不变的情况下,除了偶尔伴随着气化炉压差波动、炉壁温度变化外,其他无明显变化。从表象上看,烧嘴压差波动似乎对气化炉的安全稳定运行影响不大,但通过长时间运行观察及停炉后的检查发现,烧嘴压差波动(下降)对气化炉存在危害,主要表现为:(1)气化炉内流场发生改变甚至紊乱,影响耐火砖的使用寿命;(2)回火烧蚀烧嘴头部(见图2),缩短烧嘴使用周期,严重时,直接导致烧嘴头部冷却水室烧穿,引起气化炉联锁跳车[4]。

2 原因分析

2.1 仪表显示故障

一般情况下,只要煤浆源源不断地流入炉内,外加在氧气的碰撞、剪切作用下,烧嘴压差不会低于0.1 MPa。实际在烧嘴压差波动时,烧嘴压差最低值(仪表显示)为0.000 MPa,似乎不合逻辑,初步判断可能是仪表显示故障,但在烧嘴压差下降时,同步氧气压差也下降,氧气流量增加,验证烧嘴压差波动(下降)是真实存在的,进而排除仪表显示故障的影响因素。

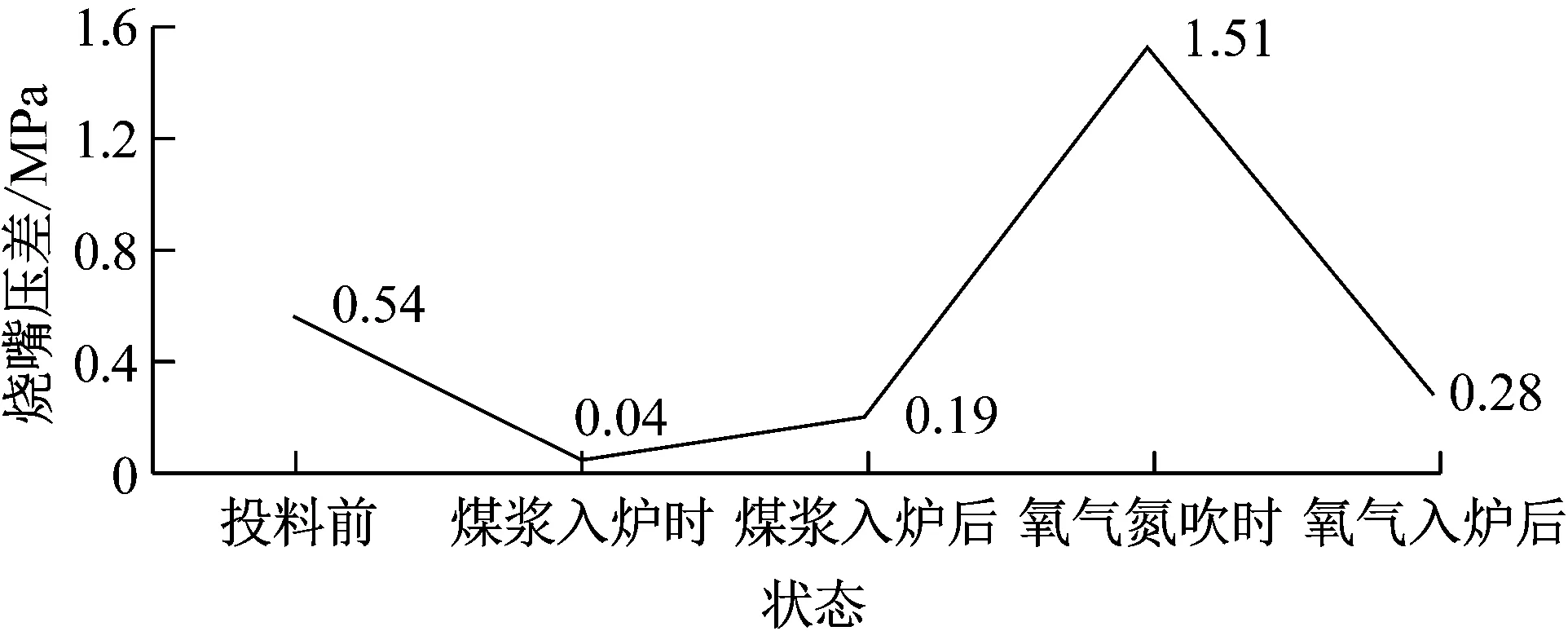

不同状态下的烧嘴压差见图1。

图1 投料过程中烧嘴压差变化情况

从图1可以看出:仅考虑煤浆入炉克服煤浆管线、工艺烧嘴阻力,烧嘴压差已达0.19 MPa;当氧气入炉后,在氧气的碰撞、剪切作用下,烧嘴压差已达到0.28 MPa。此时气化炉压力约为0.5 MPa,若气化炉压力升高后,氧气流量下降,烧嘴压差会有所降低。

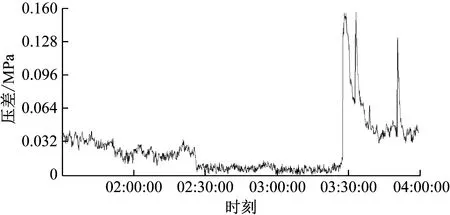

烧嘴压差波动时氧气压差、氧气流量的变化情况见图2。从图2可以看出:烧嘴压差下降,同步伴随着氧气压差下降、氧气流量增加,反之亦然。

图2 烧嘴压差波动时氧气压差和氧气流量变化情况

2.2 高压煤浆泵打量异常

高压煤浆泵进出口单向阀卡涩、落不到位等导致打量异常,以及其出口缓冲罐充压不合适,均可能导致煤浆流量、压力不稳定进而导致烧嘴压差波动(下降)。但烧嘴压差波动(下降)时,煤浆电磁流量比较稳定,在烧嘴压差波动(下降)后相当长的时间内,煤浆电磁流量也是比较稳定的,可以排除流量计测量滞后问题(通常高压煤浆泵打量异常时,烧嘴压差会出现下降趋势,即使流量下降一半,烧嘴压差也会在0.10 MPa以上)。如果高压煤浆泵在相当长时间内打量异常导致烧嘴压差波动(下降),电磁流量会有所反应,但实际电磁流量比较稳定,因此排除高压煤浆泵打量异常的影响因素。

烧嘴压差波动(下降)持续时间见图3。从图3可以看出:烧嘴压差下降至0.01 MPa以下持续时间长达1 h左右。

图3 烧嘴压差波动(下降)持续时间

2.3 烧嘴质量问题

烧嘴结构及内径、环隙尺寸和环隙夹角角度直接影响氧气对煤浆的雾化、物料离开烧嘴后的运动轨迹及炉内流场分布,故烧嘴质量问题也可能会影响烧嘴压差波动。若烧嘴质量有问题,烧嘴投用时烧嘴压差便会有所反应,另一种情况为因烧嘴磨损导致的烧嘴压差波动(下降),这两种情况引起的烧嘴波动(下降)都是不可恢复的;但在实际运行过程中,压差波动(下降)存在间歇性现象,故可以排除烧嘴质量问题引起烧嘴压差波动(下降)的直接影响因素。

2.4 煤浆质量问题

2.4.1 原料煤中杂物

原料煤中部分杂物在经过磨煤机研磨后仍未被破碎、细化,进而伴随着煤浆流入烧嘴,可能卡在中心氧定位块处,导致煤浆偏流、炉内局部流场变化,进而影响烧嘴压差波动(下降)。气化D炉在2020年9月8日—12月10日运行期间,烧嘴C压差波动(下降)比较频繁、烧嘴A压差略有波动(下降),停车检查发现烧嘴A中心氧定位块卡有少许类似麻丝物,烧嘴C中心氧定位块卡有少量的类似麻丝物(见图4)。

图4 烧嘴中心氧定位块卡有异物

2.4.2 煤渣的黏温特性

每次停车拔烧嘴时可以发现,烧嘴室烧嘴头部处有结渣现象(见图5),除了烧嘴喷头出料口因结渣留有通道外,其他处均挂有灰渣(见图6)。

图5 烧嘴室烧嘴头部

图6 烧嘴端面结渣情况

烧嘴头部挂渣均匀、对称情况直接影响物料离开烧嘴后的运动轨迹及炉内局部流场分布。通过2020年6月23日倒炉前后炉温调整对比发现,倒炉后炉温降低,烧嘴压差较倒炉前稳定(炉温直接影响炉膛内的灰渣流动性及炉壁烧嘴室结渣情况),故灰渣的黏温特性差异为烧嘴压差波动的可能影响因素。

2.4.3 煤浆黏度

多喷嘴气化炉烧嘴从结构形式及工作原理上被称为预膜式烧嘴,煤浆在氧气的作用下,形成液膜,煤浆的黏度直接影响液膜的形成及形成厚度,进而可能影响氧气对煤浆的雾化效果,以及物料离开烧嘴后的运动轨迹及局部流场分布情况。但在实际运行过程中,煤浆黏度一直控制得比较稳定,故可以排除煤浆黏度变化引起烧嘴压差波动的影响因素。

2.4.4 煤浆粒度

多喷嘴气化炉工艺烧嘴采用水平侧装的安装方式,煤浆在流经烧嘴前的水平管线时,因煤浆的稳定性及粒度的差异性,存在煤浆分层、大颗粒相对集中于管底的现象,煤浆流经烧嘴时,可能存在偏流、雾化分布不均问题。另外,多喷嘴气化炉操作时应严格按照压力-负荷曲线,煤浆受到重力的影响,若氧气动量不足,会导致拱顶过氧。若煤浆中存在相对大粒径的煤粒,氧气需要具有足够的动量才能对相对大粒径的煤粒起到均匀雾化的作用,否则存在偏流、雾化分布不均,进而可能引起烧嘴压差波动。但在实际运行过程中,从分析数据来看,煤浆粒度分布也是比较稳定的,故可以排除煤浆粒度变化引起烧嘴压差波动的影响因素。

在实际运行过程中,煤浆流经管道、烧嘴时,克服管道、烧嘴流动阻力及氧气碰撞剪切阻力是存在的,在烧嘴压差波动(下降)时,实际应为炉膛压力基本维持不变,烧嘴头部区域压力因某种原因下降,进而引起煤浆及氧气管线压力下降、氧气流量增加,从而表现为烧嘴压差波动(下降)。出现这种现象,推断为烧嘴物料出口处回流区后移靠近烧嘴头部区域,引起烧嘴区域压力下降;同时,由于回流区的后移,回流区卷吸的高温气体对烧嘴头部产生了烧蚀。在实际的气化炉运行过程中,烧嘴压差波动(下降)引起烧嘴头部回火烧蚀也得到了充分的验证,2019年3月,气化E炉仅运行了55 d,由于烧嘴压差波动(下降)频繁、剧烈,导致其中一只烧嘴头部冷却水室回火烧穿,触发气化炉联锁跳车。

分析导致回流区后移靠近烧嘴头部的原因可能为:(1)煤浆中含有杂物卡在中心氧定位块处,导致煤浆偏流,引起烧嘴头部附近流场发生变化;(2)煤渣黏温特性差,导致烧嘴头部结渣不均匀,烧嘴偏流引起烧嘴头部附近流场发生变化。

3 防范措施

针对引起烧嘴压差波动(下降)的2个影响因素,采取的主要措施为:

(1) 控制原料煤中杂物。加强原料煤管控,尽量消除或减少原料煤中混入的杂物。

(2) 调整原料煤煤种。灰渣黏温特性差异对烧嘴压差稳定性影响因条件受限研究了解不够充分,当烧嘴压差出现波动(下降)时,通过调整煤种进行干预。

(3) 调整炉温。当烧嘴压差出现波动(下降)时,在确保气化炉排渣正常的情况下,适当调整(降低)气化炉炉温,改变烧嘴头部结渣情况,消除偏流引起的烧嘴压差波动(下降)。

4 结语

目前,通过上述措施,可一定程度上消除或减缓烧嘴压差波动,但作用效果较为有限。为了从根本上解决烧嘴压差波动问题,还需从消除烧嘴头部回流区后移问题入手,可对烧嘴室耐火砖结构进行改进优化,消除或减弱烧嘴头部结渣问题;另外,可对工艺烧嘴结构尺寸进行调整优化,提高入炉氧气、煤浆的动量,促使回流区远离烧嘴头部。