粉煤气化炉在3.0 MPa下投煤的可行性应用

李吉辉,徐胜强

(明泉集团股份有限公司, 济南 250200)

作为第2代粉煤气化工艺之一,原煤磨制成粒度在200 μm以下进入气化炉内,与纯氧、水蒸气在4.0 MPa的压力下发生欠氧燃烧,从而将固态的煤炭转变成气态的以氢气/一氧化碳为主要成分的混合气体,即粗合成气,发生复杂的多相物理及物理化学反应[1]。

山东明泉新材料科技有限公司(简称明泉科技)顶置多喷嘴粉煤气化装置主要是完成粉煤在气化炉内的反应,最高的燃烧温度可以达到3 200 ℃,平均燃烧温度可以达到1 500 ℃,使得燃烧更充分,从而保证碳的转化率。装置在开车时,先点燃开工烧嘴,开工烧嘴将系统升温升压,在3.0 MPa时投入粉煤烧嘴。目前,国内主流粉煤煤气化装置在开车时,先点燃点火烧嘴,然后引燃开工烧嘴;开工烧嘴将炉压升至1.0 MPa左右时,投入粉煤烧嘴。根据类似装置开车情况,低压力下投入粉煤烧嘴,易出现粉煤管线不稳定,炉压波动较大的情况;同时,开工烧嘴不具备高压投料的条件[2]。

明泉科技顶置多喷嘴粉煤气化装置经实践可实现高压力下投煤,笔者针对炉压在1.0 MPa下投煤和3.0 MPa下投煤这两种情况的对比,探讨高压投煤技术在粉煤气化装置中的有效应用。

1 煤气化开车过程

明泉科技顶置多喷嘴粉煤气化装置为顶喷下行水激冷流程,气化炉顶部中心布置开工烧嘴1个,120°均匀分布粉煤烧嘴3个,开工烧嘴使用气态液化石油气(LPG)与纯氧燃烧,开车前调整LPG热值与装置所产生合成气热值相似,正常生产后若将开工烧嘴作为长明灯使用,则可切换LPG为合成气燃烧,一旦粉煤烧嘴跳车,可实现带压连投,尽快恢复系统稳定。同时,为了延长开工烧嘴的使用寿命,投煤成功以后,也可退出开工烧嘴,仅使用少量高压二氧化碳及清洁高压氮气对燃料气及氧气管线进行保护即可。经过实践,装置可实现单个粉煤烧嘴短时间跳车运行,及时处理后投入即可(避免局部温度过低造成炉内温度分布不均而集渣,2个烧嘴运行不允许超过1 h),可以最大速度恢复系统稳定且最大幅度降低波动对整个系统的影响。

开车主要过程为:

(1) 气化炉激冷室液位控制在15%左右(确保液位低于下降管下管口),依靠开工抽引实现气化炉内微负压状态,利用高能点火枪点燃开工烧嘴。

(2) 开工烧嘴引燃后,根据气化炉压对应氧量曲线(见图1),燃料气由氧燃比设定值串级跟踪控制,缓慢将气化炉压力升至2.5 MPa(第一阶段),升压速率为0.27 kPa/s,此时进行氧气管线测漏程序,测漏完成后,炉压控制至3.0 MPa(第二阶段)。

图1 升温升压阶段开工烧嘴燃料气、氧气体积流量与炉压对应曲线

(3) 粉煤烧嘴作为正常运行时使用的烧嘴,主要反应介质为粉煤和纯氧,在3条粉煤循环建立稳定后,可点击“三支烧嘴同时投入”按钮将3个粉煤烧嘴按照预编顺控程序同时投入系统。

(4) 投煤以后,因负荷较低(投煤负荷约为设计负荷的35%),炉压较高,投煤对炉压的影响较小,投煤后可直接提升负荷,有效提高开车效率。

该装置开车过程不用考虑投煤时需要的激冷气量,开车过程利用开工烧嘴实现气化炉升温升压,完全自动化控制,不需额外的人工操作。投煤阶段,炉压达到3.0 MPa后,投煤负荷达到设计负荷的35%,投煤前需先建立粉煤循环,粉煤循环稳定后,通过三通阀换向将粉煤切至气化炉中反应,粉煤循环建立时的质量流量为2.5~3.0 kg/s,煤线和炉压更加稳定,投煤更加可靠。

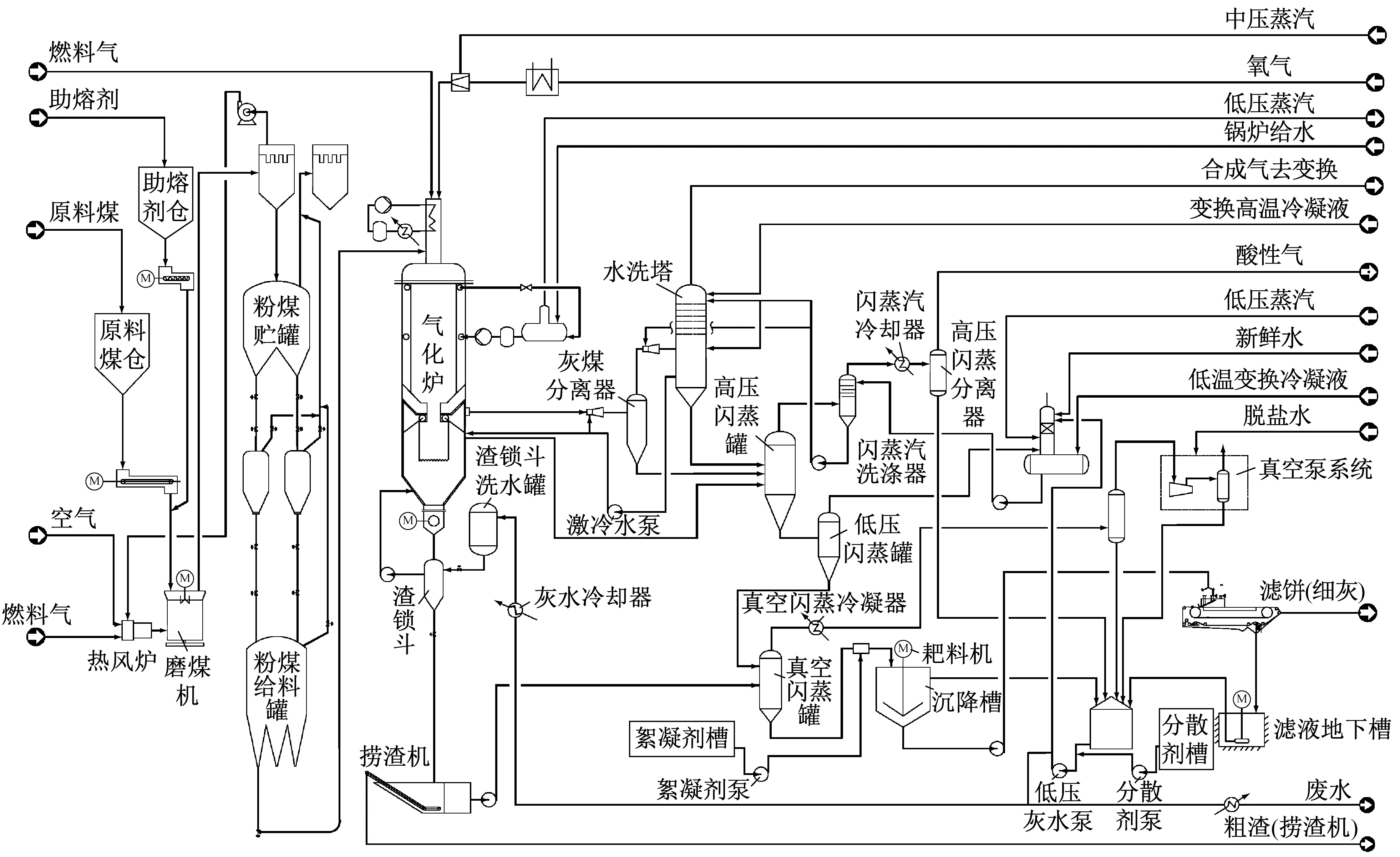

装置气化工艺流程见图2。

图2 气化工艺流程

2 低压投煤开车出现的主要问题

国内发展较早的粉煤气化装置均在0.7~1.0 MPa压力范围内投煤,明泉科技顶置多喷嘴粉煤气化装置提前建立粉煤循环,投煤过程自动切换三通阀入炉,由于该压力下煤线波动较大,极易造成粉煤管线因速度、密度低联锁导致粉煤烧嘴跳车。

采用低压投煤,开车过程需要将粉煤给料罐压力初期控制得较低,随着气化炉压力的增高,粉煤给料罐压力缓慢升高,主要采用压差来控制粉煤管线的稳定,该操作需要兼顾粉煤给料罐和气化炉压力,操作要求高、难度大,开车期间需要专人监控。

下行水激冷炉型需要在0.8~1.0 MPa炉压下对黑水进行切换(气化炉黑水外排由真空闪蒸罐切换至高压闪蒸罐),该过程刚好在投煤期间进行,投煤期间的炉压波动可能造成黑水外排的不稳定。

初期粉煤气化装置发展时,开工烧嘴非常容易损坏,主要原因为原设计可燃物与助燃物在开工烧嘴内部预混后,喷出后在气化炉内燃烧;经过实践,目前各厂家均采用一体化烧嘴,使可燃物与助燃物在气化炉内混合并且燃烧,大大提高了设备运行的安全性,同时,也为开工烧嘴能够使系统升至高压后投煤提供了技术支持。

3 高压投煤技术应用效果

目前国内可以实现高压投煤的装置主要有GSP炉型,该炉型在气化炉压力升至反应压力(3.8 MPa)时进行投煤,其煤线设置与航天炉一致,均为3条粉煤管线对应1条氧气管线,开车过程若出现单条粉煤管线跳车均会联锁3条粉煤管线停车,但是由于长明灯的存在,可以实现带压连投。该装置原始设计无粉煤循环管线,因此无法提前建立粉煤循环;由于粉煤粒度较细,易因静电力出现板结等情况,投煤过程易出现因粉煤管线波动引起的氧碳比联锁跳车情况。

该装置设计3个粉煤烧嘴,即3条粉煤管线对应3条氧气管线,粉煤管线和氧气管线均设置单独的调节阀控制系统,可以实现单条粉煤管线停车后系统短时间运行,不再需要长明灯(即开工烧嘴)运行,有效地延长了开工烧嘴的使用寿命。在3.0 MPa压力下提前建立粉煤循环,待粉煤管线稳定后,投入粉煤烧嘴;投煤成功后,整个系统波动较小,只需要重点监控炉压及粉煤管线即可,稍后提升负荷,待粉煤管线、氧煤比控制稳定后,即可将整个控制系统投入串级,开工烧嘴即可退出,使用惰性气保护[3-4]。

该装置自2017年7月开车至今,未出现开工烧嘴损坏情况,开车过程未出现因粉煤烧嘴问题导致的停车情况,运行过程经实践可实现2个粉煤烧嘴短时间运行,为系统的连续运行及最大幅度降低波动对整个系统的影响提供了保证。

4 高压投煤关键参数及关键操作要求

(1) 氧气压力开车前直接提至正常生产压力(4.9~5.1 MPa)。

(2) 粉煤给料罐压力可直接控制至4.5~4.6 MPa。

(3) 开工烧嘴点火前,对燃料气及氧气进行标定,开车前利用氧气置换氧气管线,保证点火安全可靠。

(4) 因投煤前气化炉压力较高,粉煤循环时(3条粉煤管线同时建立背压)对粉煤贮罐压力冲击较大(爆破片0.04 MPa),因此减压管选取必须能够满足要求。

(5) 粉煤烧嘴氧气管线投煤阀位初始标定,确保入炉氧气安全可控。

(6) 投煤时压力至3.0 MPa,气化炉黑水外排在1.0 MPa时切换完毕,激冷室液位波动较小。

(7) 若出现单个粉煤烧嘴跳车,其余2个粉煤烧嘴自动保持当前负荷的三分之二,解决问题后投入即可恢复整个工况。

(8) 不允许仅1个粉煤烧嘴运行,炉内风险不可控。

(9) 投煤前后炉压利用压力控制回路控制,完全自动控制,必要时可人工干预。

(10) 一体化开工烧嘴能够保证系统升压至3.0 MPa,非预混确保了设备操作更加简便、安全。

(11) 氧气、燃料气、粉煤管线关键切断阀动作时间严格管控,超时必须自动联锁。

(12) 投煤成功,炉压波动较小,仅需缓慢提升总负荷设定,即可实现装置达到正常生产工况,操作强度及难度降低,效率有效提高。

5 结语

从该装置开车的过程来看,投煤前,能够提前建立稳定粉煤循环,高压投煤下,不但稳定可靠,而且投煤后操作便利,系统更快达到正常负荷,为装置开车节省大量资金和时间。