拍照扫描测量技术在检测弱刚性半框工件弧长中的应用

郭国,解松,喻秀

天津轻工职业技术学院机械工程学院 天津 300350

1 序言

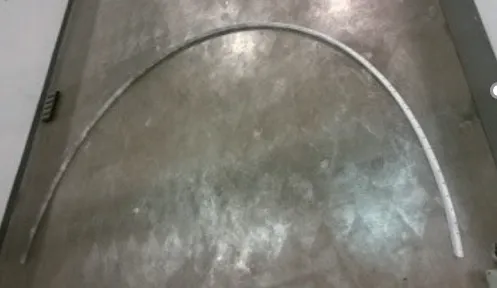

某特殊用途的大直径、弱刚性框环由两个半框拼接而成,设计人员对框环的周长要求较高,在加工过程中需要严格控制单个半框的内圆弧长,以保证拼接后所得整框的内圆周长,半框工件实物如图1所示。因半框内圆弧长对框环的精度要求较高,设计人员要求半框的弧长公差为±0.3mm。

图1 半框工件

该半框的内型面是理论半径为2504mm的圆柱面,工件尺寸较大,且厚度较薄,是一种大直径、弱刚性的工件。该半框由滚弯加工而成,由于滚弯加工过程会使工件产生拉伸变形,所以为了得到弧长合格的产品,需要在滚弯加工后,测量其内弧长,根据测量结果去掉多余长度,然后进行检验,得到最终的产品。因此,产品滚弯后的准确测量,是保证产品精度的关键。

半框截面相关尺寸如图2所示。半框为细长结构,其截面为L形,宽度为46mm,高度为75mm,最大厚度不足8mm,刚性较弱。将半框自由状态平放于平台上,其圆度较差,无法采用常用的三坐标测量机拟合圆,通过半径和圆心角推算的方法测量其弧长。目前,该生产环节采用传统的对比样板的方法进行测量,会存在较大测量误差,无法为生产提供准确有效的数据,导致产品超差严重,影响后续的使用功能。

图2 半框截面尺寸

针对上述问题,我们通过探索与试验,应用DPA+拍照式三维扫描测量技术,实现了大直径、弱刚性半框弧长的测量。并经过重复测量试验,评定测量不确定度,验证了测量方法的准确性和有效性。

2 内圆弧长检测方法

目前,行业内测量大直径内圆弧长的方法主要有3种:样板辅助测量法、三坐标拟合圆法以及三坐标扫描测量法。现对这3种方法逐一进行介绍。

2.1 样板辅助测量法

样板辅助测量法是一种较为传统的弧长检测方法,这种测量方法在定性的检验中应用较多。其测量原理是将样板和产品置于平台上,将样板的外弧面与产品的内弧面进行贴合,产品与样板的首端对齐,采用辅助夹具夹紧,使用游标卡尺或者样板自带的刻度测量二者尾端的长度差。根据样板的长度和二者的长度差,换算得到半框的内弧长。这种测量方法原理简单、操作方便,但是在实际使用过程中,检测精度不高。测量过程主要包含了以下检测误差:样板自身弧长存在误差;半框与工件首端存在对齐误差;二者贴合不紧引入的误差;尾端的测量误差。目前,采用这种测量方法的半框,在后续使用环节中,产品的精度难以满足使用功能,返修率较高。

2.2 三坐标拟合圆法

目前,行业内多使用三坐标测量机检测弧长,使用的测量方法为拟合圆法。其原理为:将弧形工件平置于平台上并进行装夹定位;通过使用三坐标测量机在内弧面上均布采集数据点,将数据通过算法进行拟合圆,得到内弧圆心位置和半径值;通过探测工件首尾两端的端面,获取工件的圆心角;利用测量得到的半径值和圆心角计算弧长。这种测量方法对于圆度较好的工件,检测精度较高,且原理简单、操作方便,在行业中应用较广。因本文所研究的半框工件刚性较弱,圆度误差较大,采用拟合得到圆的半径推算弧长存在较大的偏差,所以该测量方法无法应用于大直径、弱刚性半框弧长的检测。

2.3 三坐标扫描测量法

三坐标扫描测量法是一种特殊的测量方法,测量原理为:扫描前设置扫描路径(圆)和扫描点间隔(μm级),使用接触式扫描测针高密度自动扫描工件的内弧面,扫描完成后利用扫描获得的总点数和扫描间隔计算半框弧长。这种测量方法精度较高,可以满足常规产品的测量需求。但是半框圆度较差,在扫描半框的过程中,三坐标测量机因实际扫描路径与理论设置的扫描路径偏差太大,频繁报错,无法完成对工件的扫描。因而,该测量方法也无法应用于大直径、弱刚性半框弧长的检测。

3 试验过程

本文通过探索,尝试使用DPA测量技术与拍照扫描技术相结合的方法测量半框内弧长,并进行了重复测量试验。

3.1 测量原理

拍照式三维扫描仪是将光源投影到被测量物体的表面上,利用光学拍照定位技术和光栅原理,获得工件表面的点云数据。在测量时,光栅投影特定编码的结构光到被测物体上,光栅条纹受到物体表面形状的调制,其相位关系会发生变化,然后经过数字图像处理,并对图像进行相位计算,利用三角形测量原理和匹配技术,算出视区内像素点的坐标,形成一批点云数据。拍照扫描之前,需要在工件表面粘贴指定规格的标记点,辅助软件将多批点云数据进行拼接,最终形成完整的点云模型。

本文所使用的三维扫描仪为高精度白光拍照式三维扫描仪,其精度参数为0.02mm/500mm。半框理论半径为2504mm,计算理论弧长为7866.55mm。若直接采用拍照测量机进行测量,则理论上整体累计误差到达0.31mm,检测误差较大。

针对上述问题,采用D PA测量技术与拍照扫描技术相结合的方法。DPA测量技术是一种高精度的数码摄影测量技术,利用工业级数码相机实现对空间点的高精度定位,D PA测量系统的精度为(23+7L)μm(L为产品长度,单位为m)。

DPA测量技术与拍照扫描技术相结合,即先利用高精度的DPA测量系统对半框(标记点)进行整体高精度定位,获取标记点模型。然后使用拍照测量机进行扫描,获取半框的细节数据。这种测量方法理论上可以将测量累计误差控制在0.08mm以内,检测精度有了大幅提升。

3.2 获得半框标记点模型

为了确保测量的准确性,需要对测量环境进行控制。在整个测量过程中,测量条件均满足:测量室内气温18~22℃,湿度45%~55%,且现场无振动、无强光干扰。

测量之前,先进行准备工作。首先将半框置于高精度的平台上,确保半框内弧面与底面垂直。在被测框环上粘贴标记点,控制相邻两标记点的间距在100mm以内。然后在工件周围布置编码点和比例尺,要求编码点的间隔在500mm以内,两个比例尺应避免平行放置,如图3所示。其中,标记点是内圆为3mm的标准件,用于标记和定位;编码点用于辅助点位;比例尺是两条标准长度的杆,用于尺寸的校准。

图3 准备工作

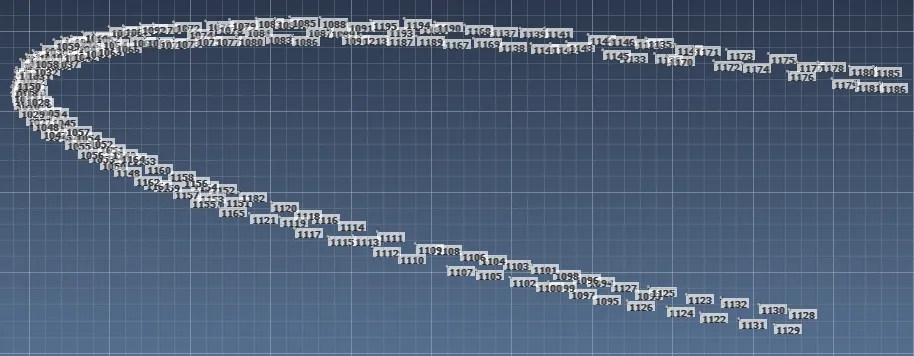

准备工作完成后,利用DPA相机进行拍照,获取标记点、编码点和比例尺照片信息,将照片导入OPTOCAT测量软件中,通过处理,去掉编码点和无效杂点,形成标记点模型,如图4所示。标记点模型是由标记点构成的数据点组合,用于拍照测量机测量过程中相邻两幅画面的拼接。

图4 标记点模型

3.3 获得半框工程模型

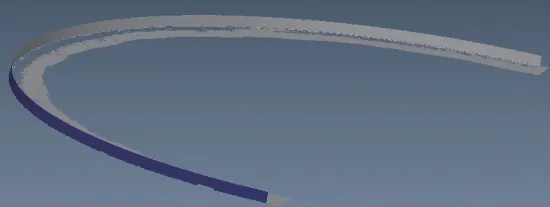

使用拍照测量机对半框内弧面进行逐段拍照扫描(见图5),在整个测量过程中,半框的位置不能发生移动。整个工件拍照扫描完成后,使用软件将所扫描的画面拼接合成,并对局部小范围的缺陷进行补洞、重塑、光顺等处理,最终得到半框内型面的工程模型,如图6所示。

图5 逐段拍照扫描

图6 半框内型面工程模型

3.4 获取弧长数据

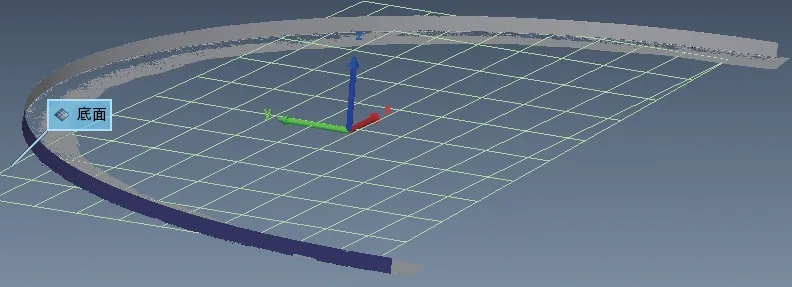

将半框工程模型导入Polyworks软件中,通过提取相关数据,构建半框底面,并以底面为基准,建立单轴坐标系,圆心设置在底面上,如图7所示。

图7 建立坐标系

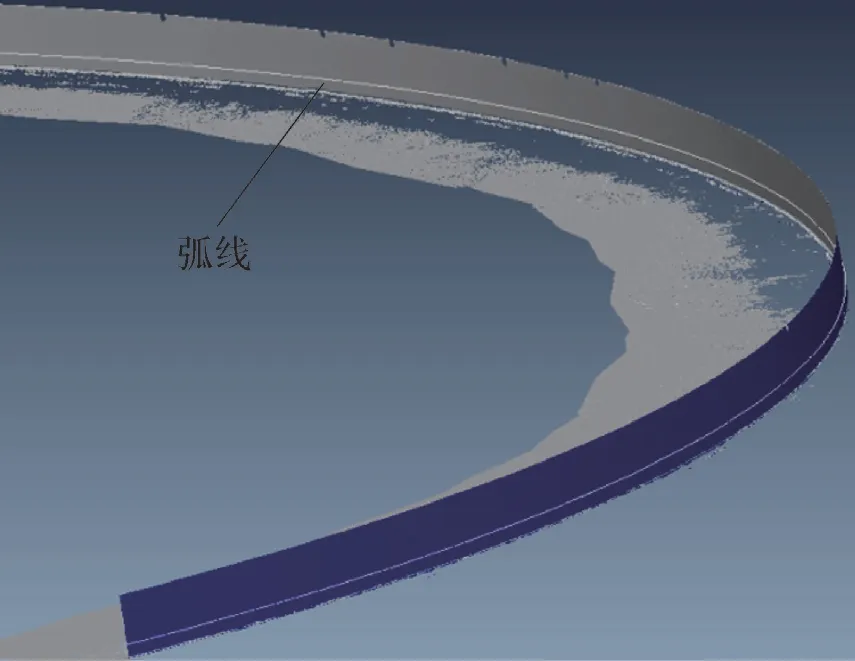

按照设计要求,需评价距离底面高度为10mm处的半框弧长。本文以底面为基准,创建距离底面为10mm的平行面,该平面与半框工程模型内弧面的交线即为所要的弧线,如图8所示。使用软件评价该弧的长度,即为被测内弧长。

图8 提取弧线示意

4 测量不确定度分析

通过分析,该测量方法的测量不确定度的来源主要包括两个方面:测量重复性引入的测量不确定度u1、扫描测量仪精度引入的不确定度u2。

对于温度、湿度和振动等环境因素,因试验环境为三坐标检测室,为恒温恒湿环境,且产品置于6m×6m的三坐标配套的铸铁平台上,没有振动,所以本文对环境因素不作考虑。

(1)测量重复性引入的测量不确定度评定 使用DPA+拍照测量机对该半框工件进行了6次测量,每次测量的测量方法一致。评定对应的均值和标准差,测量结果见表1。

表1 测量结果

测量不确定度u1=σ/n1/2=0.063/61/2m m=0.026mm。

(2)设备不准确引入的不确定度评定 设备的不确定度引入的标准不确定的分量按照B类方法评定。DPA+拍照测量机示值误差范围为(23+7L)μm,产品长度按照7.87m计算,按照均匀分布,则不确定度u2=(0.023+0.007×7.87)/31/2mm=0.045mm。

(3)合成不确定度评定 合成不确定度uc=(u12+u22)1/2=0.052mm。(4)扩展不确定度评定 取置信概率P=95%,k=2。则扩展不确定度U=k uc=2×0.052m m=0.104mm。

评定结果U=0.1 0 4 m m,小于设计要求的0.3mm,满足检测要求。

5 结束语

本文介绍了一种使用DPA+拍照扫描测量技术检测大直径、弱刚性半框内弧长的方法,并进行了6次重复测量试验。通过分析和计算,最终得到扩展不确定度为0.104mm(k=2),满足产品的测量要求,验证了该方法的有效性,为精密测量技术人员测量同类产品提供了一种有效、可靠的解决方案。