电动汽车主要零件的加工问题及解决方案

章宗城

尚亚(上海)国际贸易有限公司 上海 230106

1 序言

汽车工业为了节省能源消耗、保护环境以及减少CO2排放,就必须变革动力驱动源和相应的各种机构,并减少自身质量,因而需要对多方面进行技术创新和改造。当前,动力驱动源已开始从燃油内燃机改为油电混合驱动、纯电驱动和氢燃料电池驱动等。其中,纯电动汽车最节省能源,且结构简单、加速快、价格低、噪声小。但也存在许多不足,如续航距离短、充电尚不便且时间长,以及易受外界条件影响等;油电混合能源汽车仍需要内燃发动机,因此还有变速箱、转动系统,油箱和油路等,适时充电后,可以电驱动行驶,行驶里程比纯电动汽车远。至今,燃油内燃机和混合动力、电动等类型的汽车同时存在,但业内人士估计,或迟或早完全由电力驱动的汽车将占道路上车辆的大多数。

我国现在是世界新能源车产销第一大国,2020年我国纯电动和新型的插电式混合动力汽车已累计产销达500万辆。新能源车所用到的许多零部件与内燃机原有主要零部件不同,加工的工艺流程和所用的刀具也不同。以德国MAPAL集团为例,作为给汽车工业供应切削刀具的大企业,他们较早就已考虑到这个问题,并逐渐把过去数十年加工传统动力系统所积累的先进技术经验转移到新能源汽车零部件的加工中。MAPAL的Jochen Kress博士这样说:“汽车工业意义深远的技术改革来临了,这在机械加工业引起振动和改变,我们已作了准备,并认为这个改变也是一个机遇。”另外,就新能源汽车本身来说,为提高和完善自己,许多国家的众多公司也在不断地研发新的系统组成,改进推出新的零部件,采用新材料。为应对这些新的零部件以及新材料的高效加工,制造企业也应该相应作出及时的准备。

2 电动汽车典型零件加工问题及方案

以电力作为全部或部分动力来源,必须具有电动机系统(作为心脏)、电池系统(作为油箱)和动力电子设备(作为控制的神经系统)等有关部件;此外还有许多辅助的电动设备,如电动制冷压缩机、电辅助加热器、电动的起动和辅助转向设备等。各种电动电控设备的开发,必然会带来许多新零部件。本文根据其主要的典型零件,介绍一下MAPAL归纳的几方面重要问题及其新的加工方案。

2.1 问题一

电动系统壳体零件特别是较大直径壳体如何实现经济可靠的精密加工?电动系统壳体主要是镗孔加工,按照一般方法加工时,要承受很大的刀具刀杆重量和转动惯量,切削力矩可达到50N·m,常应安装在刀柄接口为HSK-A100的主轴上,因而需要采用大的机床设备,安装使用非常不方便,成本高、经济性差。为此,MAPAL采用了超轻结构的精镗刀,刀柄接口采用HSK-A63,可以在较小主轴的机床上使用,同时改进了冷却通道,可进行反面冲洗,使切屑易于排出,避免划伤精加工后的孔表面,使得加工质量大幅提高,且经济高效。

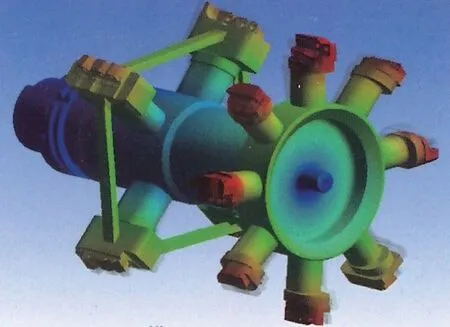

纯电动车辆中的铝制电动机壳体的中孔很大,通常孔径>250mm。为精加工这样大直径的深孔,MAPAL科学地设计了质量轻的焊接结构镗刀,能非常理想地加工出各种类型的薄壁不稳定的壳体。即使刀具悬伸很长,加工出的精度也很高,这是因为焊接结构是利用有限元分析法来计算确定的(见图1),这种方法是基于结构力学对结构各参数进行有效的数值分析。现有多种软件,可模拟承受的切削力、确定合理的切削刃分布、计算转动惯量和质量、评估焊缝、计算承受的轴向力和扭矩下的变形、计算系统的固有频率,以及计算切削刃与导条上切削液的分配和流速等,精确地了解这些参数就可设计出最节省材料、最轻的可靠结构。这种焊接刀架结构质量仅是一般镗刀的1/2,它带有外加的导条支承,合理设计了筋板使抗弯能力增强,加工时很稳定,振颤极少。这种镗刀上还可安装ISO国际标准适合铝合金加工的PCD刀片,他们把有限元法也用在刀片前刀面的设计中,制出特殊且合理的导引断屑、排屑结构,以保证切削时形成合适的切屑形状,使其能及时被切离和排出,并使切削力降至很低。在加工时还配合了良好的装夹系统,并选用合适的切削用量,从而可以达到μm级的加工精度。

图1 有限元分析示例

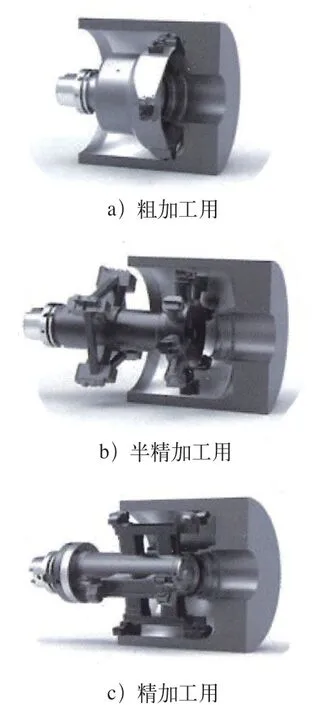

不同加工阶段所用的多种减轻质量的镗刀结构如图2所示。粗加工阶段使用ISO镗刀,带刀夹及PCD ISO可转位刀片;半精加工阶段使用精密镗刀,焊接结构设计,带PCD ISO可转位刀片;精加工阶段使用精密导条刀具,焊接结构设计,带微调PCD可转位刀片、支撑导条。各阶段镗刀都采用了ISO标准经济的适合铝合金加工的PCD可转位更换刀片,寿命长,加工质量高。

图2 不同加工阶段所用镗刀

2.2 问题二

由于电动汽车薄壁零件多,加工时易受力变形,因此需要根据不同要求采用不同刀具与工艺。在这类表面的加工中,立铣刀较为常用。MAPAL独特先进的SPM型立铣刀铣削薄壁壳体零件如图3所示,为减少切削力,其切削刃具有超大的前角,合理布置了容屑排屑槽的空间,这些槽被良好抛光,并且PCD刀片材料和油雾润滑技术协同配合,可使切削力比一般常规的立铣刀减少15%左右。如果切削力尚嫌大,还可以和摆线铣削方法结合,从多个方面尽量使切削力降低,从而减小工件变形。经粗加工、半精加工和精加工后,可达到μm级的加工精度。

图3 SPM型立铣刀铣削薄壁壳体零件

许多铝合金结构件需要用实心材料铣削,铣去的材料甚至多达95%。加工时随着铣去的材料越来越多,零件的壁变得越来越薄,更易变形振动,很不稳定,而这些零件的尺寸精度和表面粗糙度要求还很高。为高效加工出高质量的零件,应尽量使刀具能在一次装夹中完成所有的加工,这样零件各表面相互位置精度可达到最高。因此,对于这些薄壁、空腔和断续表面多的零件以及对加工余量变动很大的铸件的加工,通常都是以开发专用刀具作为解决方案。在多道工序的大型零件加工时,一般需要采用多种刀具,此时应有效地将多种刀具进行复合,设计出一两种多功能刀具,这样既能保证加工精度,又可减少加工中换刀的辅助时间,是最理想的解决方案。

凭借对加工不稳定结构零件加工工艺的充分理解,MAPAL根据长期积累的经验诀窍,提出了必须注意以下3方面:①选择合适的切削参数,既要避免刀具振动又要避免工件振动,避免加工中二者损伤,提高刀具寿命。②在刀具设计中,刀杆材料和结构选择要注意抗振、减振,刀片的形状和分布应使切削力保持在最低。③在加工工艺选择方面,要选择安全、降低切削力的工艺,必要时应采用螺旋插补方法来替代一般的铣、钻方法。MAPAL的OptiMill-SPM铣刀在加工中心上铣削薄壁壳体零件,加工质量好且工艺稳定。另外,在不同加工条件下,还可有针对性地设计各种相应的刀具和工艺方法,以解决不同零件在这方面的加工难题。

2.3 问题三

为及时解决电动汽车一些特殊零件的加工问题,需要采用各种相应的先进刀具(见图4)。汽车电动化不仅涉及驱动和蓄能等方面的零部件,也涉及到一些辅助设备,如电动制冷压缩机,其核心部分是两个咬合在一起的铝制蜗轮——定子和转子,压缩机的效率取决于这两个零件的加工精度。它们的形状精度和位置精度都要求在μm级,加工垂直度误差更要求在0.04μm以下,表面粗糙度要求也较高。为此MAPAL研发了一种用于精加工的几何形状具有超大前角的μm级精度公差螺旋刃立铣刀,可保证几乎是无振动切削,并且刀具外圆直径上配置了附加的倒角刃,这样就能够在一次切削中完成孔底、壁面和端面倒角的全部加工,确保了垂直度和表面粗糙度的严格要求,还确保了工艺安全。

图4 针对特殊零件采用的各种先进刀具

3 结束语

除了本文所提到的3个方面,今后新能源汽车特别是纯电动汽车为减轻自身质量使用的新材料也将是主要方向,如碳纤维材料CFRP及镁合金材料等,在结构设计上要保证其有足够的刚度。这些新材料构成的新的特殊结构零部件的高效精密加工,也将是汽车工业面临的新的挑战和任务。