圆端形钢管混凝土中长柱轴心受压承载性能试验研究*

任志刚,张 铭,刘 闯,王丹丹

(武汉理工大学土木工程与建筑学院, 武汉 430070)

0 引言

钢管混凝土具有承载力高、塑性韧性强等优点,其性能优良且便于施工,被广泛应用于工程实际中,国内外对圆形钢管混凝土、矩形钢管混凝土的研究已经较成熟。圆端形钢管混凝土采用的是一种圆弧形与矩形结合的新型截面形式,其抗弯能力强、横向刚度大、稳定性强且具有优良的约束性能,已被广泛应用于桥梁工程中,如武汉市后湖斜拉桥主塔、宝鸡渭河大桥、新疆克塔铁路桥、琼海九曲江大桥等工程。

文献[1]对圆端形钢管混凝土构件受扭性能进行分析,提出了核心混凝土本构关系等效计算方法,并得出圆端形钢管混凝土受扭极限承载力简化公式;文献[2-4]等采用有限元软件对圆端形钢管混凝土轴压短柱受力机理进行分析,结果表明圆端形钢管混凝土约束性能、承载力、峰值应变和延性均介于圆形钢管混凝土和矩形钢管混凝土之间;文献[5]对圆端形钢管混凝土短柱进行轴压试验,提出了圆端形钢管混凝土轴压短柱承载力公式;文献[6-7]等对采用不同构造措施的圆端形钢管混凝土构件进行轴压试验并分析不同构造措施对构件性能的影响,提出了带纵向隔板的圆端形钢管混凝土轴压短柱极限承载力公式;文献[8-10]等对圆端形钢管混凝土构件进行偏压研究,分析偏心率对承载力的影响并进行参数分析;文献[11-12]对耐候钢管和微膨胀混凝土构件进行试验和有限元分析,并与普通圆端形钢管混凝土构件的性能进行差异对比;文献[13]采用有限元软件对部分填充钢管混凝土桥墩的滞回性能进行分析,研究填充率、等效翼缘宽厚比、长细比和轴压比对构件承载力和延性的影响。

目前国内外对圆端形钢管混凝土的研究主要集中在短柱,缺少对中长柱的试验研究及理论分析。而在工程实际中,多使用大长细比钢管混凝土构件,其破坏形态及受力性能与短柱不同,短柱的规范公式不适用于中长柱,因此有必要对圆端形钢管混凝土中长柱性能进行研究,以完善圆端形钢管混凝土体系,并为工程实际应用提供理论依据。

1 试验概况

1.1 试件设计与制作

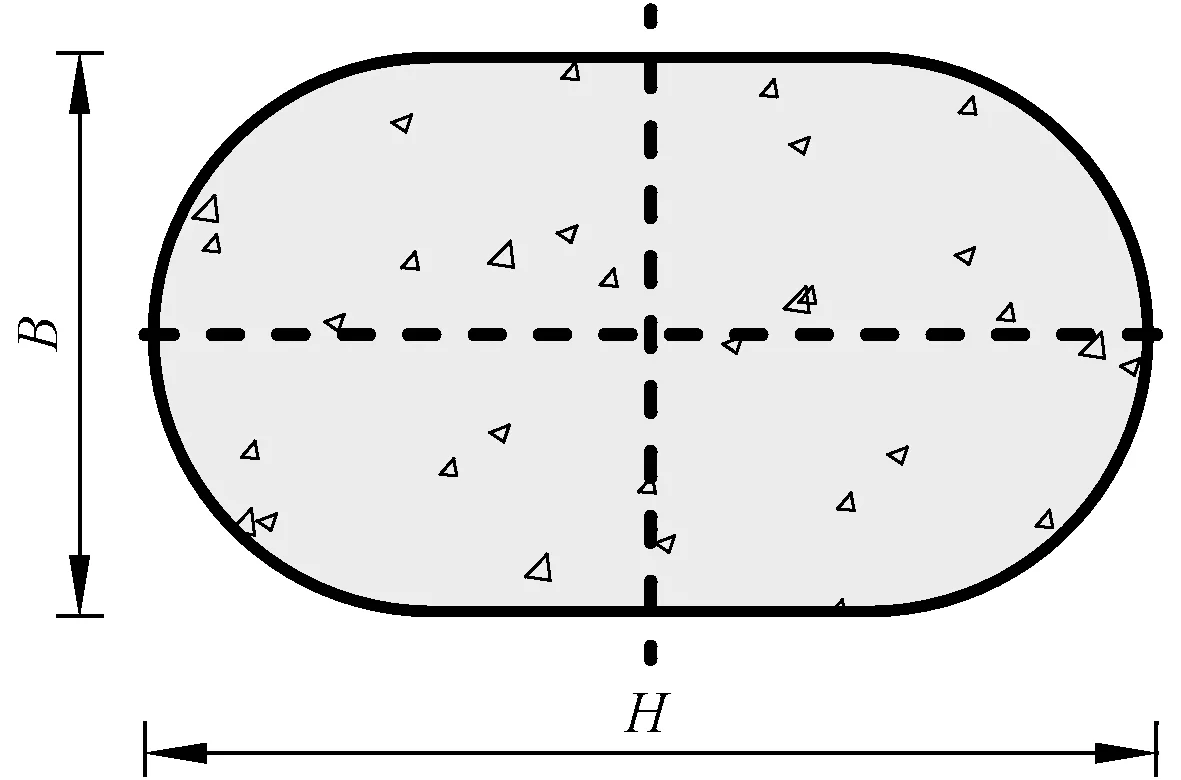

试验以长细比、高宽比、含钢率为变化参数共设计6个试件,设计长细比取10.76,21.53,25.87,35.88;设计高宽比取1.25,2;设计含钢率取1.11,1.33,1.57,2.09,2.49。试件基本参数和极限承载力见表1,试件截面尺寸示意图见图1。

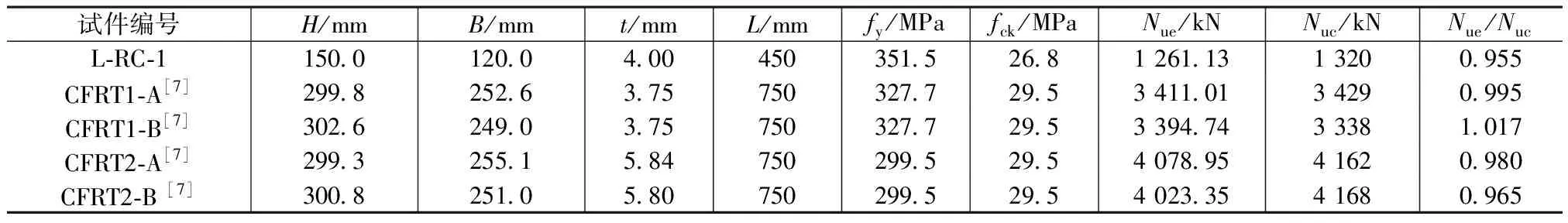

试件基本参数和极限承载力 表1

图1 圆端形钢管混凝土截面尺寸示意

圆端形钢管由Q235热轧钢板加工对焊成型,保证焊缝垂直度偏差在L/1 000内[14],并保证钢管两端平整。按设计尺寸和长度加工后在底端焊接厚度为10mm的盖板,底板边缘超钢管外径20mm,保证盖板中心与钢管中心几何对中。在钢管表面涂上蓝色油漆防锈,并画上50mm×50mm的网格,以便于观察试件变形。由钢管上端灌入混凝土,对于细长试件,分段浇筑后使用振捣棒振捣,保证混凝土灌注密实再浇筑下一段混凝土,同时制作混凝土标准试块,试块与试件同等条件下养护。待混凝土达到一定强度后,使用打磨机将试件表面打磨平整,并使用环氧砂浆填充混凝土与钢管表面平齐,最后焊接顶板,保证加载初期钢管与混凝土同时受力。

1.2 材料特性

钢材选用Q235热轧钢板,对4mm及6mm钢管分别制作3个标准拉伸试件,并依据《金属材料 拉伸试验 第1部分:室温试验方法》(GB/T 228.1—2010)及《金属材料性模量试验方法》(GB/T 22315—2008)进行拉伸试验,钢管材料力学性能见表2。

钢管材料力学性能 表2

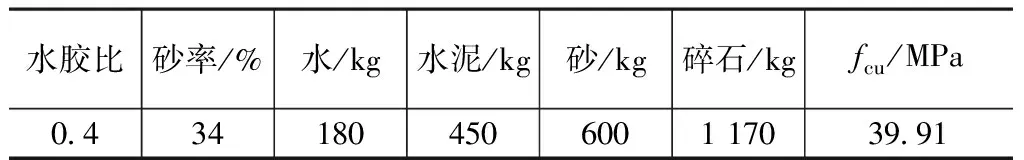

混凝土配制采用P.O42.5R级水泥、普通天然河砂、最大粒径为20mm的碎石、城市自来水,混凝土配合比及实测强度见表3。由表3可知,试验实测混凝土立方体抗压强度平均值fcu为39.91MPa。

混凝土配合比及实测强度 表3

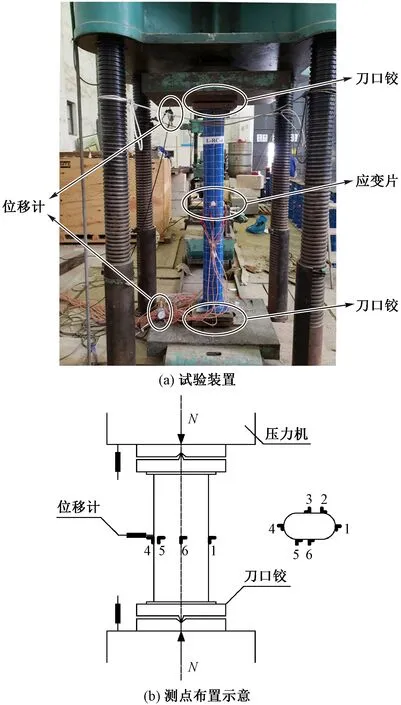

1.3 加载及测量装置

试验在武汉理工大学结构实验室5 000kN压力机上进行加载,试验装置和测点布置如图2所示。试件上下端放置刀口铰支座,保证铰支座中心与试件几何中心对中,试件纵向变形由上下端板处设置的电子位移计测量,跨中挠度由试件中部水平放置的位移计测量,纵、横向应变由电阻应变片测量。试验加载分为预加载与正式加载两部分,以保证试件各部分充分接触,预加载荷载为预估承载力的10%,正式加载采用分级加载制度,每级加载取预估承载力的20%,每级加载时间持续5min,当临近极限荷载时减慢加载速率,当试件产生较大变形、焊缝开裂或承载力减小至75%Pu(Pu为极限承载力)时,停止加载。

图2 试验装置和测点布置示意图

2 试验现象

L-RC-1为短柱对照试件,为保证与中长柱试件有相同的边界条件,上下放置刀口铰。同时,不加铰支座的短柱轴压试验主要测量试件的承载力等性能,铰支座加载可以充分考虑试件的初始缺陷。

图3为试件破坏形态。由图3可知试件基本呈上下对称破坏,由于浇筑及养护混凝土时试件上部粗骨料下沉,水泥浆较多,导致混凝土强度降低,故部分试件最大挠度发生在跨中偏上位置。除L-RC-1外其余试件均有明显侧向挠曲变形,L-RC-1在加载初期变形很小,承载力达极限承载力的85%时钢管开始屈服,顶端开始出现微小鼓曲,达到极限承载力后,顶端和中部的局部鼓曲形成了剪切变形,发生材料强度破坏;长细比较大的L-RC-2局部屈曲伴随失稳破坏出现,L-RC-2和L-RC-3在跨中位置发生两个对称局部鼓曲,L-RC-4未见明显局部鼓曲;高宽比较大的L-RC-5和L-RC-6分别在跨中及上下对称位置处对称发生鼓曲,形成鼓曲带。

3 试验结果与分析

3.1 荷载-位移曲线

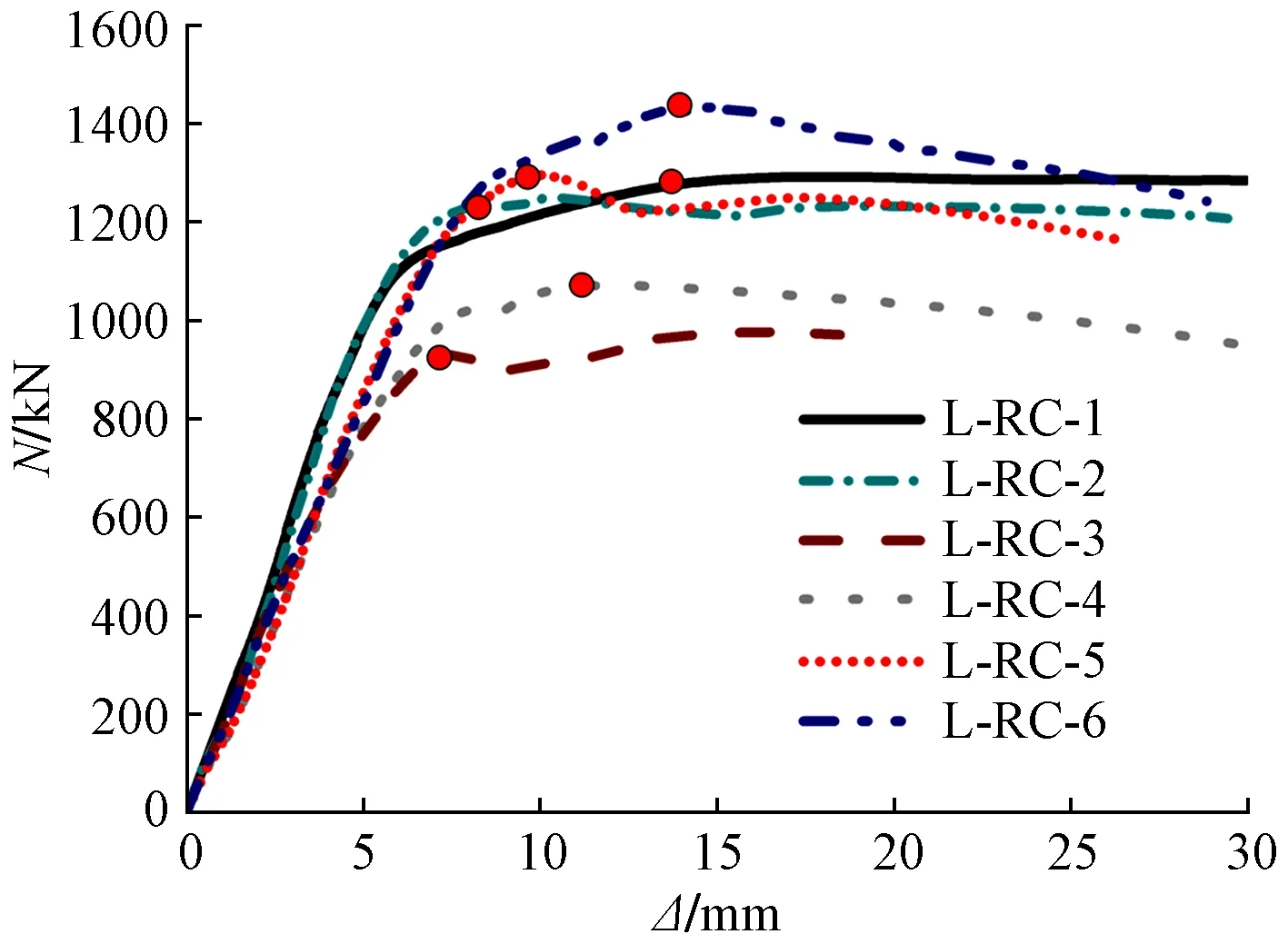

3.1.1 荷载-轴向位移曲线

图4为各试件荷载-轴向位移曲线,试件极限承载力见表1。由图4可知,L-RC-1和L-RC-2,L-RC-3和L-RC-4,L-RC-5和L-RC-6在弹性阶段初始刚度基本相同,L-RC-1在达到极限承载力的85%后荷载增长速率减慢,随后基本不变;L-RC-2达到极限承载力前荷载增长速率不变,峰值出现较早,钢管屈曲后仍有较高承载力,试件延性未有大幅下降;L-RC-3出现尖端,说明达到峰值后荷载下降较快。随着长细比的增加,试件初始刚度减小,峰值荷载提前、承载力下降、延性有所降低。L-RC-4与L-RC-3相比,含钢率增加58%,承载力提高9.8%;L-RC-6与L-RC-5相比,含钢率增加56.76%,承载力提高10.89%,由此可知对于高宽比较大的试件,含钢率对承载力的影响更大。同时,随着含钢率的增加,曲线更平缓,延性更好。

图4 荷载-轴向位移曲线

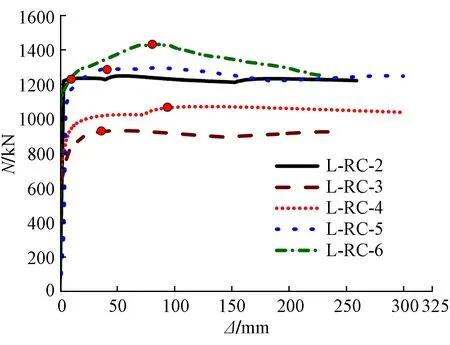

3.1.2 荷载-跨中侧向位移曲线

图5为各试件荷载-跨中挠度曲线,由于L-RC-1侧向变形很小,未进行对比。由图5可知,λ=21.53的L-RC-2达到峰值荷载前跨中挠度发展较小,达到峰值荷载后承载力基本保持不变,挠度不断增加;λ=35.88的L-RC-3钢材达到屈服后,跨中挠度增大速率加快,达到极限承载力时试件已有较大变形。相比于L-RC-3,L-RC-4达到峰值荷载时对应跨中侧向位移增大了2.56倍,相比于L-RC-5,L-RC-6达到峰值荷载时对应跨中侧向位移增大了1.96倍,说明含钢率越高,所能承受的跨中挠度越大。

图5 荷载-跨中挠度曲线

3.2 荷载-应变曲线

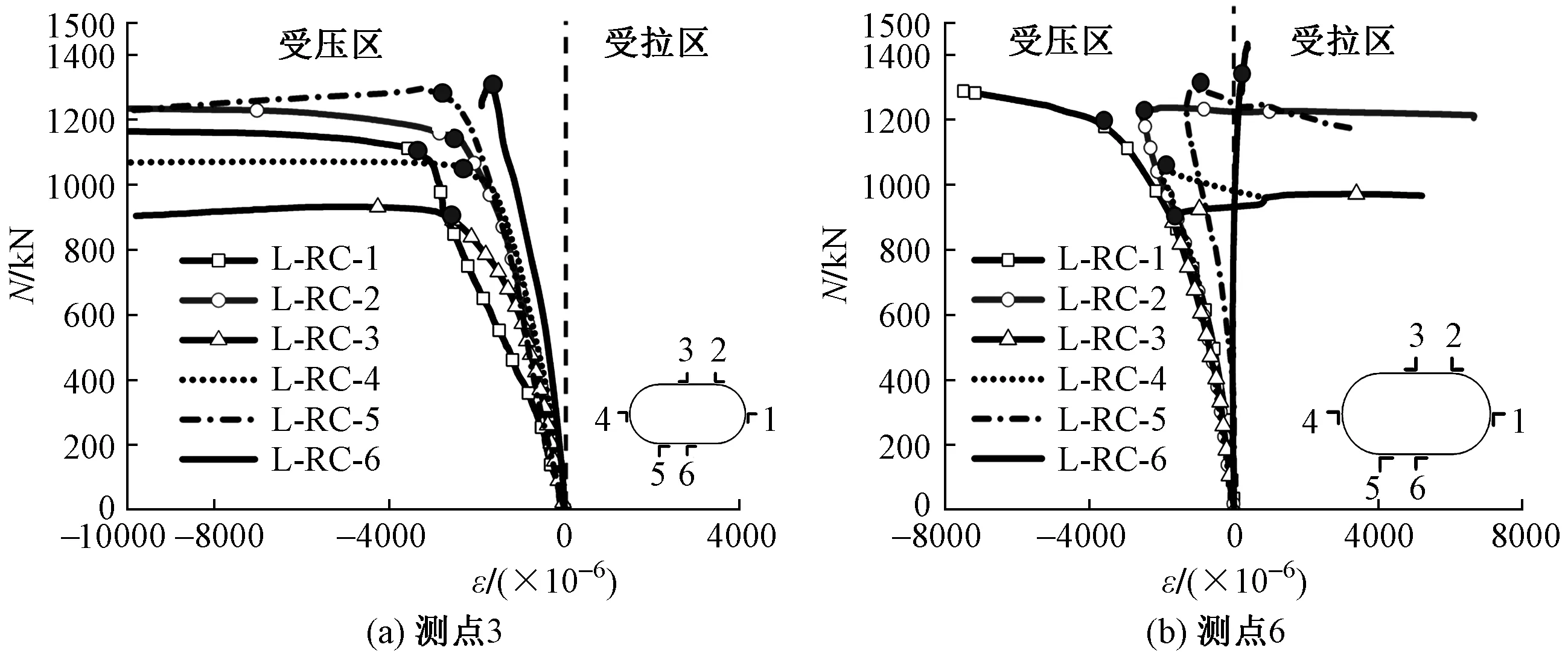

3.2.1 不同试件荷载-纵向应变曲线对比

为研究各试件截面受力状况,对6个试件测点3和测点6的纵向应变进行分析,图6为试件荷载-纵向应变曲线对比图,各曲线转折点已在图中标出。图6(a)为6个试件测点3的荷载-纵向应变曲线,由图可知6个试件测点3区域均为受压状态;图6(b)为6个试件测点6的荷载-纵向应变曲线,L-RC-1测点6区域处于受压状态,故L-RC-1全截面受压,为短柱受力模式;L-RC-6截面面积大、含钢率高,荷载达到极限承载力的85%左右时应变开始有所发展,应变始终较小;其余试件测点6区域在加载初期为受压状态,达到峰值荷载时全截面受压,随着位移荷载的增大,截面由受压转为受拉,为中长柱受力模式,则短柱与中长柱的界限长细比在10.76~21.53之间。

图6 不同试件荷载-纵向应变曲线对比

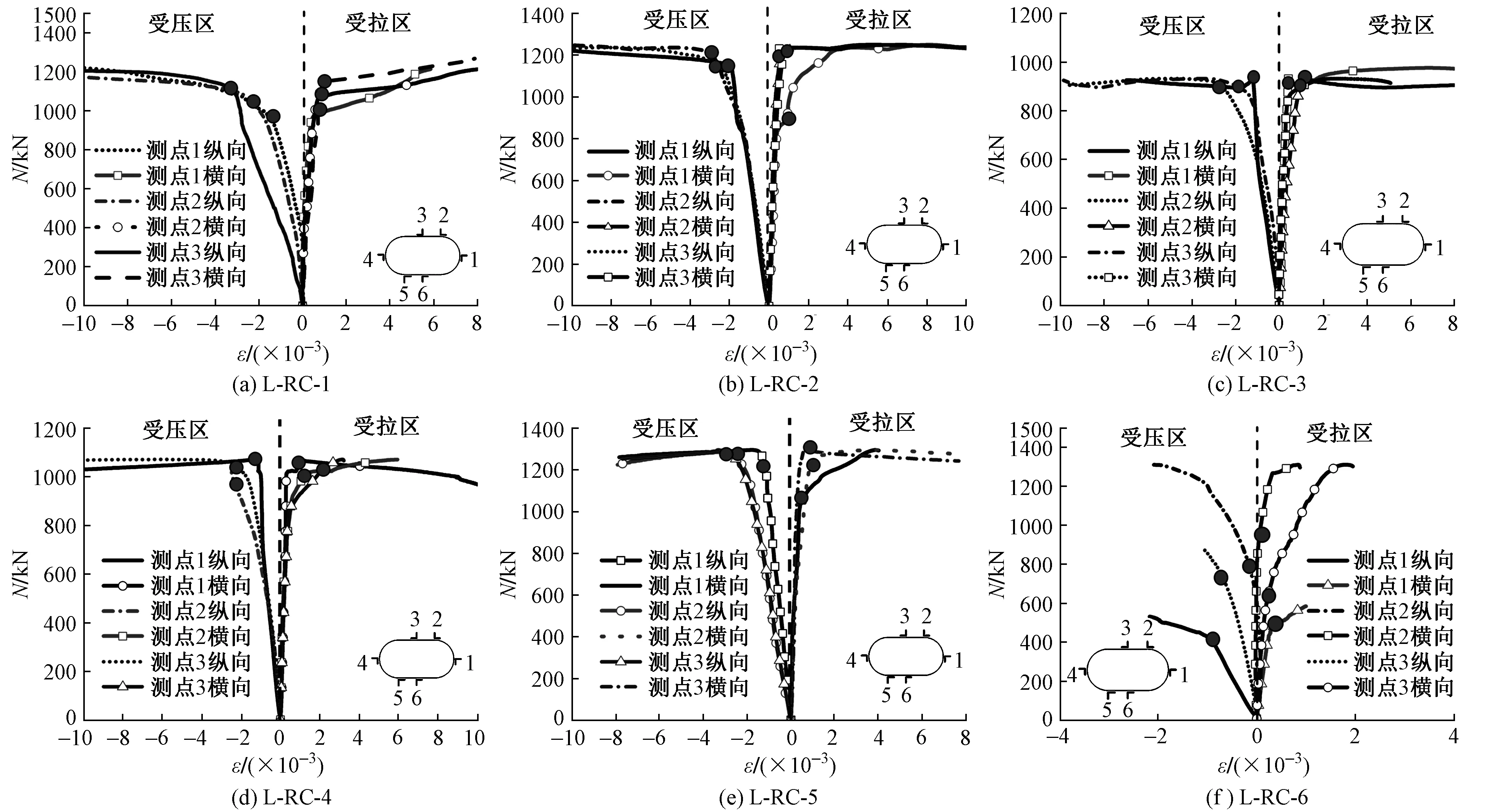

3.2.2 试件不同测点荷载-应变曲线对比

为研究圆端形钢管混凝土中长柱截面圆弧段与平直段应变状态,选取受压区域测点1,2,3对其纵向和横向应变进行分析,图7为各试件不同测点荷载-应变曲线。由图7可知各试件横向应变均为正值,说明混凝土膨胀使钢管产生向外的横向变形,在加载初期钢管对混凝土约束作用较小,横向应变发展缓慢;当荷载的增大使混凝土横向变形大于钢管横向变形时,图中曲线出现转折点,随后横向变形发展加快,钢管对混凝土的约束作用增强,L-RC-6高宽比、截面面积及含钢率较大,变形较小。加载初期三个测点横向应变差别不大,随着荷载的增加测点1,2,3依次进入转折点,相比测点2,3,测点1由于钢管的约束作用较强,后期应变发展较慢。L-RC-1圆弧段与平直段纵向应变初期相差较大,后期趋于一致;对于长细比较大的L-RC-2及L-RC-3,3个测点应变差别较小。

图7 各试件不同测点荷载-应变曲线对比

4 有限元分析

4.1 材料本构关系模型

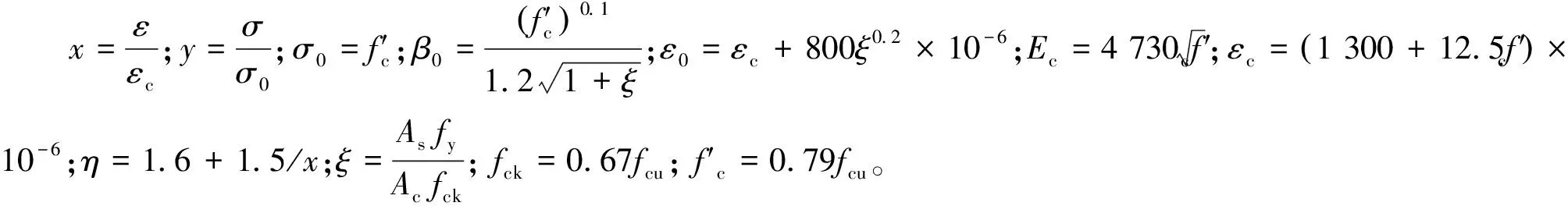

混凝土单轴受压应力-应变关系按照截面面积相等、含钢率不变的原则,将圆端形截面依据高宽比的不同等效为圆形或矩形截面[1],等效后按文献[15]进行计算,具体公式如下:

(1)

(2)

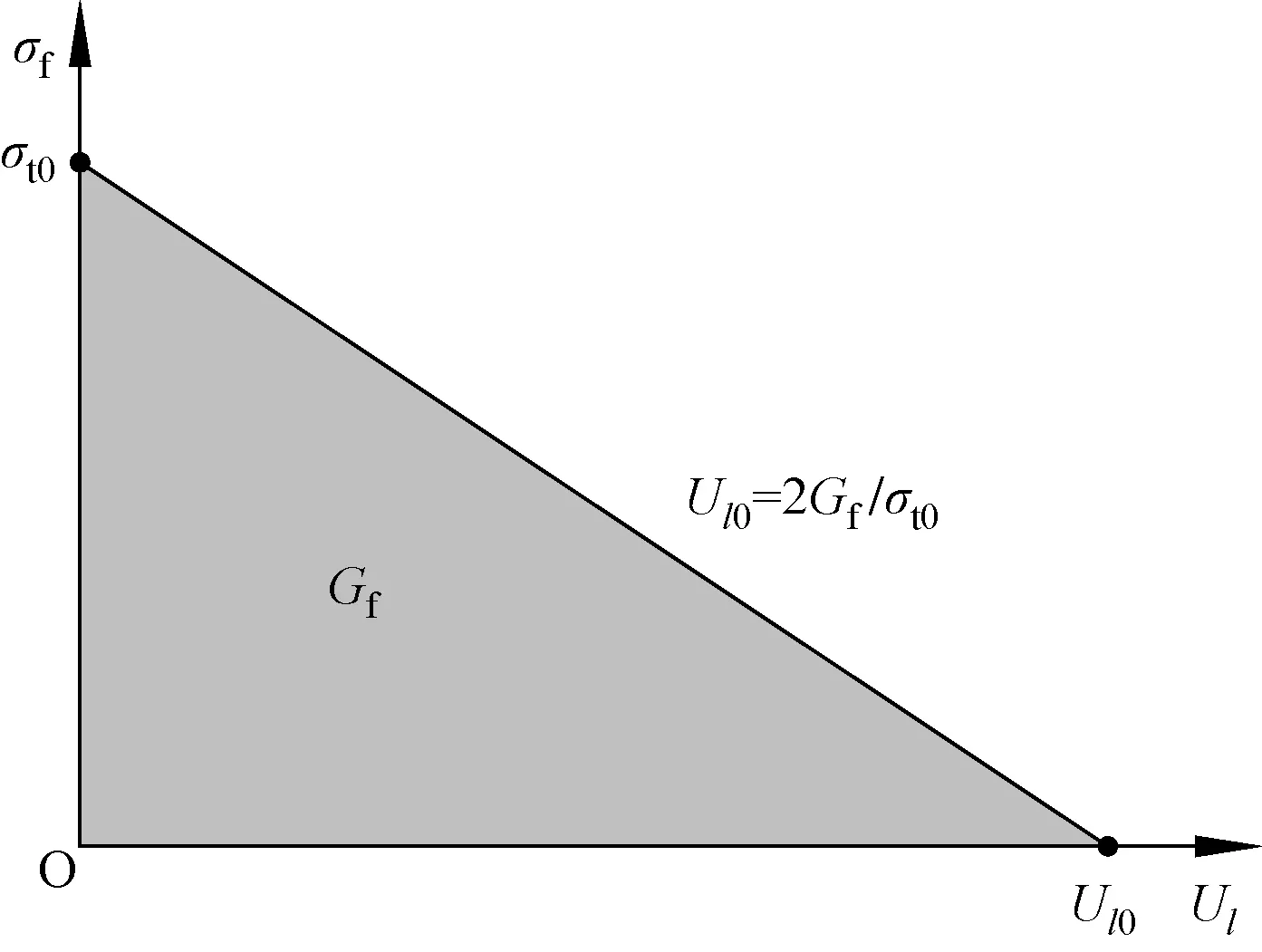

混凝土单轴受拉应力-应变关系按无约束混凝土考虑,采用图8所示混凝土受拉软化模型,图中σf和Ul分别为混凝土应力和裂缝宽度;σt0为混凝土开裂应力[16];Ul0为应力为零时的裂缝宽度;Gf为断裂能,即每单位面积内产生一条裂缝所需要的能量值,C20混凝土Gf=40N/m,C40混凝土Gf=120N/m,中间插值计算。其中:

图8 混凝土受拉软化模型

(3)

钢管的应力-应变关系[5]为:

(4)

式中:σi为钢管的等效应力;fs为钢材屈服强度,取fu=1.5fs;εi为钢管的等效应变;εy为钢管的屈服应变;εst为钢管的强化应变;εu为钢管达极限强度时的应变,取εst=12εy,εu=120εy,ζ=1/216。

4.2 有限元模型的建立

以ABAQUS为工具进行建模,圆端形钢管混凝土的外包钢管选用四节点的壳单元,核心混凝土及加载板采用八节点三维实体单元,加载板为刚性面。模型网格划分采用结构化网格划分技术,如图3所示。加载板与核心混凝土采取绑定约束(Tie)形式;钢管与加载板采用壳与实体耦合;钢管与混凝土采用摩擦型接触,切线方向的接触选取库仑摩擦定义,摩擦系数定为0.5,法线方向定义为“硬接触”,允许钢管与混凝土之间有微小的有限滑移。

柱采用位移加载的方式,上端截面约束沿X,Y方向的位移,施加沿轴向(Z轴)的竖向位移荷载;下端截面约束沿X,Y和Z三个方向的位移。为了模拟试验中刀口铰的边界条件,放松柱端部屈曲轴向的转角位移,约束其他两个方向的转角位移。中长柱的初始缺陷对试件的力学性能具有显著影响,取L/1 000的初始偏心距综合考虑。

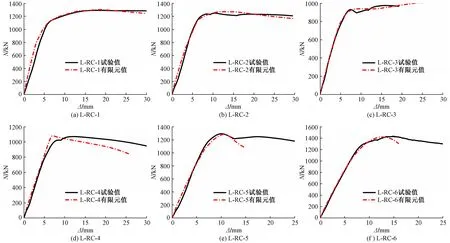

4.3 试验验证

现将6个试件试验值与有限元值进行对比,图9为荷载-位移曲线对比图,表4为轴压极限承载力试验值与计算值对比。由图9与表4可知,各试件试验曲线与有限元计算曲线吻合较好,表明采用上述有限元模型对圆端形钢管混凝土中长柱轴压性能分析是合理的。

图9 试件荷载N-位移Δ曲线对比

5 轴压稳定承载力

5.1 稳定系数

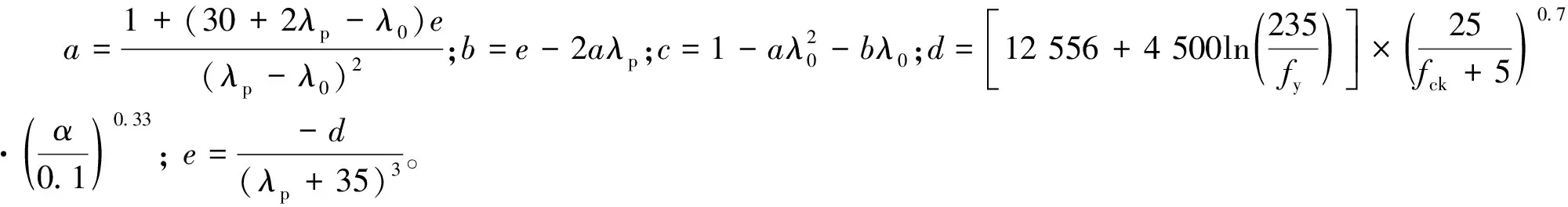

改变试件长细比、钢材强度、混凝土强度、含钢率、高宽比,其中H/B=1~4,fy=235~420MPa,fcu=30~50MPa,λ=20~120,α=0.05~0.3,采用高强混凝土、高强钢材和高含钢率相匹配的原则建立84个模型,在韩林海[15]提出的圆形、矩形钢管混凝土稳定系数公式基础上对84个试件有限元模拟结果进行回归分析,得到稳定系数公式:

(5)

方、矩形钢管混凝土柱界限长细比公式适用于圆端形钢管混凝土柱,具体如下:

(6)

(7)

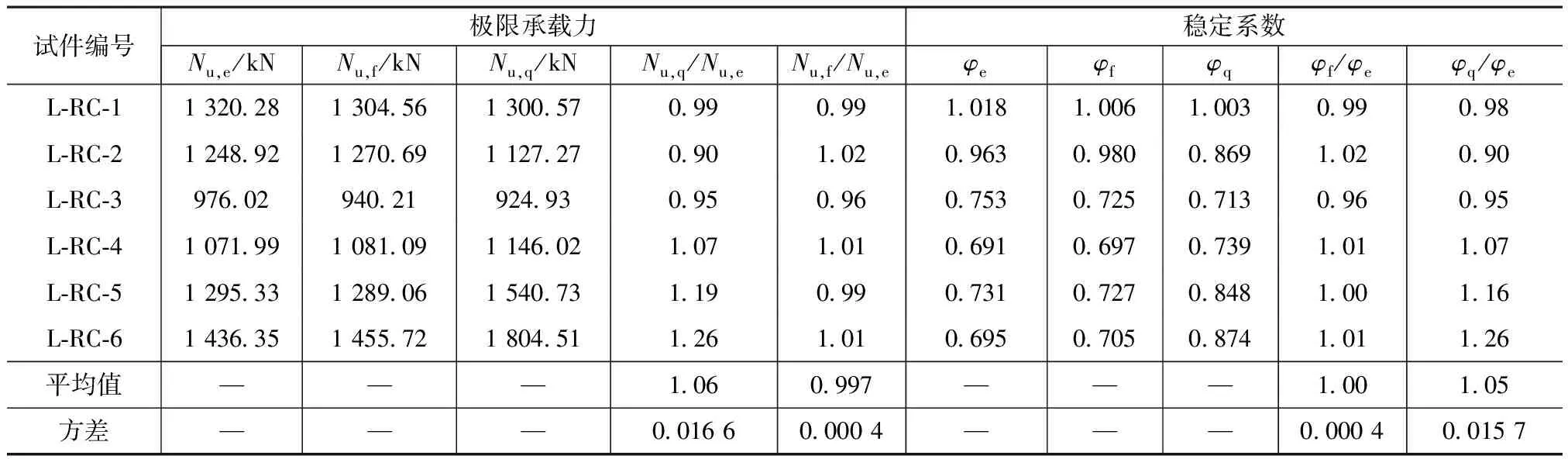

各试件稳定系数φ见表5。由表5可知:φq/φe的平均值为1.05,方差为0.015 7,故公式(5)较精确。

5.2 极限承载力

令钢管混凝土轴压稳定承载力为Nu,cr,圆端形钢管混凝土中长柱轴压极限承载力Nu公式为:

Nu=Acfck[1+(0.8+0.9B/H)ξ]

(8)

Nu,cr=φNu

(9)

式中:Nu为圆端形钢管混凝土短柱轴压极限承载力[7];φ为稳定系数;fck为混凝土轴心抗压强度标准值;H/B为高宽比;As为钢材截面面积;Ac为混凝土截面面积。

表4为圆端形轴压短柱极限承载力试验值与公式(8)计算值对比。结果表明,公式(8)可以准确计算圆端形钢管混凝土短柱极限承载力。则由公式(5)~(9)可计算圆端形钢管混凝土中长柱轴压承载力。表5为圆端形轴压中长柱试验极限承载力与公式(9)计算承载力对比。Nu,q/Nu,e平均值为1.06,方差为0.016 6,公式计算结果与试验结果吻合良好,精度较高。

轴压极限承载力试验值与计算值对比表4

轴压极限承载力、稳定系数的试验值、有限元值与公式(5),(9)计算值对比 表5

6 结论

(1)圆端形钢管混凝土短柱发生强度破坏,中长柱破坏时均产生明显侧向挠曲变形,发生弹塑性破坏,高宽比较小的试件跨中位置发生局部鼓曲,高宽比较大的试件上下对称发生鼓曲带。

(2)随着长细比的增加,圆端形钢管混凝土中长柱的承载力下降;随着含钢率的增加,试件承载力提高,且对于高宽比较大的试件,含钢率对承载力的影响更大。

(3)在ABAQUS参数分析基础上,提出了圆端形钢管混凝土中长柱承载能力简化公式,该公式计算结果与试验结果吻合良好,具有较高的精确度。