采煤区地表拉张裂缝演化及其控制因素物理模拟试验

黄 河,冯 宇,严家平,鲁海峰,刘 伟,郭宝伟,尚相春

(1.安徽理工大学地球与环境学院,安徽 淮南 232001;2.淮北矿业(集团)有限责任公司,安徽 淮北 235000)

0 引言

采动地裂缝形成的实质是采矿引起的力学作用在不同介质中的具体体现,随着采空区面积不断扩大,当集中应力超过岩石的强度时,岩层进入变形、破断的不平衡状态,其原始应力平衡状态破坏,引起地表各点非均匀沉陷和移动变形,当表土层受到的应力超过其极限强度,非连续变形超过表土层极限变形,土体沿着原有裂隙发生非连续破坏,形成地裂缝[1−3]。根据力学条件不同,采动地裂缝可分为张性、压性、扭性三类地裂缝,其中张性地裂隙发育较普遍[4]。影响地表拉张裂隙发育的因素较多,研究表明[5−6]:采煤区地表拉张裂隙形成是一个复杂的岩土力学时空演变过程,地质条件、开采工艺、岩层与第四系松散层物理力学性质等对拉张裂缝的形成与演化影响较显著。周长松等[7]通过模拟试验发现,地裂缝类型及其大小与上覆土质相关,若塑性指数高、黏性大的黏土受基岩破断影响形成宽度较大的地裂缝,释放应力后地裂缝难闭合。何国清等[8]认为在相似开采地质条件下,塑性大的表土层产生地裂缝步距较大,地裂缝尺寸也较大,但裂缝条数相对较少。胡振琪等[9]研究表明风沙区地表赋存较厚风积沙,具有高孔隙度和半流动性特征,力学强度差,地裂缝具有较强自修复特征。

采煤区地表拉张裂隙破坏了原有土层结构,加速了地表水和土壤养分的流失,造成严重的水土流失。范立民等[10],胡青峰等[11]研究发现,榆神府矿区高强度、大规模开采导致的地面塌陷、地裂缝等对当地的地质环境保护和生产生活造成严重影响。毕银丽等[12]研究表明采动地裂缝对土壤中水分运移产生较大影响。王锐等[13]通过对采空区地裂缝两侧植物生物量和植被覆盖度进行统计表明:裂缝两侧0~80 cm 范围内植物生物量和覆盖度显著减少。目前针对采煤区地表拉张裂隙的防治方法通常采用地表充填法等来减小拉张裂隙的规模和危害[14−16]。本文利用室内和现场试验,研究土体增湿及应力引导对拉张裂隙发育的影响,探讨采煤区地表拉张裂隙的有效防控技术。

1 室内模拟试验

1.1 试验目的

地表拉张裂隙发育受多种因素影响,本次室内试验主要研究在相同拉张应力条件下,土体含水量变化及表面的应力环境对土体表面拉张裂隙发育的影响。

1.2 试验装置

本试验采用自制模拟装置如图1 所示。试验装置主要由三部分组成,即装样盒、升降机和支架,其中装样盒尺寸为100 cm×40 cm×30 cm,其底部中间有一铰链,将装样盒一分为二,可沿铰链自由开合;升降机为机械式升降机,升降高度为0~20 cm。

图1 试验装置示意图Fig.1 Schematic diagram of testing device

1.3 试验方法

试验用土取自安徽理工大学附近场地,土粒比重Gs为2.74,塑限Wp为23.4%,液限WL为41.5%,塑性指数Ip为18.1,为黏土。试验前先将土晾干、破碎,过10 目筛子,烘干冷却后作为试验用土;按含水量分别为30%、35%、40%配制土样,配制时将水与烘干土进行充分混合、搅拌、浸润,静置24 h 后待用;装土前调节升降机使装样盒保持水平,将配制好的土样分层装入装样盒并进行压实,对下层土样表层进行打毛后再装填上一层土样直到装填好试验土样,控制土样密度。试验时在相对封闭的室内,利用加湿器来保持室内空气湿度,避免土样因蒸发等引起含水量变化,从而保证土样含水量的相对稳定。

试验时通过调节升降机高度使其上部装样盒沿铰链下倾,在土样内形成拉张应力,观察土样表面拉张裂隙发育情况及特征;升降机下降速率控制在1 cm/min,每下降1 cm 后在1 h 内观察土样表面拉张裂隙发展变化;至下降3 cm 后,在24 h 内持续观测拉张裂隙变化(在试验期间通过持续观测发现24 h 内裂隙发育基本稳定)。

本次试验除了分析含水量对土体表面拉张裂隙发育的影响,还研究了土体表面应力环境改变对拉张裂隙发育的影响。按上述方法制备含水量为35%的土样装入装样盒后,先在距离土样中线外侧5 cm 位置处,利用刀片划出一条深5 cm 的横向划痕贯穿土样,再按上述方法通过调节升降机来观察土样表面拉张裂隙发育特征。

1.4 试验结果与分析

含水量为30%时土样为可塑状,实测密度为1.29 g/cm3。在升降机下降4 mm 时在铰链位置上方土样表面出现微小裂隙;在下降1 cm 时裂隙发育较明显,裂隙基本贯通,呈近直线型;下降2 cm 时裂隙完全贯通,且拉张裂隙深度和宽度不断增大;下降3 cm 时裂隙宽度和深度持续增大并逐渐趋于稳定,裂隙最大宽度约7 mm,拉张裂隙发育情况见图2。

图2 含水量为30%的土样表面裂隙发育情况Fig.2 Development of surface cracks of soil sample with 30% water content

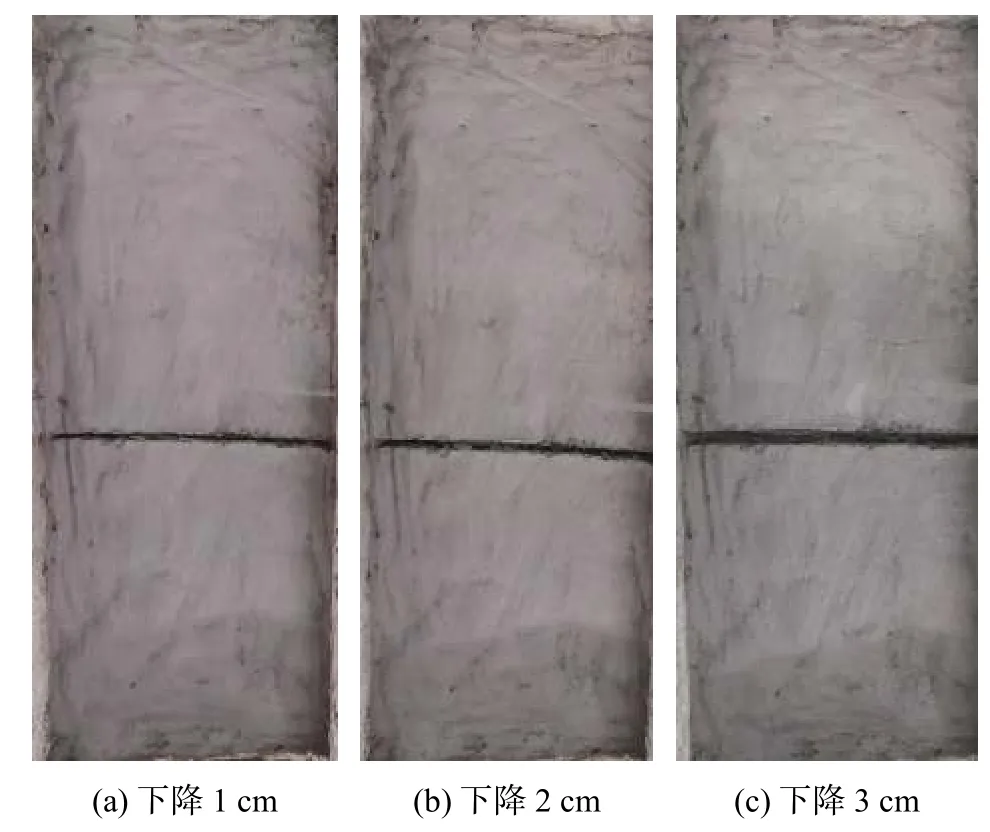

含水量为35% 时土样呈软可塑状,实测密度为1.29 g/cm3。在升降机下降1 cm 时土样表面无明显裂隙;下降2 cm 时,拉张裂隙出现并逐步贯通,裂隙呈近直线型,但有一定弯曲;下降3 cm 后,裂隙完全贯通,裂隙宽度和深度持续增大,裂隙最大宽度约4 mm,拉张裂隙发育情况见图3 所示。

图3 含水量为35%的土样表面裂隙发育情况Fig.3 Development of surface cracks of soil sample with 35% water content

含水量为40% 时土样呈软-流塑状,实测密度为1.28 g/cm3。在升降机下降1,2,3 cm 时均未产生拉张裂隙(观测时间同上)。

在土样中添加划痕后,当升降机下降0.5 cm,土样中划痕处裂隙开始扩展,下降1 cm 时,人为划痕扩张至5 mm;下降到2 cm 时,人为划痕处裂隙由5 mm 扩张到12 mm;下降到3 cm,人为划痕由12 mm 扩张到16 mm,且竖直贯穿到土样底部。原先产生拉张裂隙的位置在本试验中并未产生拉张裂隙,其他位置拉张裂隙发育也不明显,裂隙发育情况见图4。

图4 含水量为35%添加划痕的土样表面裂隙发育情况Fig.4 Development of surface cracks of soil sample with 35% water content and scratch

由试验结果可知,黏土体含水量变化对拉张裂隙发育有显著影响。随着黏土体含水量增高,拉张裂隙发育的宽度和深度均显著降低,且拉张裂隙形成时间明显滞后;当含水量增大至40%时,不会产生拉张裂隙。而土样表面应力环境改变对裂隙发育影响明显,拉张裂隙优先在划痕处扩展,可有效避免原先易产生拉张裂隙位置处产生裂隙。

黏土体含水量不同,土体呈现不同的状态,其变形性质也不同;当含水量较高时,其塑性变形能力较强。试验时土样密度相同、升降机下降高度相同,在土样内产生的拉张应力基本相似,且在铰链正上方处土样表层拉张应力最大。在拉张应力作用下土体产生拉伸变形,当土体塑性变形能力较弱时,拉伸变形量超过塑性变形量,就容易产生拉张裂隙;当土体塑性变形能力较高时,拉伸变形部分或全部转化为塑性变形,就不易产生拉张裂隙,且拉张裂隙发育较慢且规模变小。试验中随着土样含水量30%、35%、40%不断增高,其塑性变形能力也不断增强,因此在相似拉张应力条件下,土样表面拉张裂隙发育规模逐渐变小,至40%时因其塑性变形能力大,就不会产生拉张裂隙。

在土样中添加划痕,实际上就是在土样表面人为形成一个应力薄弱区。当这个应力薄弱区范围内存在拉张应力时,拉伸变形将优先在应力薄弱区反映;通过人为设立应力薄弱区,可以有效改变拉张应力发育位置及方向。

2 现场试验研究

为了研究采煤区地表拉张裂隙发育的有效防控技术,本次研究基于室内试验结果开展了拉张裂隙防控现场试验研究。

2.1 试验场地基本情况

本次现场试验场地选择淮北矿业(集团)有限责任公司孙疃煤矿1047 工作面。孙疃煤矿为生产矿井,位于安徽淮北矿区,地貌类型属于黄淮海冲积平原,上覆第四系松散层厚约200 m,下伏C-P 含煤地层。1047 工作面是孙疃煤矿当前主采工作面,走向长560 m,倾向宽220 m,切眼方向150°,机巷、风巷方向为60°。采煤方法为综采法,采深−280.4~−427.3 m,主采煤层为10 煤,采厚约3.3 m。1047 工作面表层土体为黏土,其基本性质与室内试验所用黏土基本相似,其基本性质参数详见表1。

表1 室内试验与现场试验黏土基本性质对比Table 1 Comparison of clay properties between laboratory test and field test

由现场调查可知,1047 工作面回采期间,地表拉张裂隙发育明显。按发育特征地表拉张裂隙分为两大类,一类是平行于切眼方向的拉张裂隙(切眼裂隙),一类是平行于机巷、风巷的拉张裂隙(风机裂隙)。“切眼裂隙”随着地下采煤活动的推进从无到有、由小变大再逐渐变小,最后趋于闭合;而“风机裂隙”随着工作面推进不断向前延展,裂隙宽度及深度逐渐发展,趋于稳定并长期存在。“切眼裂隙”发育宽度和深度相对较小,裂隙宽度从几毫米到几厘米不等,深度从几十厘米至2~4 m 不等;“风机裂隙”宽度从几厘米到几十厘米不等,深度从几十厘米至几十米不等。“切眼裂隙”主要发育在当前开采位置前方150 m 范围,裂隙间距8~12 m不等,“风机裂隙”主要发育在风巷、机巷外围60~150 m范围,一般会发育多条,呈一定间隔出现。

本次试验针对这两种不同类型的拉张裂隙,分别采用增湿法和应力引导法,来研究拉张裂隙的有效防控技术。增湿法试验地块选择在1047 工作面切眼前方370 m处的一块40 m×40 m 的地块(当前回采位置从切眼向前推进至220 m),试验地块位置参见图5。应力引导法试验点选择发育显著的一条“风机裂隙”。

图5 现场试验地块位置示意图Fig.5 Location of field test site

2.2 试验方法

增湿试验时,根据井下采煤活动推进速度,结合地表拉张裂隙发育情况,在拉张裂隙即将影响到试验地块之前,利用水泵从邻近水源抽水浇灌试验地块,每天连续浇水4 h 后,经过20 h 的自由入渗,利用水分速测仪对试验地块土体含水量及渗透深度进行测量,持续5 d。由测试结果可知,表层0.5 m 深度内土体含水量显著增高,由原来21%增大至35%。随着工作面向前推进,观测试验地块与周边未增湿地块地表拉张裂隙的发育情况。在观测期间为了减小因蒸发而导致的土体含水量降低影响,利用水泵喷洒的方式适量地浇水,保持土体含水量的相对稳定。

应力引导法试验时,选择一条典型的“风机裂隙”,裂隙呈北偏东30°方向延伸,在裂隙末端未出现裂隙处,利用轻便钻机施工一排深度3.0 m、孔径50 mm、孔间距0.5 m 的20 个钻孔,长度约10 m,钻孔排列方向为北偏东25°(与原裂隙延伸方向偏转5°),然后用铁锹在每两个钻孔间直切一条深0.3 m 的切痕,观测此“风机裂隙”随着工作面推进时的发展情况。

2.3 试验结果分析

随着工作面持续向前推进,“切眼裂隙”仍不断出现,但通过对与“切眼方向”平行的增湿地段和未增湿地段拉张裂隙发育情况进行观察,表现出显著的差异性,具体观测结果见表2。由试验结果可知,增湿地段拉张裂隙发育数量及宽度等均显著减少,表明增湿法对抑制地表拉张裂隙发育有显著效果。

表2 不同试验地段拉张裂隙发育情况对比Table 2 Comparison of tensile fractures development in different testing sections

对应力引导的“风机裂隙”进行观测发现,随着工作面不断推进,新生成的拉张裂隙基本沿着钻孔排列方向发展,后在第13 个钻孔位置处(约6.5 m)裂隙方向发生改变,基本又回到原先延展方向,拉张裂隙宽度基本未变。这主要是由于形成“风机裂隙”的拉张应力巨大,裂隙发育规模较大,且方向基本固定,在小范围内应力环境改变可以对裂隙方向产生影响,但从大范围来看,对拉张裂隙影响较小。本试验表明通过应力引导法可以在一定范围内改变地表拉张裂隙发育方向,对保护拉张裂隙延展方向上特定的小目标物具有一定的效果。

3 结论

地表拉张裂隙的形成是采煤区常见的一种地质灾害现象,往往会造成采煤区水土流失和生态环境恶化。本次研究通过室内模拟试验、现场试验研究了黏土体含水量变化及应力环境改变对拉张裂隙发育的影响,室内模拟试验结果表明:随着黏土含水量增高,拉张裂隙发育的宽度和深度均显著降低,且拉张裂隙形成时间明显滞后,当土样含水量增大至40%时,表面不会产生拉张裂隙;在土样表面人为形成应力薄弱区,可以有效改变拉张应力发育位置。

通过在孙疃煤矿1047 工作面开展增湿法和应力引导法抑制拉张裂隙现场试验,试验结果表明:增湿法对抑制“切眼裂隙”有显著效果;应力引导法在一定范围内改变“风机裂隙”发育方向有明显效果。本次研究结果对于指导采煤区地表拉张裂隙的有效防控具有重要的指导意义。