镇城底矿选煤厂精益化管理探索与实践

张治军,仝战伟

(1.山西焦煤集团股份有限公司 洗选加工部, 山西 太原 030006; 2.西山煤电集团 镇城底矿选煤厂, 山西 古交 030200)

当前国有企业正处于全面深化改革的关键期,面对复杂的经济局势, 低效率、粗放式、高成本的管理模式制约了煤矿企业的发展,削弱了煤矿企业的市场竞争能力。为此,镇城底矿选煤厂积极响应山西焦煤集团提出的精益化管理理念,将该理念融入到选煤厂的管控流程中, 不断改进分选工艺,深入探究影响洗煤成本控制的各个要素,以期在改进工艺技术的基础上,加强精益化管理,实现对洗煤成本的控制,提升企业的核心竞争力。

1 镇城底矿选煤厂概况

镇城底矿选煤厂隶属于山西焦煤西山煤电集团公司,于1986年11月20日与矿井同步投产,是与镇城底矿配套的矿井型选煤厂,工艺采用跳汰+直接浮选,设计处理能力150万t/年;历次技术改造后,目前为不脱泥双系统重介+浮选联合工艺流程,年入洗能力250万t,高、低硫煤配比入洗,浮选入料为-0.5 mm级细粒煤泥。主要产品为“镇城底牌”十级肥精煤。

2 改进工艺,提高效益

2.1 增加粗煤泥分选工艺

2.1.1 煤泥分选概况

目前,该厂缺少粗煤泥分选系统,部分+0.5 mm粗颗粒进入浮选系统,影响浮选效果;进入浮选系统煤泥量大,导致入浮浓度过高,浮选机处理能力受限,而矿浆通过量有限,不能无限增加稀释水达到最佳浮选入料浓度,造成药耗大,浮精灰分波动大,严重影响浮选精煤产率。

2.1.2 技术方案

对现有系统管路进行改造,将中煤磁尾桶与精煤磁尾桶联通,然后用泵将磁尾矿打至新增的分级旋流器进行分级;分级旋流器溢流至浮选缓冲池进行浮选,分级旋流器底流至TCS粗煤泥分选系统进行分选。分选出的精矿用泵输送至TCS精矿分级旋流器进行浓缩,分级旋流器溢流至浮选入料池,底流至现有沉降离心机进行脱水;TCS尾矿可进入浮选缓冲池再次进行浮选,也可根据灰分情况,脱水处理后作为中煤产品回收。改造后的工艺流程见图1.

图1 镇城底矿选煤厂粗煤泥改造流程图

2.1.3 经济效益

1) 减少浮选入料量,节约药耗。

进入TCS的入料占入浮物料的45%左右,这部分物料通过粗煤泥分选后,不再进入浮选,可有效减少入浮量,达到最佳入浮浓度并降低药耗。以2020年为例,浮选药耗起泡剂100.25 t/年,价格5 300元/t,捕收剂药耗273.92 t/年,价格8 300元/t,全年费用280.48万元,减少入浮量45%,药耗按照减少45%计算,节省药剂费用126.22万元/年。

2) 提高回收率,增加经济效益。

增加粗煤泥分选工艺后,0.5~0.2 mm物料进入TCS分选,降低了浮选入料粒度,解决现有浮选系统跑粗问题,浮选效果更佳,可在一定程度上提高回收率。经过测算,浮精回收率可提高0.5%左右。按2020年入洗原煤162万t,浮选入料煤泥量占20%,精煤价格按1 200元/t,煤泥价格按50元/t计算,可增加销售收入186.3万元/年。

3) 降低精煤水分,节约运输费用。

TCS分选精煤采用沉降过滤式离心机脱水,水分16%,浮选精煤采用快开压滤机脱水,水分22%左右,工艺改进后,水分降低6%. 按照原煤量162万t/a,入浮比例20%,TCS精煤产率82%计算,TCS精矿年产量11.95万t. 运输费用0.2元/t·km,按照平均运输距离600 km计算,吨煤运输成本120元,节省运输费用86.04万元/年。

综上所述,增加粗煤泥分选系统后,可增收节支398.56万元/年。

2.2 增加智能加药系统,降低油耗

2.2.1 技术方案

增加浮选智能加药系统,浮选机加设自动调节入料流量、浓度大小、泡沫层厚度、充气量大小及自动加药等装置,矿浆灰分在线检测仪入料引自浮精矿浆流入浮选精矿池的精矿管,实现尾矿和浮精灰分跟踪检测,根据检测数据自动调整浮选操作(加药量、配比及尾矿闸阀提起高度等);新增浮选加药站,实现浮选药剂的除杂、准确定量添加和乳化;浮选自动化系统平台与浮选加药站和矿浆灰分在线检测仪连接,对整个浮选系统进行同时具有前馈和反馈的闭环自动调节和控制。

2.2.2 效益分析

1) 确保浮精灰分合格且稳定。

浮精产品灰分一般波动较大,经常出现浮精产品超灰的现象,为了保证最终精煤产品达标,需要由重介精煤产品为其“背灰”,这直接导致重介精煤产率降低,损失重介精煤。矿浆灰分在线检测仪能够对浮精灰分超标做出迅速正确的反应,当灰分超标时,浮选智能加药系统根据灰分检测结果进行反馈控制,每间隔20 min或30 min进行一次浮选加药调节,将灰分由超标及时拉回至要求范围内,减少甚至消除重介“背灰”,提高重介精煤产率。

2) 降低浮选药耗。

浮选系统药剂用量较大,通过增设浮选智能加药系统(图2),其中的浮选加药站设置有乳化装置,能够将普通药剂乳化为乳化药剂,提高浮选药剂的使用效率,降低药耗。同时矿浆灰分在线检测仪对浮精矿浆灰分实时检测,能够快速反映出灰分超标、加药量过大的情况,从而迅速减少加药量,降低浮选药耗,降低浮选药剂成本。

图2 浮选智能加药系统示意图

3) 实现浮选系统无人值守,达到减员增效。

矿浆灰分在线检测仪作为浮选系统的“眼睛”,减少了采制化工作量,减轻了职工劳动强度。浮选智能加药系统可将浮选系统由岗位制转换为巡检制,实现浮选系统无人值守,达到减员增效的目的。

3 优化产品结构

由于矿井衔接问题,目前该厂入洗原煤低硫煤多、高硫煤少,产品硫分较过去明显降低,若继续按原来质量规格(灰分≤10.00%,硫分≤1.30%,挥发分24.00%~28.00%,胶质层指数Y值>25.0,黏结指数>85)产品销售,质量过剩严重。鉴于此,该厂调整产品结构,增加硫分≤0.80%(其它指标不变)质量规格产品,根据高低硫原煤储量合理组织高低硫煤生产,按照精煤质量规格分别入产品仓,实现分装分销,按质论价,提升精益化管理水平,最大限度创造经济效益。按目前该厂每月发运低硫产品1万t,每吨多销售30元计,月增加效益30万元。

4 精益化管理措施

4.1 加强生产管理,降低介耗

1) 改善精煤弧形脱介筛分料效果,使两套系统精煤筛分料均匀,起到降低介耗作用。

2) 完善精煤脱介筛喷嘴清理考核制度,除每次停车后必须处理交叉喷嘴堵塞的问题外,当生产过程中出现连续两个及以上喷嘴堵塞时,必须停车处理。

3) 生产中根据系统煤泥含量大小及时对磁选机进行分流调整,保证介质分流量控制在合理范围内。及时清理弧形筛板的筛缝,筛板定期掉头使用。

4) 定期检查旋流器的使用情况,发现瓷砖损坏或脱落,及时修补。

5) 加强跑、冒、滴、漏治理与控制,减少介质损失。

6) 选用优质磁铁矿粉,加强对磁铁矿粉的检测,最大限度保证介质回收。

4.2 加强用电管理,降低电耗

1) 合理安排开车时间,避免高峰开车。

2) 严格控制长明灯,停车时间照明系统全部关闭,实现“黑灯工厂”。

3) 开车时合理控制处理量,严禁开空车,避免设备欠载运转,缩短开车时间。

4) 合理提高用电率,保证无功补偿系统正常投入运行,确保功率因数在0.92以上。

5) 加强对设备的维护保养,优化设备使用性能,确保设备润滑良好,减轻设备运转负荷,降低用电量。

4.3 加强材料配件管理,修旧利废

1) 加强材料消耗定额管理,将指标分解落实到各车间,严格材料月度计划审批和“智能卡”系统管理。

2) 加强修旧利废管理。各车间加强大宗材料、可回收复用材料管理,如LED灯具的维修复用、快开压滤机模板铁把手底孔丝扣损坏后,可重新开孔套上丝扣使用等。

3) 加强设备预防性检修,记录配件使用周期,开展修旧利废工作。

4.4 严控经营成本

1) 压缩可控费用支出。严格控制差旅费、办公费、业务招待费,2020年起,该厂办公用品全部实现“焦煤易购”网上比价采购,降低办公成本,从严控制各类费用支出。

2) 加强成本工程管理。优先保障涉及安全、生产、环保类工程,压缩非生产性工程项目。

3) 优化职工配置,降低人工成本。继续加大转岗分流力度,开展全员岗位操作技能培训,为对外托管工作做好人力资源储备,开展对外托管选煤厂业务,实现对外增收创收。

5 实施后效果

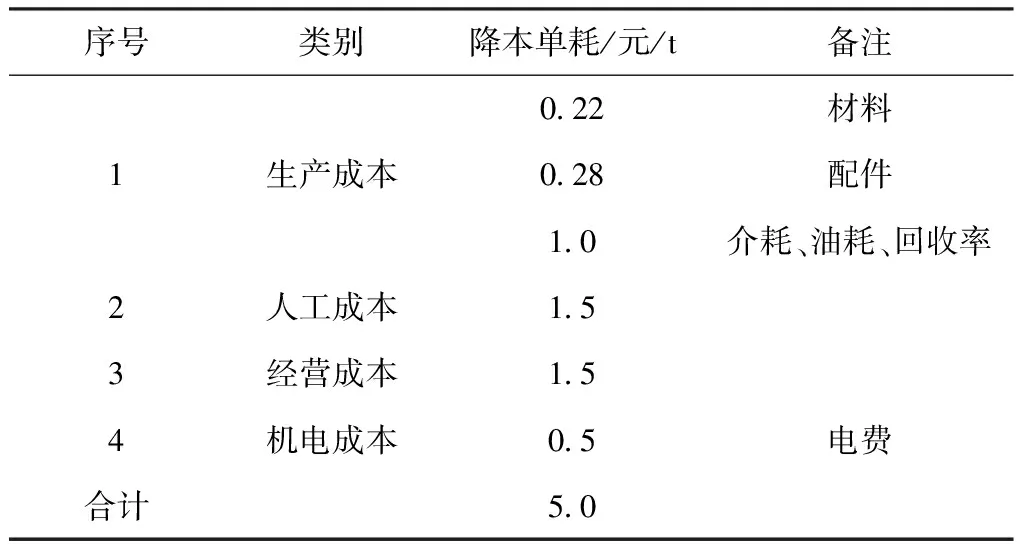

精益化管理措施实施后,经测算,原煤入洗成本约降低5元/t,明细见表1.

表1 原煤入洗成本降低明细表

6 结 语

采取精益化管理措施后,镇城底矿选煤厂降本增效效果明显,创造了可观的经济效益。选煤厂应加强工艺改良,定期更换老化陈旧设备,加大选煤技术人才培养,全面实现对成本的管控,逐渐提高精益化管理水平,从而实现选煤厂的高质量发展。