高压旋喷灌浆技术在土石围堰及滦河复杂地质条件下的应用

□韩荣生

高压喷射灌浆技术70年代初期引进我国,因该邻域施工队伍素质差异及疏于管理等问题,导致出现了一些失败案例,尤其是在我国北方地区的水利防渗工程中,成功案例相对较少,在工程界褒贬不一。本文通过对高压旋喷灌浆技术在高水位及复杂地质条件下的应用分析,有助于工程界对高压旋喷灌浆技术的重新认识,使高压旋喷灌浆技术在水利工程中解决地基加固及基础防渗问题方面充分发挥其技术优势和经济价值,提高社会效益。

1.工程概况

1.1 工程地质条件

昌黎县2019年度地下水超采综合治理地表水灌溉工程,位于河北省秦皇岛市昌黎县朱各庄和靖安镇境内,场区位于山区,属山前冲积平原。主要建设内容包含:引滦干渠渠道清淤疏浚并衬砌、新建渠首泵站。其中新建渠首泵站须通过围堰防渗截流后才能进行施工建设。渠首泵站的临时围堰由山体破碎土体回填而成,必须通过防渗截流,阻断地下水渗入,才能进行基础施工。

泵站轴线所在地面整体呈碗型,泵站两端地面较高,高程23.33~26.20m,泵站中心位置地面较低,高程18.12m,高差较大,高差5.21~8.08m,在勘探深度范围内,场区地层岩性由上而下有:人工堆积(Q4s)碎石,第四系全新统冲积(Q4al)圆砾、卵石,奥陶系马家沟组(01~2m)灰岩。

勘察期间,渠首泵站所毗邻的滦河内有地表水,地表水位高程20.40m,水深2.20m;钻孔内揭露地下水埋深3.10~5.10m,水位高程20.23~22.45m,地下水主要来源于基岩裂隙水和滦河水渗透补给。

1.2 工程围堰概况

渠首泵站的临时围堰填筑本着就近取土原则,采用山皮土(内含碎石、大石块)水中填筑,填筑高度达6.0~9.0m不等,土层松散,透水性强,河道水位高,水压力大;临时围堰下卧河床部分为砂卵石地层,由于采砂严重,存在深度不等的砂坑,砂卵石地层卵石含量高(内含大块卵石、孤石);同时经实际查勘发现:在围堰填土与下部砂卵石间还夹杂着厚度0.3~1.50m不等的淤泥层;而砂卵石层下部基岩溶洞发育,溶洞多。形成了多种复杂地层叠加的地质构造,给围堰截流施工造成很大困难。

2.施工问题

原围堰防渗截流施工拟采用冲击钻结合液压抓斗机械成槽,形成厚度为30cm厚的薄壁混凝土防渗墙,防渗墙轴线长185m。计划工期:2019年12月11日—2020年1月20日。

2019年12月21日进场ZZ-6A型冲击钻机2台进行围堰施工,由于冲击钻成槽是在施工过程中将地层劈裂成槽,冲击振动大,对地层扰动显著,液压抓斗施工是大面积开挖,其施工过程会导致地应力的释放,容易引起基础的变形和坍塌,而且所浇筑的刚性砼防渗墙的稳定性和变形的适应性比较差;防渗墙施工过程中塌孔严重无法成槽;导致施工受阻。至2020年3月中旬,仅完成了10多幅(幅长1.5m)薄壁地下连续墙。严重滞后施工进度计划,无法保证工期要求。基坑围堰及下部河床透水严重,发现2处涌水点。

因冲击钻成孔困难,无法保证施工工期,2020年3月15日进场长臂钩机进行槽孔试开挖,因长壁钩机施工抓斗来回往返槽孔,孔内泥浆受到重复的扰动,致使槽孔壁坍塌严重,依然无法成孔。

造成冲击钻和液压抓斗无法成孔和基坑内涌水的主要原因是:导流围堰采用进占法施工,新填筑围堰容易受扰动导致松散;围堰下部河床部分由于采砂严重,存在深度不等的砂坑,砂卵石地层卵石含量高(内含大块卵石、孤石),土层松散;围堰透水性强,河道水位高,水压力大。河道左岸涌水为山体基岩裂隙水汇聚形成。

3.解决方案

至2020年4月底围堰防渗仍进展缓慢,无法正常开展。鉴于复杂多变的地层情况,地下连续墙已无法继续施工,当时滦河水位较高,汛期即将来临,渠首泵站围堰和基坑防渗施工迫在眉睫,工期紧,任务重,必须采取切实可行的工艺方法对渠首泵站临时围堰截流防渗进行抢工,以保证汛期来临之前完成泵站基础施工,确保安全度汛。

经现场试验进行方案比选,最终选用高压旋喷防渗墙灌浆技术对基坑围堰进行防渗处理,施工速度快,防渗效果佳,为按期完成施工任务提供了保证。

4.高压旋喷防渗墙施工

4.1 旋喷施工工序

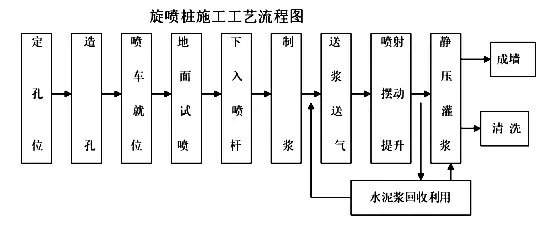

两管法高压旋喷灌浆工艺基本原理是采用高压水泥浆、压缩空气两种介质的高压喷射灌浆法进行切割、置换成墙的施工方法:即采用压缩空气保护的高压水泥浆水平方向喷射切割破坏地层;通过冲切掺搅、升扬置换、充填挤密、位移袱裹、渗透凝结等作用在地层中一定范围内形成连续的水泥固结体连接成墙,从而达到止水帷幕的防渗效果。见图1。

图1 高压旋喷灌浆工艺流程图

首先通过潜孔钻机施钻成孔,在钻孔过程中详细了解地层变化情况,做好记录,为后序高喷灌浆创造条件;根据钻孔记录的地层情况,高喷灌浆时对高压水泥浆压力和提升速度等参数进行适当调整,以达到最佳的喷射效果。

4.2 旋喷布孔施工

根据现场地质资料,结合以往类似工程的施工经验,高压旋喷桩桩径800mm,

孔距:钻孔中心间距600mm;孔深:深入卵石层下灰岩50cm以上。钻孔垂直度不大于1%L;并对下部基岩岩面位置进行确认。见图2。

图2 旋喷桩布孔示意图

4.3 旋喷桩施工

高压水泥浆:压力33MPa,流量90L/min

压缩空气:压力0.6~0.8MPa,流量3m3/h

水泥浆比重:1.60(水灰比:1∶1)

提升速度:15cm/min

旋转速度:8~12r/min

4.4 造孔施工工艺

造孔采用全站仪结合卷尺测放孔位,偏差控制在10mm内;钻机就位,采用十字定点法确定孔位,偏差不大于5cm;设备就位后,钻机调平,用水平尺从正、侧面校正水平。

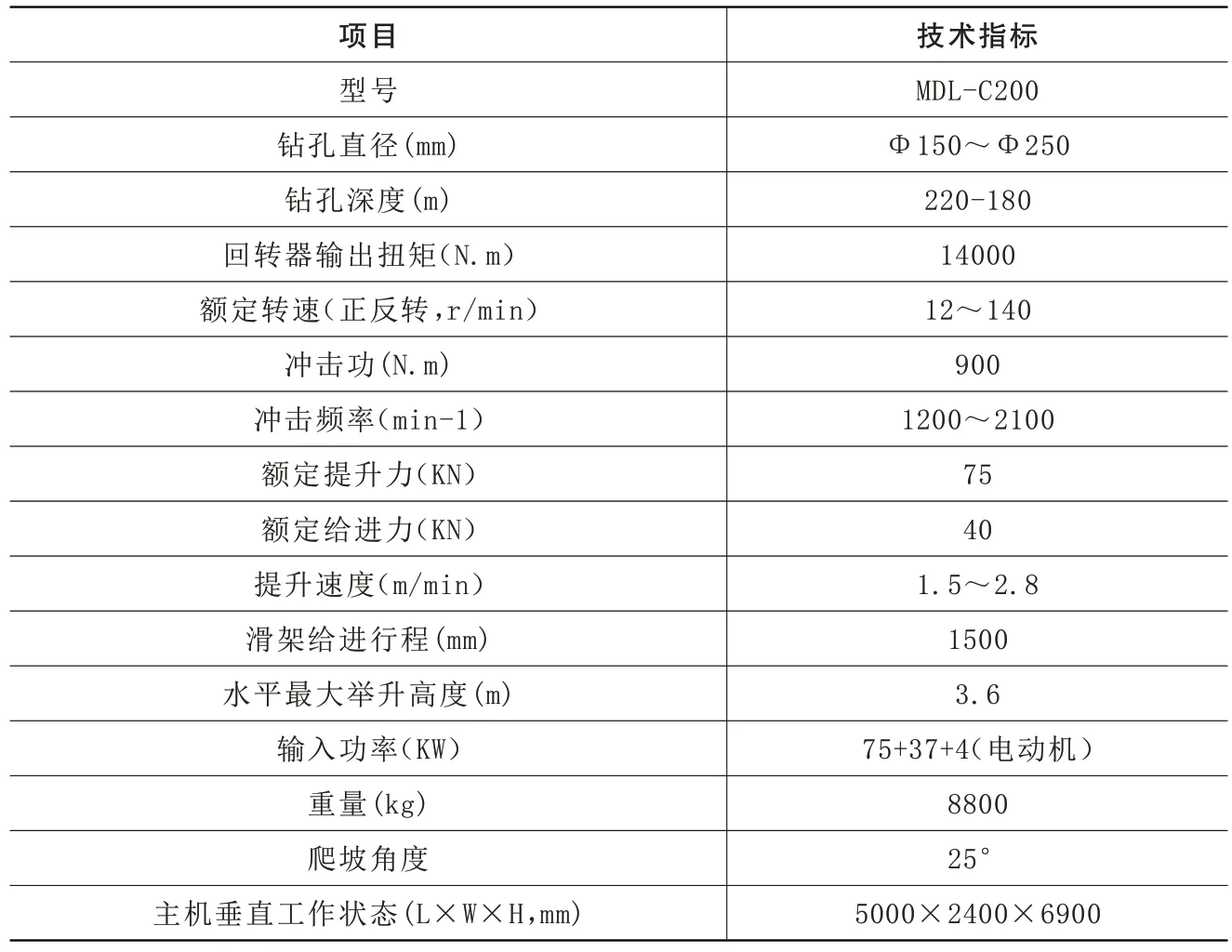

采用MDL-C200型多功能顶驱钻机双管钻进工艺,见表1。液动锤跟管钻进,钻孔时采用泥浆固壁;动力头带有变频顶驱振动,钻杆和钻杆钻头、外管及外管钻头全部参与传递冲击功,成孔质量好,效率高。孔径不小于135mm,钻孔到设计孔深,下放直径90mmPVC护壁管,起拔套管移至下一孔位。

表1 MDL-C200型多功能顶驱钻机技术指标

钻进过程中,出现泥浆严重漏失,孔口不返浆时,采取加大泥浆浓度,泥浆中掺砂或向孔内填充堵漏材料等措施,直到孔口正常返浆后再继续钻进。

4.5 两管法高压旋喷灌浆

设备选用:高喷台车GS-400A:高度18~20m;

高压泥浆泵:XP-90高压泥浆泵;

空气压缩机:流量3m3以上,压力0.6~0.8MPa;

4.6 施工材料

水泥选用PO.42.5普通硅酸盐水泥;

水选用滦河水,水质满足要求。

4.7 高压旋喷桩灌浆施工

高喷台车就位必须水平,高喷灌浆管须安放在钻孔中心;下放喷射管位置必须到设计深度位置;喷射管下放到预定位置后,送符合设计要求的高压水泥浆和压缩空气,待孔口返出水泥浆液后方可旋转提升;在灌浆管提升过程中,随时调整灌浆压力和提升速度,尤其在变层部位要严格控制;高压旋喷灌浆完成后,必须采用高配比水泥浆或好的回浆进行多次回灌,直至密实充填至孔口;高喷灌浆全孔连续作业。

4.8 高压旋喷桩施工

水泥浆液应随配随用,并应在高压喷射注浆作业过程中连续不停的搅拌。经常测试水泥浆液的进浆和回浆比重。

在高压喷射注浆作业过程中,重新进行高压喷射灌浆作业的搭接长度不应小于0.5m。

高压注浆过程中,出现压力突降或骤增,孔口回浆浓度和回浆量异常,甚至不返浆等情况时,应查明原因,及时处理。

围堰防渗完成后,进行基坑排水,发现漏水点应针对性增加旋喷桩进行加密补喷,直至达到设计的防渗效果。

4.9 施工中遇到的问题

由于本工程特殊的地质条件,因此在施工过程中,出现的问题较多,主要体现在以下几个方面:

跑冒现象严重:由于地层结构主要以砂卵石为主,下部基岩岩溶发育,在钻孔灌浆过程中,漏浆冒气现象尤其严重,串孔串气最长距离多达40~50m,尤其是Ⅰ序孔,河道及围堰内多处水面冒气,孔间串气最远距离15m以上,钻孔过程基本无返渣,灌浆过程中液面仅停留在孔口,Ⅱ序孔仅局部漏浆冒气,大部分孔串气现象消失,孔口返浆返渣情况良好,局部见水泥结块。虽然采取潜孔锤跟管钻进,并置换PVC管护壁,但由于串孔现象严重,塌孔严重造成PVC管局部变形,下管困难。灌浆过程中,漏浆现象严重,尤其是Ⅰ序孔。

针对本工程出现的问题,高压旋喷灌浆施工过程中,采取的以下主要施工措施:一是钻孔采用潜孔锤跟管钻进工艺,但动力采用液压驱动并结合水动冲击,避免了钻孔采用压缩空气对筑坝填土及砂卵石层中细颗粒物的扰动,造成空隙加大,容易造成灌浆时浆液流失严重。二是高压旋喷灌浆过程中,对于漏浆严重,甚至于不返浆部位,采取灌浆时孔口回填细砂,降低提速以及降低气压等措施,直至孔口返浆后继续提升。三是鉴于本工程地层结构的复杂性,钻孔时针对每一个钻孔地层分界点明确标记,高压旋喷灌浆时针对溶洞充填物、砂卵石层、淤泥及筑坝填土等,分别采用了不同的施工参数。四是对于漏浆严重的个别孔段,采取了背水侧补喷措施,确保局部地段不渗漏。五是Ⅰ序孔灌浆时,局部串气现象严重地段,高压喷射灌浆调整为单管旋喷工艺进行施工。以减少浆液流失。六是为增加浆气射流的掺搅作用,将方量为3m3空气压缩机调整到6m3空压机,压缩空气压力不做改变。

5.结语

采用高压旋喷灌浆技术处理基坑围堰的防渗问题,噪音小,污染少,成本低,进度快,防渗效果佳,是理想的方案选择。

高压旋喷桩技术在复杂地质条件下处理地基防渗问题的成功应用,将会给水利工程施工中的地基处理提供更多的选择,大力推广这一技术的实践与应用,不仅可以降低成本,节约投资,还会取得巨大的社会效益。