碳纳米管含量对碳纳米管/聚丙烯复合材料性能及微结构制品的影响

刘 根,辛 勇

(南昌大学 机电工程学院,江西 南昌 330031)

1 前 言

聚丙烯(PP)作为一种通用高分子聚合物,无毒无味,生产成本低,具有优异的耐腐蚀性,加工性能好,可用于制造各类复杂塑料组件,在某些领域还可以取代金属和陶瓷等传统材料。但在薄壁微结构制品的生产中发现,其强度、韧性等方面往往满足不了要求。碳纳米管(CNTs)自从1991年被LIJIMA发现以来[1],由于其具备优异的力学性能、电学性能和磁学性能,受到广泛关注。前人的实验研究表明,将CNTs添加到聚合物中可以显著提高聚合物的强度、韧性和导电性[2],还可以保证结构的稳定性[3]。因此,许多学者在聚合物基体和CNTs组成的纳米复合材料领域开展了深入的研究[4-5]。

随着近年来产品微型化的趋势,微系统技术的迅速发展为聚合物纳米复合材料开辟了新的应用领域。特别是以CNTs为增强体的聚合物基复合材料是制备微尺度器件的理想材料[6]。CNTs对聚合物材料的增强程度主要依赖于CNTs在聚合物基质中的分散程度,而CNTs的分散程度与CNTs的含量、取向以及加工条件等[7-9]因素有关。因此,通过改善CNTs在聚合物中的分散性问题,对于将CNTs/PP复合材料成功应用于微结构制品生产具有重要意义。很多学者注重克服CNTs团聚问题的研究[10-12]。AL-SALEH等[13]采用溶铸法制备了CNTs填充聚碳酸酯/聚苯乙烯(PC/PS)的共混物,这种方式制备的量少,而且溶剂对环境的影响不利于工业化生产。SUMITOMO等[14]对比了超声辐照和机械搅拌的分散效率,发现超声辐照的分散速率高于机械搅拌,但会导致纳米材料的缺陷或结构变性,进而使性能降低。还有学者将合成聚合物嫁接到纳米材料上[15],这种方式提供了一种将纳米材料填充到聚合物的思路,但是否适用于CNTs,尚需相关实验验证。

基于CNTs/PP复合材料在微结构制品中的应用,考虑到工程生产的成本及环境问题,本研究采用稀释母料方式以改善CNTs的分散问题。通过研究复合材料形貌、结晶行为和力学性能以及通过流变分析预测CNTs/PP复合材料的加工性能,明确CNTs对PP的增强机理,为微结构产品实际加工过程提供理论指导。

2 实 验

2.1 实验原料

PP型号为T30S,熔融流动指数3.0 g/10 min,中国石油天然气股份有限公司抚顺石化分公司生产。CNTs型号为TNIMI,中国科学院成都有机化学有限公司生产,纯度>95%,长度为10~30 μm,外径为5~15 nm,比表面积SSA为220~300 m2/g。

2.2 实验过程

准备CNTs和干燥后的PP,两者质量比为1∶4,再加入2 g扩散油进行初步混合。然后在同向双螺杆挤出机(SHJ-35)上进行混合造粒,配制出CNTs含量为20 wt%的CNTs/PP复合材料母粒。双螺杆挤出机参数:螺杆直径35.6 mm,喂料转速13 r/s,熔体温度和压力分别为190 ℃和2.10 MPa。将母粒在80 ℃干燥4 h,然后对母料进行稀释,将PP原料和CNTs/PP母料按照一定比例,相同工艺挤出造粒,分别制备CNTs含量为1、2、3和5 wt%的复合材料。将造粒后的复合材料颗粒在80 ℃干燥4 h,然后在Demag Haitian ET50注塑机上注塑成型,熔体温度为200 ℃,注射速度为20 mm/s,注射压力为70 Bar,保压压力为50 Bar。采用实验室专门设计的模具同时加工出哑铃型样条、V型缺口冲击试样。将1 wt%CNTs的复合材料在日本新泄注塑机(MD1005)上加工出具有微结构特征的面板,凹槽薄壁厚度为0.3 mm,如图1所示。为了保证流体充满微小型腔,经优化工艺参数,最终设定熔体温度为240 ℃,模具温度为20 ℃,注射速度为160 mm/s,注射时间0.64 s,冷却时间8 s。

图1 微结构制品主视图和左视图

2.3 测试与表征

采用UH4304GD型微机控制电子万能试验机测定复材哑铃试样拉伸性能。单轴拉伸速度为50 mm/min。采用ISOC1001型悬臂梁冲击试验机测定缺口试样的冲击性能。采用FEI Quanta200F型环境扫描电子显微镜观察试样形貌,分辨率为3.5 nm,先将冲击实验试样的断面进行喷金处理,在30 kV加速电压下观察CNTs/PP纳米复合材料中CNTs的分散状态。采用TD-3500型广角X射线衍射仪(WAXD)测定样品的结晶形态,扫描角度范围设定为10~35°,扫描速度为2(°)/min,扫描方式为连续扫描,驱动方式为双轴联动,X射线管压为30 kV,管流为20 mA。采用HAAKE-MARS60旋转流变仪测试复材溶体的流变性能,测试温度为200 ℃,剪切速率范围为0.1~20 s-1,剪切持续时间60 s。

3 结果与讨论

3.1 CNTs/PP复材的形貌观察

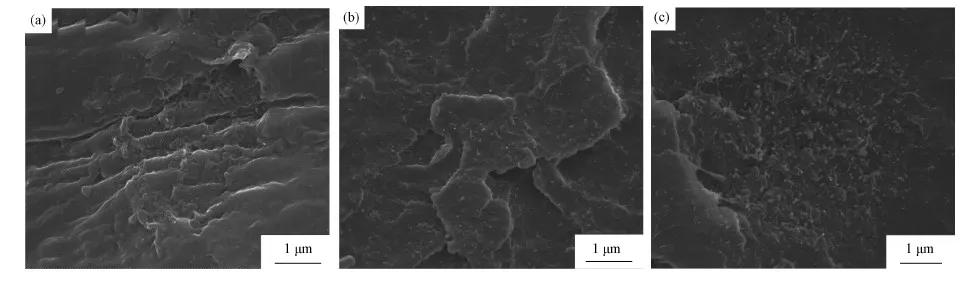

图2为填充了1wt%、3wt%和5wt% CNTs的CNTs/PP复合材料的冲击实验断口形貌图。其中,CNTs及其团聚物在图中显示为明亮部分。从图2(a)中可观察到1wt% CNTs能均匀地分散在PP基体中,并未出现明显团聚体,CNTs和PP界面结合得较好。随着CNTs含量的升高,CNTs与PP之间的结合力下降,虽有部分CNTs在基体中被拔出,但其在PP基体中的分散也相对均匀,如图2(b)所示,由此可以证实采用稀释母料来优化CNTs的分散是可行的。在注塑成型过程中,复杂的剪切流场会影响CNTs之间的相互作用。当CNTs含量较低时,在剪切流场作用下CNTs相互之间不容易发生团聚,可以形成良好的网络结构,CNTs和PP之间的界面粘附性也较好。但当CNTs含量增加到5 wt%时,CNTs在PP基体中出现明显的团聚(见图2(c))。其原因在于,与剪切流场使CNTs分散性得到改善相比,CNTs含量的增加对分散性的影响更大。在PP基体中形成的CNTs团聚体会影响两者之间所形成的网络结构,并削弱它们之间的界面相互作用。当复合材料受力时,局部还会引起应力集中,削弱CNTs对负载的承载能力,从而影响CNTs对复合材料的增强效果。

图2 不同CNTs含量的CNTs/PP复合材料冲击试样断口的SEM图像 (a)1 wt%;(b)3 wt%;(c)5 wt%

3.2 CNTs/PP复材的结晶性能分析

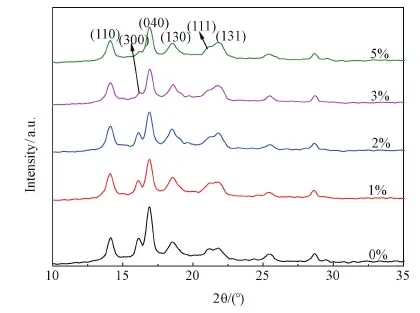

将CNTs填充到聚丙烯中,也会影响其结晶构型。图3为不同含量CNTs的复合材料的WAXD衍射图谱。在2θ为14.0°,16.9°,18.4°,21.1°和21.9°时,分别对应晶面(110),(040),(130),(111)和(041)处出现衍射峰,证实了在PP中α晶的形成。同时还观察到2θ为16.1 °时,在(300)晶面衍射峰处出现了β晶[16],其峰值随着CNTs含量的升高逐渐降低。由表1可知,CNTs含量由0增加到5 wt%时,衍射峰强度I(300)由1524.93 降低到641.75 a.u.,降低了57.9%。其原因是在剪切流场作用下,一些分子链保持取向,会导致沿熔体流动方向形成取向点核,从而导致球晶结构的初始发展定向,在一定的温度条件下,会诱导α晶转变成β晶。加入CNTs后,CNTs起到了异相形核的作用,促进α晶核的形成。过多的α晶核会导致α晶的大量产生,从而抑制β晶的形成。此外,还可以观察到在(040)晶面处,结晶峰随着CNTs含量的提高而逐渐降低。当CNTs含量为1 wt%时,对衍射峰强度的抑制程度相对明显,I(040)降低了28.8%,说明CNTs会削弱(040)晶面方向的取向。随着CNTs含量的进一步增加,在(040)处的结晶峰衍射强度趋于稳定,表明过多的CNTs含量对PP结晶并未有进一步的影响,从图中并未观察到新的结晶峰出现,表明CNTs并没有改变PP的晶型结构[17]。

图3 不同CNTs含量的CNTs/PP复合材料的WAXD图谱

在复合材料微结构制品的生产中,结晶度对产品性能的影响非常重要。结晶度计算公式是通过对WAXD衍射图谱的强度曲线积分拟合得到,求解公式如下:

(1)

式中,XC为结晶度,结晶峰总面积为ΣAC,无定形散射峰总面积为ΣAa。

利用PeakFit软件处理WAXD强度曲线,扣除基线并对图像进行平滑处理,采用二阶微分对衍射峰进行误差拟合直至收敛,得到特征结晶峰和无定型峰的面积后用式(1)计算出结晶度,结果见表1。可以看出随CNTs含量的提高,结晶度呈下降趋势。这可能与模具快速冷却和注射成型过程中产生的复杂剪切流场有关[18]。此外,CNTs的存在会阻碍分子链的运动,使得熔体流动性能下降,分子链扩散砌入晶格所需的活化能提高,排列在晶格里的分子链减少,导致结晶度降低。

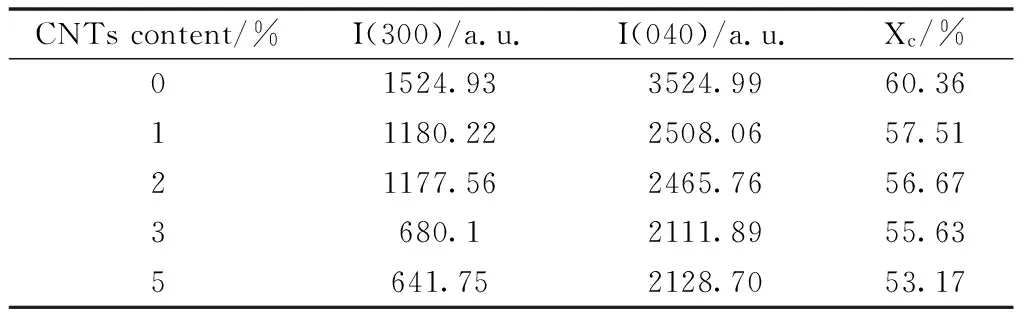

表1 WAXD数据中样品的峰值强度和结晶度

3.3 CNTs/PP复材的力学性能分析

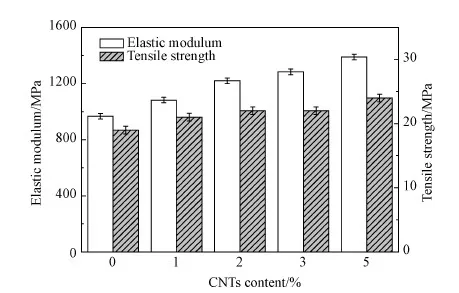

图4为CNTs/PP复合材料的弹性模量和拉伸强度图。可以看出与纯PP相比,复合材料的弹性模量明显提高。随着CNTs含量提高到5%,复合材料弹性模量可以提高近43%,达到1389 MPa;复合材料强度达到24 MPa,提高26%左右。其原因如下:首先,这与CNTs在PP基体中形成的网络结构以及两者之间的界面有关。CNTs具有超高的非均相成核能力,有利于PP在其表面结晶,晶核数量也随之增多,使得两者之间具有较强的界面粘附性。在PP基体中分散较好的CNTs会形成较好的网络结构,可以提高与分子链之间的相互作用,再加上CNTs对晶界的钉扎作用,使分子链不易发生滑移,从而可以承受更大的应力,提高了复合材料的弹性模量和拉伸强度。其次,在复合材料受载过程中,虽然PP是主要的承载体,但载荷会通过两者之间的界面传递到CNTs,从而分担了整体的载荷,提高了复合材料的抗拉强度。CNTs含量越多,其承载的能力越大,复合材料的强度也越高。但当CNTs的含量增加时,弹性模量和拉伸强度的增强幅度渐趋于平缓。这是由于CNTs的分散效果变差,削弱了其对载荷的承载能力;另一方面在于过多CNTs会阻碍PP分子链的运动,使得分子链重排困难,最终限制了其对PP的增强效果。

图4 不同CNTs含量的CNTs/PP复合材料的弹性模量和拉伸强度

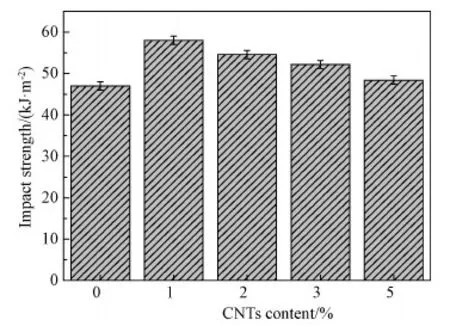

冲击性能是影响复合材料应用的主要因素之一。不同CNTs含量复合材料缺口试样的冲击性能如图5所示。由图可见,冲击强度随CNTs含量的升高呈先增大后减小趋势。1 wt% CNTs的复合材料比纯PP冲击性能提高了近25%。由于加工得到的冲击试样在缺口处会出现应力集中,低含量的CNTs会和基质之间产生桥接,可以吸收部分的冲击能量。1 wt% CNTs在基体中的分散相对较好,其界面粘附和负载转移效果相对较佳,可以承受更大的剪切应力,所以冲击强度具有相对较高的提升。但随着CNTs含量的升高,CNTs的分散变差,局部的团聚会增强应力集中程度,对冲击能量的吸收变弱,因此其冲击强度又会有所下降。此外,在剪切流场下诱导产生的β晶是一个热力学亚稳态相,可以提高材料的冲击性能[19]。由上一节对WAXD结果分析可知,随着CNTs含量的提高,会抑制β晶的产生,从而削弱了对复合材料的增强效果。

图5 不同CNTs含量的CNTs/PP复合材料的冲击强度

3.4 CNTs/PP复材的微结构成形性能

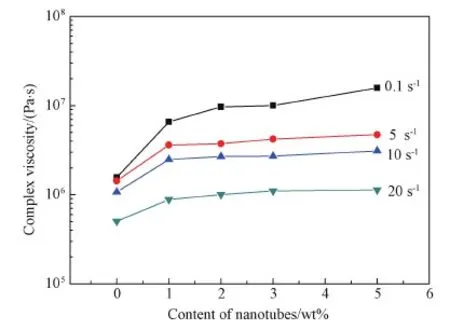

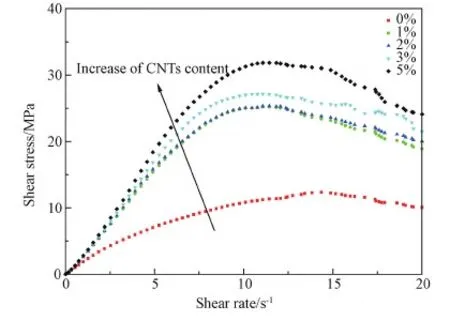

为了预测CNTs/PP复合材料用于微结构成形的加工性能,我们对此进行了流变实验。图6为不同含量CNTs复合材料的复数黏度随剪切速率的变化曲线。可以看出,复数黏度随剪切速率的增大逐渐减小,呈现典型的剪切变稀特征。剪切速率低于5 s-1时,复数黏度显著降低。这主要是因为在剪切作用下,PP分子链内的缠结逐渐打开,缠结密度降低,沿流动方向开始定向排列,相互的牵制作用减弱,导致复数黏度降低。此外,纯PP表现出很小的频率依赖性,复数黏度也随着CNTs含量的升高逐渐变大。CNTs的影响主要在低频率处,由于存在剪切变稀,随着频率升高,CNTs的影响逐渐降低[20]。当剪切速率为0.1 s-1,CNTs含量为5 wt%时,复合材料的复数黏度为纯PP复数黏度的近10倍。CNTs会限制PP分子链运动,尤其是当CNTs含量较高(5 wt%)时,在基体内形成的团聚体对分子链的限制更为显著。图7为不同剪切速率下复数黏度与CNTs含量的关系图。可以看出加入1 wt%CNTs时,在不同的剪切速率下,复数黏度上升都较为显著,CNTs含量从1 wt%增加到5 wt%时,整体的复数黏度增长缓慢。当剪切速率为0.1 s-1时,复数黏度的上升幅度相较其它剪切速率更大。可以看出,剪切速率越高,复数黏度对CNTs含量的依赖性越低。通过增大剪切速率,有利于分子链运动,从而保障加工成型制品的尺寸稳定性。图8为不同含量CNTs复合材料的剪切应力随剪切速率的变化曲线。在纯PP中添加CNTs后,限制了分子链的移动和定向排列,剪切应力明显提高,且随剪切速率的增大呈同步变化趋势。剪切速率低于5 s-1时,剪切应力增长与剪切速率的变化呈近似线性相关。当剪切速率增大到一定程度,剪切应力开始出现下降趋势。这是由于在高剪切速率下,复合材料的分子链在应力作用下重新排列,形成较大程度的定向结构,分子链之间的相互作用力减小,导致剪切应力下降。

图6 CNTs/PP复合材料的黏度随剪切速率的变化曲线

图7 不同剪切速率下复合材料的复数粘度与CNTs含量之间的关系

图8 CNTs/PP复合材料剪切应力随剪切速率的变化曲线

通过上述对CNTs/PP复合材料熔体的流变性能分析,CNTs含量越高越不利于熔融流体填充微结构模具型腔,会造成充型不畅,很难实现对微结构高质量的充型效果,影响制品合格率。虽然提高注射速率、提高熔体温度等因素会有利于流体填充型腔,但对注塑机的技术参数会有更严格的要求,从而提高生产成本。通过实验测试发现,当CNTs含量高于3 wt%时,微结构就很难成形。因此选择了1 wt%和2 wt% CNTs含量的复合材料用于微结构成型加工。一方面可以满足在强度方面的需求,另外还可以节约成本,更具经济效益。

5 结 论

1.在CNTs/PP复合材料中,CNTs含量低于3 wt%时,在剪切流场下CNTs相互之间不容易发生团聚,在PP基体中分散得相对均匀。可以看出,采用稀释母粒制备CNTs/PP复合材料用于成型加工制品是一种较为可行的方法。

2.聚丙烯的主要结晶类型是α晶,在剪切流场作用下,在(300)晶面衍射峰处会出现β晶。而CNTs的异相成核作用会抑制β晶的形成。当CNTs含量为5 wt%时,(300)晶面的衍射峰强度I(300)降低了57.9%。同时会降低在(040)晶面的取向度。随CNTs含量的升高,复合材料的结晶度有所下降。

3.随CNTs含量的升高,复合材料的弹性模量和拉伸强度呈上升趋势。当含量达5 wt%时,其弹性模量比纯PP提高近43%,拉伸强度提高近26%。但随CNTs含量的增加,弹性模量和拉伸强度的增强幅度渐趋平缓,复合材料的冲击强度则呈先增大后减小的趋势。当CNTs含量为1 wt%时,其冲击强度达到最高值。

4.复合材料熔体的复数粘度随剪切速率的增大而逐渐减小,呈剪切变稀特征。随着CNTs含量的升高,复数粘度逐渐变大。在剪切速率为0.1 s-1,CNTs含量为5 wt%时,复合材料的复数黏度为纯PP复数黏度的近10倍。剪切速率越高,复数黏度对CNTs含量的依赖性越低。此外,在纯PP中添加CNTs后,剪切应力明显提高,且随剪切速率的增加呈同步变化趋势。当剪切速率增大到一定程度,剪切应力开始逐渐下降。实验结果证明,当复合材料中CNTs含量低于3wt%时,比较适宜既满足微结构在强度和成形方面的需求,又更具经济效益。

- 材料科学与工程学报的其它文章

- Low-temperature Synthesis of TiB2 Nanocrystals Using TiO2, LiBH4 and Mg

- Mg2(Si, Sn)合金大尺寸试样低温固相反应法制备及其热电性能

- 酚醛基碳气凝胶的常压制备及电化学应用

- Preparation of Poly(Silicon-phenyl-arylacetylene)Resin by Polymerizing Dialkynylarylenes and Phenylsilane Catalyzed by Alkali Metal Hydroxide

- 核-壳结构复相生物活性陶瓷微球优化制备及其抗菌性能评价

- 化学气相沉积法制备原位生长三维石墨烯/铜基复合材料