新型低温泡沫玻璃陶瓷复合建筑保温材料制备

仝 凡,王小山,屠浩驰,,李陆宝,王智宇

(1.浙江大学材料科学与工程学院,浙江 杭州 310027;2.宁波荣山新型材料有限公司,浙江 宁波 315800)

1 前 言

随着经济发展,建筑能耗不断增大,能源紧缺问题日益严峻,建筑节能作为重要的国家政策,是一项利国利民的系统工程[1],而采用良好的外墙保温可有效降低建筑能耗。目前,有机保温材料因防火性能差、易老化、使用寿命短等缺点在高层建筑中被禁止使用。而常见的无机保温材料,如膨胀珍珠岩制品、泡沫混凝土、泡沫玻璃、泡沫陶瓷等材料虽然防火不燃、理化性能稳定,但存在容重大、吸湿性强、原料昂贵、制备工艺繁复、烧成温度高等问题。因此,一种防火、保温性能良好、轻质高强、制备温度低的建筑保温材料亟待开发。部分学者围绕低温条件下制备泡沫保温材料进行了大量研究[2-5],但所得材料普遍存在耐水性差、自重大、高温下收缩严重、成本高等缺陷。其中,高锦秀等[6]采用胶体化学法将改性剂硼酸引入水玻璃,构建了Na2O-B2O3-SiO2-H2O水合玻璃体系,在300 ℃下得到容重160 kg/m3左右,导热系数0.06 W/(m·K)以下的低温泡沫玻璃,但材料耐水性差且改性成本高。胡冰彬等[7]与刘琦等[8]在此基础上分别引入聚合物乳液及含铝矿物钙基膨润土,制备了有机改性低温泡沫玻璃及Na2O-Al2O3-SiO2-H2O系低温泡沫玻璃,一定程度上降低了材料的吸水率及原料成本,但所得材料的耐水性并未得到改善,同时膨化倍率降低。

经分析,上述低温泡沫玻璃仅经过低温发泡热处理,体系内仍含有5%左右的残余羟基,这些羟基中断了玻璃网络的形成,且具有亲水性,因此使材料耐水性差。而去除体系内羟基,可通过提高材料的热处理温度并延长热处理时间完成。实验表明,热处理后的材料软化系数增大,耐水性显著提高,但与此同时,观察到材料在高温下会发生严重的收缩形变,容重增大,保温性能下降。

为解决以上矛盾,作者提出一种低温泡沫玻璃陶瓷保温材料的研究思路:以Na2O-B2O3-Al2O3-SiO2-H2O系水合玻璃溶胶为基体,外掺一定含量及尺寸的晶相矿物粉末粉煤灰,并采用二步热处理工艺包括低温发泡及高温去羟基化。其中,引入的晶粒均匀分布于玻璃基体中,可增大孔壁强度,减小高温去羟基化热处理过程中的收缩形变,在去除残余羟基的同时保留材料的多孔结构。

2 实验材料与方法

2.1 样品制备

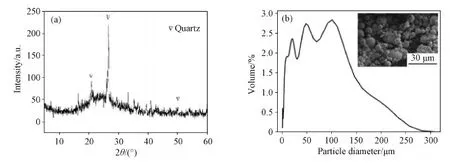

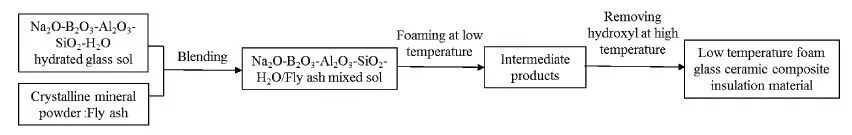

采用无锡亚太联合产钠水玻璃(模数2.33,固含量47.22 wt.%)、河南郑州产一级粉煤灰和河北石家庄钙基膨润土为原料,硼酸(沪试,化学纯)为原料制备材料。图1为粉煤灰的物相分析、粒径分析结果及微观形貌图,低温泡沫玻璃陶瓷复合材料的制备工艺流程如图2所示。

图1 粉煤灰的XRD图谱(a)、粒径分析结果及微观形貌图(b)

图2 低温泡沫玻璃陶瓷复合材料制备工艺流程图

从图1可见,实验选用的粉煤灰主晶相为石英,同时含有一部分非晶态矿物,形态主要为球形、棒状及少量不规则形状,平均粒径为25.12 μm。

采用胶体化学法将晶相矿物粉末粉煤灰引入Na2O-B2O3-Al2O3-SiO2-H2O系水合玻璃溶胶,以3 ℃/min的速率升温至400 ℃并恒温30 min完成低温发泡,后直接置于已达一定温度(大于400 ℃)的高温炉内保温完成高温去羟基化得到低温泡沫玻璃陶瓷复合材料。

2.2 性能表征

使用X射线粉末衍射仪(XRD)对材料的物相组成进行分析;使用扫描电子显微镜(SEM)对微观结构进行观察;按照GB/T 5486.1中的方式测量样品的几何尺寸,根据密度公式计算容重;使用万能试验机测试材料的抗压强度;采用平板导热法测量导热系数;用失重率及软化系数共同衡量材料的耐水性,将样品研磨成细粉,在70 ℃热水中浸泡2 h,过滤烘干根据材料前后失重量计算得失重率;将块状样品在70 ℃热水中浸泡2 h,根据浸泡前后抗压强度比值计算材料软化系数S,即S=F浸泡2h/F0,一般认为,当S>0.85时,认定为耐水板材[9]。

3 结果与讨论

3.1 材料组织结构表征

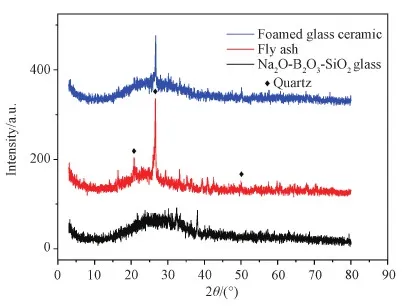

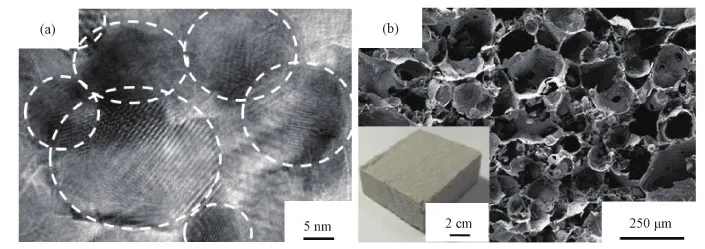

图3为硼酸外掺量2 wt.%、粉煤灰外掺量20 wt.%、经500 ℃去羟基化热处理保温3 h后所得低温泡沫玻璃陶瓷复合材料的XRD图谱。图4为低温泡沫玻璃陶瓷复合材料的微观断面形貌图及宏观样品照片。

图3 低温泡沫玻璃陶瓷复合材料的XRD图谱

图4 低温泡沫玻璃陶瓷复合材料的TEM(a)、SEM显微结构图及样品照片(b)

由XRD结果分析可知,复合材料主要由石英相及非晶玻璃相两相组成,且石英峰的衍射强度较原料粉煤灰中有所减弱;从TEM图片中可以看到尺寸为20~50 nm的晶粒相互堆叠,散布于玻璃基体中。从断面形貌图中看到材料气孔分布均匀,孔径分布在50~200 μm内,开闭气孔相间。由此可知,晶相矿物粉末粉煤灰引入后,与水玻璃发生碱骨料反应,晶粒尺寸逐渐减小,经低温发泡及高温去羟基化热处理后,细小的晶粒均匀分布于玻璃基体中,得到低温泡沫玻璃陶瓷复合保温材料。

3.2 粉煤灰抗收缩性能探究

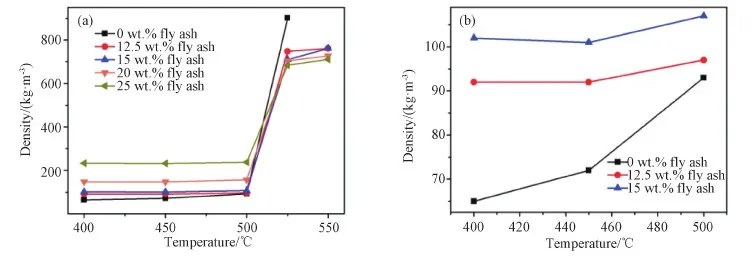

将Na2O-B2O3-Al2O3-SiO2-H2O系水合玻璃溶胶、Na2O-B2O3-Al2O3-SiO2-H2O系水合玻璃溶胶/粉煤灰在相同热工艺下处理,得到不同温度下保温30 min完成高温去羟基化的一系列复合材料,其容重测量结果如图5所示。

图5 去羟基化热处理温度及粉煤灰外掺量对材料容重的影响(b图为a图的局部放大图)

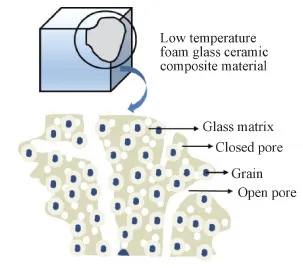

在相同热处理温度下,随着粉煤灰外掺量提高,材料容重增大;同时随着去羟基化热处理温度的提高,Na2O-B2O3-Al2O3-SiO2-H2O系(空白组)低温泡沫玻璃收缩较大,外掺粉煤灰的组别容重变化幅度较小。当去羟基化温度为500 ℃时,空白组的体积收缩率为31%,引入粉煤灰后,复合材料的体积收缩率降至1%~5%。粉煤灰引入Na2O-B2O3-Al2O3-SiO2-H2O系水合玻璃溶胶后,一方面,与水玻璃发生碱骨料反应,形成[SiO4]四面体,进一步修饰玻璃网络,增大混合溶胶的粘度,相同热动力下使得材料的容重有所增大,但另一方面,二步热处理后,粉煤灰中的细小晶粒均匀分布于玻璃基体中,颗粒之间通过相互搭接形成一定的支撑作用,增大了孔壁强度,减小了材料在高温下的收缩形变,最终选择500 ℃作为高温去羟基化热处理温度,复合材料的结构示意图如图6所示。

图6 低温泡沫玻璃陶瓷复合材料结构示意图

3.3 材料理化性能探究与优化

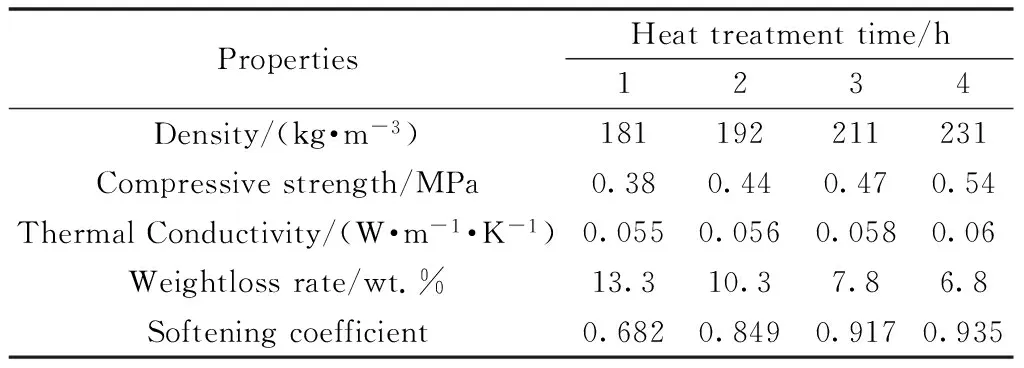

3.3.1去羟基化热处理时间对材料性能的影响 取煤灰外掺量为20 wt.%,硼酸及钙基膨润土掺量各1 wt.%,按照如图2所示的工艺流程图制备混合溶胶,经400 ℃低温发泡及500 ℃去羟基化热处理1~4 h后得一系列材料,容重、抗压强度及软化系数等性能的测量结果如表1所示。

表1 高温去羟基化热处理时间对材料性能的影响

随着热处理时间延长,复合材料的容重有不同程度增大,抗压强度随之提高,同时软化系数增大,失重率降低。热处理时间越长,体系内残余羟基含量不断降低,玻璃网络的紧密度不断提高,材料的耐水性提高。但同时,随着热处理时间延长,坯体软化程度加剧,材料的收缩形变逐渐增大,孔壁不断增厚,容重及抗压强度随之增大。当高温去羟基化热处理时间达3 h及以上时,所得材料耐水性良好。

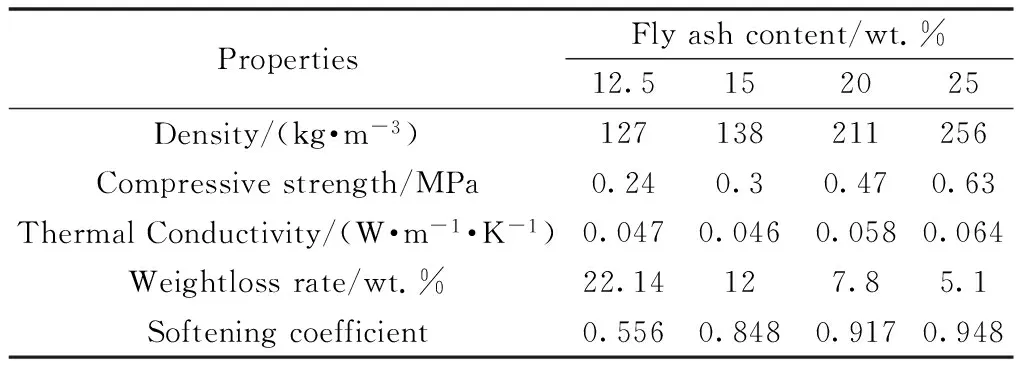

3.3.2粉煤灰外掺量对材料性能的影响 选择煤灰外掺量为12.5~25 wt.%,硼酸及钙基膨润土外掺量各1 wt.%制备一系列混合溶胶,经400 ℃低温发泡及500 ℃去羟基化热处理3 h后得不同粉煤灰外掺量的复合材料,测量容重、抗压强度及软化系数等性能,结果如表2所示。

表2 粉煤灰外掺量对材料性能的影响

随着粉煤灰外掺量提高,相同热处理时间下,材料的容重随之增大,软化系数提高,耐水性增强。粉煤灰引入后,与水玻璃发生碱骨料反应,混合溶胶的粘度增大,相同热制度下,材料的膨化倍率有所降低,容重增大。同时,粉煤灰与水玻璃发生碱骨料反应生成的[SiO4]、[AlO4]四面体形成铝硅酸盐长链,进一步修饰了多元玻璃网络,提高了网络的完整性及紧密性,材料的耐水性得到改善。

综合容重及耐水性等性能,在粉煤灰外掺量达20~25 wt.%,去羟基化热处理时间在3 h及以上时,材料的容重可从192~256 kg/m3连续变化,此时,复合材料的失重率为5.1~7.8 wt.%,软化系数达0.85~0.95,导热系数在0.058~0.064 W/(m·K)左右,综合性能优良。

4 结 论

1.以Na2O-B2O3-Al2O3-SiO2-H2O系水合玻璃溶胶为基体,外掺一定含量的晶相矿物粉末粉煤灰,经低温发泡热处理及高温去羟基化热处理得到一种低温泡沫玻璃陶瓷复合材料,提出了一种新型保温建筑材料制备的研究思路。所得材料孔径分布在50~200 μm范围内,材料主要物相为石英相及非晶玻璃相,20~50 nm的细小晶粒散布于玻璃基体中。

2.晶相矿物粉末粉煤灰引入后,其中的晶粒分散于玻璃基体中,通过相互搭接形成一定的骨架支撑作用,增大了材料孔壁的强度,减小了高温去羟基化热处理过程中的收缩形变,解决了材料体系内羟基含量降低的同时产生的体积收缩矛盾。

3.高温去羟基化热处理时间越长,粉煤灰外掺量越高,材料的容重越大,抗压强度越高,耐水性越好。随着热处理时间的延长,体系内残余羟基的含量不断降低,同时,随着粉煤灰外掺量的提高,碱骨料反应生成的[SiO4]四面体越多,形成铝硅酸盐长链,玻璃网络的紧密性及完整性提高,耐水性提高。综合理化性能,结合实际生产能耗及工艺成本等因素,最终优化出:粉煤灰外掺量为20~25 wt.%、硼酸及钙基膨润土外掺量各1 wt.%,500 ℃去羟基化热处理3 h及以上的工艺参数,此时,材料的容重可从192~256 kg/m3连续变化,失重率5.1~7.8 wt.%,软化系数为0.85~0.95,导热系数在0.058~0.064 W/(m·K)左右,性能优良。

- 材料科学与工程学报的其它文章

- Low-temperature Synthesis of TiB2 Nanocrystals Using TiO2, LiBH4 and Mg

- Mg2(Si, Sn)合金大尺寸试样低温固相反应法制备及其热电性能

- 酚醛基碳气凝胶的常压制备及电化学应用

- Preparation of Poly(Silicon-phenyl-arylacetylene)Resin by Polymerizing Dialkynylarylenes and Phenylsilane Catalyzed by Alkali Metal Hydroxide

- 核-壳结构复相生物活性陶瓷微球优化制备及其抗菌性能评价

- 化学气相沉积法制备原位生长三维石墨烯/铜基复合材料