珠海某口岸通道大跨双层钢桁架曲线桥结构施工关键技术

王玫玲

(广东南粤集团有限公司 广州510699)

0 引言

大跨度钢结构及空间结构具有跨度大、构件多、空间形式复杂等特点,因此施工安装过程有较多难点,如:构件尺寸大、节点构造复杂、焊接工作量大、安装高度较高等。那么选择合理的施工方法并制定严密的施工方案就显得至关重要[1-2]。对于大跨度钢结构及空间结构,其施工安装方法可归并为2大类,即:原位安装法和移位安装法[3-12]。一般来讲,高空散装法、分条或分块安装法等属于原位安装法;而滑移法、整体吊装法、提升及顶升法等属于移位安装法。

本文以粤澳重点合作项目——珠海某口岸的连接通道钢桥为对象,对该大跨双层钢桁架曲线桥的施工关键技术进行研究,以提出安全可靠、实用可行的施工方案,并为类似工程施工提供借鉴。

1 工程概况

珠海某口岸项目位于珠海市香洲区拱北片区鸭涌河上方,粤澳边境线以西,城际铁路珠海站以南。作为粤港澳大湾区的粤澳重点合作项目,该口岸是连接广东省珠海市和澳门特别行政区的旅客专用跨境通道,设计日通关客流量为20万人次,仅供行人通行,不设车辆通道。

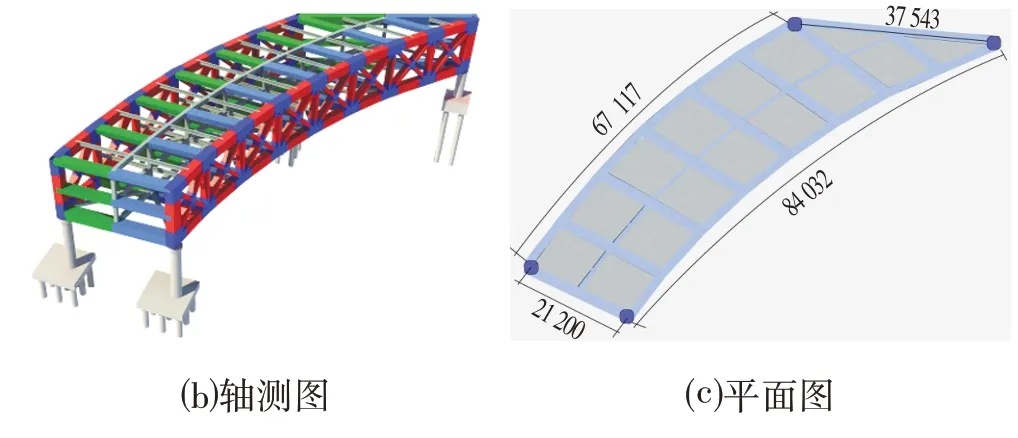

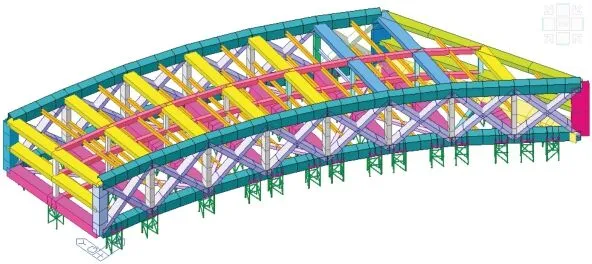

本项目主要包括2大部分:连接通道和粤方联检大楼。其中粤方联检大楼北侧在1层及2层位置,设一座大跨双层人行通道桥(见图1),用于连接珠海城轨站、珠机站等。1层为出境层,层高5.1 m;2层为入境层,层高6.1 m。人行通道桥为适应建筑景观要求,其平面采用曲线布置,最大跨度约84 m,离地高度约20 m。

图1 珠海某口岸大跨人行通道桥Fig.1 Long-span Pedestrian Access Bridge of a Port in Zhuhai

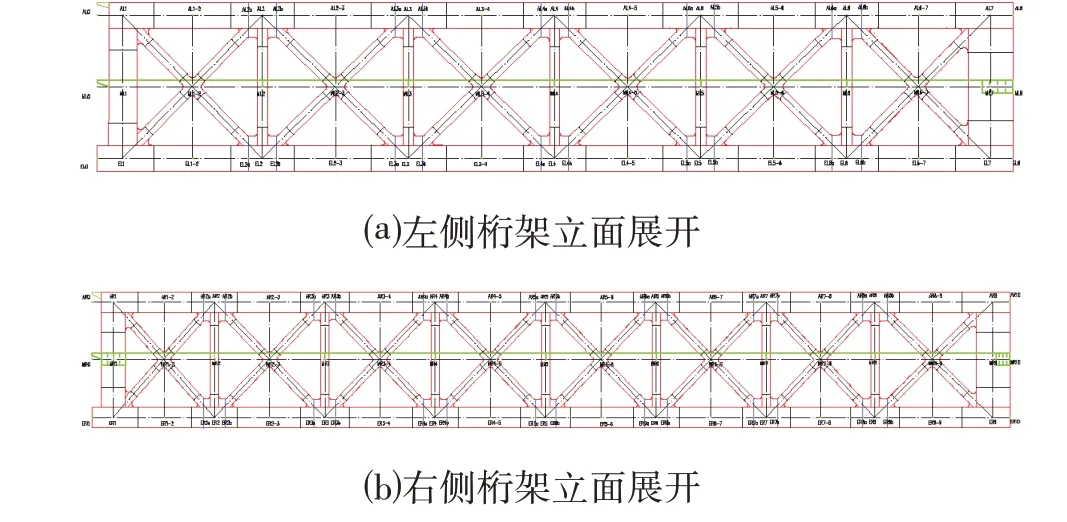

该桥采用单跨简支体系的双层钢桁架结构,由左、右侧两榀主桁架、钢横梁、次杆件以及楼面板等组成,并通过4个耐蚀球形支座支承于混凝土墩柱上。桁架高度为13.1 m,其中左侧桁架跨度67 m,共设置6个节间,右侧桁架跨度84 m,共设置8个节间。桁架节间均为“X”型斜腹杆构造。钢材材质均为Q345qD,最大钢板板厚36 mm,钢结构用量达3 900 t。

2 施工难点分析

该大跨双层人行通道桥钢桁架结构具有以下特点:

⑴钢桁架最大跨度约84 m,高度为13.1 m,弦杆及腹杆截面尺寸大(最大尺寸达3 500 mm×2 500 mm),节点构造复杂,重量重(达25 t),且桁架整体呈曲线形,这对深化设计、加工制作及安装等均提出了一定的技术与管理要求。

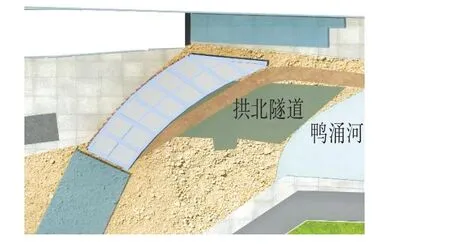

⑵本工程安装地点为珠海拱北口岸处,周边为珠海站及居民区,地理位置特殊,现场场地狭小,且钢桥下方为拱北隧道(见图2),施工安装难度大。现场安装方案选择、质量控制与安全管理等均为该项目实施应重点考虑的问题。

图2 人行通道桥的施工场地Fig.2 Construction Site of the Pedestrian Access Bridge

⑶项目工期要求紧。本工程钢结构用量约3 900 t,焊接工作量大,且存在大型弧弯构件,在确保桁架精度和焊接质量的前提下,如何做好各相关专业配合、保证工期亦是难点之一。

综上,施工难点与结构特点总体可概况为:结构跨度大、曲线型大截面构件、节点重且构造复杂;施工场地狭小且存在下穿隧道;工期紧且多专业交叉作业。

3 施工方案优选

大跨度钢结构及空间结构的施工安装方法应根据实际工程的结构类型,考虑其受力和构造特点,在保证施工质量和安全的前提下,兼顾施工进度与成本,并结合施工现场具体条件及现有的施工机具来综合确定[1-2]。针对上述施工难点与结构特点,初步提出了3种方案进行优选(见图3),即:

[方案1]采用分段制作与吊装进行安装(吊机站位于隧道顶板),属于原位安装法;

[方案2]采用分段制作与吊装进行安装(吊机不上隧道顶板),行走吊装,属于原位安装法;

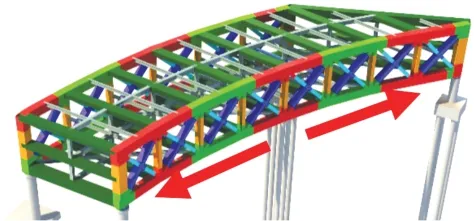

[方案3]采用顶推滑移法安装,属于移位安装法。

以上3种方案中,顶推滑移法(方案3)的优点是对牵引设备和起重设备、拼装支架等要求较低,占用施工场地少,且可避免较多的高空作业,但不足之处是需要设置专门的滑移轨道,且由专业施工队伍进行作业。

对于分段吊装法(方案1、方案2),其优势就是安装效率高,能适应工期紧的需求,相对于整体吊装法,吊装单元重量较小,不需要重型起重机械。考虑到施工场地存在下穿隧道,最终选取方案2作为本工程钢结构的安装实施方案。

4 施工流程及关键技术

4.1 施工流程

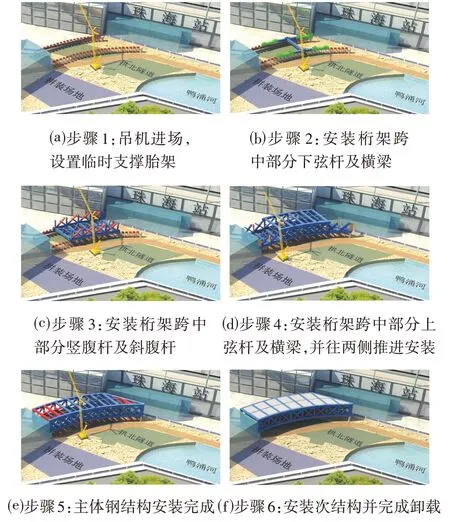

结合现场条件及工期要求,人行通道桥钢结构施工的总体安装流程为:先安装主体结构(左右侧两榀主桁架及横梁),后安装次结构;安装顺序为从中间往两侧,如图4所示。

图4 钢结构施工总体安装顺序示意图Fig.4 General Installation Sequence Diagram of Steel Structure Construction

相应的具体施工安装过程如图5所示。

图5 钢结构施工安装流程Fig.5 Installation Process of the Steel Structure Construction

4.2 支撑胎架设计

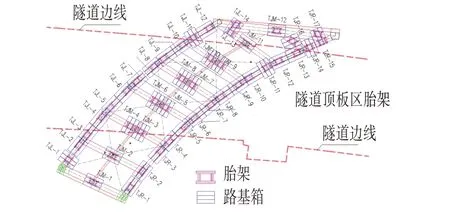

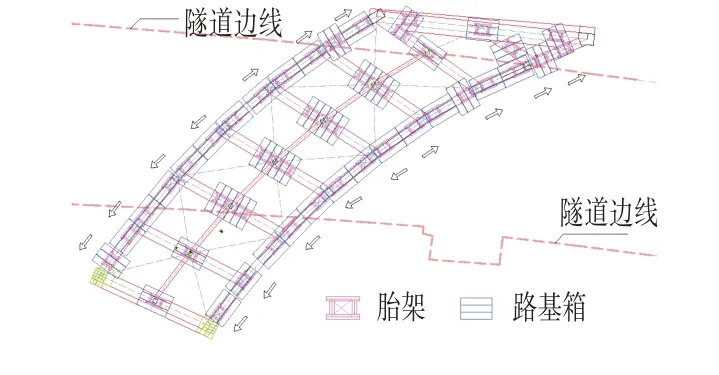

根据钢结构分段吊装的施工工艺流程、主桁架截面形式以及分段重量等因素,在主体结构安装时需设置临时支撑胎架,以便主体构件就位与连接。

支撑胎架的形式采用1.6 m×2.0 m格构柱体系,主肢为HM350×250×9×14(Q235B),设置于钢桁架下弦节点的对应位置处。为增大接地面积,扩散支撑压力,支撑胎架下部放置路基箱,以减少对下穿隧道的影响。支撑胎架平面布置如图6所示。

图6 支撑胎架平面布置Fig.6 Layout Plan of Supporting Frame

4.3 钢结构分段制作与吊装

本工程主要选用1台350 t履带吊和1台300 t履带吊,并结合小型汽车吊配合作业。根据现场场地站位,对钢结构主桁架的杆件和节点进行合理分段,以满足其吊装能力。通过吊装工况分析,分段单元的最大重量约为40 t,具体分段如图7所示。

图7 钢桁架分段制作与吊装Fig.7 Segmented Fabrication and Hoisting of the Steel Truss

根据以上杆件和节点分段,按照图5所示的钢结构施工安装流程实施吊装与对位连接。

4.4 卸载施工

钢结构施工卸载作为施工过程中的关键阶段,其顺利实施关乎整体结构的施工质量及安全。

因临时支撑卸载前后,结构受力体系发生转换,结构内力与变形均会发生较大变化,因此卸载施工除考虑方便施工外,更应确保结构安全,符合设计要求。针对本工程结构与施工特点,确定以下卸载原则:①确保主体钢结构自身安全和变形协调;②保证支撑胎架结构安全;③以理论计算为依据,以结构变形控制为主,辅助测量监测手段。

根据以上原则,采取分区同步、分级卸载方式进行支撑胎架卸载,卸载顺序如图8所示。

图8 卸载顺序Fig.8 Unloading Sequence

为保证卸载施工的顺序实施,采取以下几点措施:①卸载前应进行卸载分析计算,确定卸载控制参数,保证卸载同步及安全;且卸载前应完成主体结构所有构件与节点的安装工作,并形成整体结构受力体系;②卸载过程中,要求做到统一指挥与协调,严格按卸载方案及其控制参数实施卸载;③卸载过程中应对结构进行实时监控,根据监测结果反馈,及时指导和调整卸载操作;④卸载完成后宜及时对主体钢桁架结构进行检查校验。

5 施工过程模拟分析

为了更好地保证该大跨双层钢桁架曲线桥结构的施工安全,预先对其进行施工全过程的模拟分析。

5.1 分析模型

采用MIDASGen软件建立有限元分析模型,该模型中一并包括了主体钢桁架结构和临时支撑胎架结构(见图9)。根据施工实际情况,荷载工况主要考虑结构自重,兼顾结构吊装过程中的不确定性因素,取动力系数为1.2。如前所述,主体钢桁架结构钢材材质为Q345qD,支撑胎架钢材材质为Q235B,材料相关属性参数根据《钢结构设计标准:GB 50017—2017》[13]取值。

图9 结构施工全过程分析的有限元模型Fig.9 Finite Element Model for Whole Process Analysis of Structure Construction

5.2 分析结果

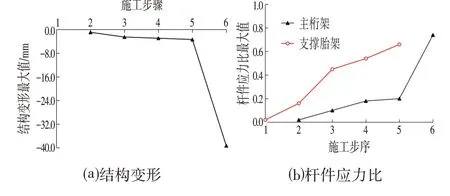

根据上述4.1节施工安装流程进行施工全过程的力学分析,结果如图10所示(纵坐标的施工步骤对应图5的施工安装流程)。

由图10可知,随着结构安装进程的推进,结构应力和变形均逐步增大,其中因支撑胎架的卸载,结构受力体系发生了转换,结构内力与变形的变化显著;结构变形最大值为39.3 mm,钢桁架杆件应力比最大值为0.74,支撑胎架杆件应力比最大值为0.66,均满足文献[10]和文献[13]的要求。

图10 施工过程分析结果Fig.10 Analysis Results of Construction Process

6 结论

本文以珠海某口岸的连接通道钢桥为例,对该大跨双层钢桁架曲线桥的施工关键技术进行了研究,得出以下结论:

⑴根据工程施工难点和结构特点,对3种安装方案进行分析比选,确定了采用分段制作与吊装的方法进行结构安装(吊机不上隧道顶板);

⑵在此基础上,制定了具体的施工安装流程及关键工艺,设计了临时支撑胎架,并提出了支撑胎架卸载原则和方法;

⑶运用有限元分析软件对结构施工全过程进行了模拟验算,确保了施工质量与安全(图11为主体结构施工完成后的钢桥),从而为类似工程结构施工提供了参考。

图11 主体结构施工完成后的钢桥Fig.11 Steel Bridge after Main Structure Construction