机械钻孔L型相交槽毛刺不良的改善

郭志伟 徐 杰 杨 俊

(惠州中京电子科技有限公司,广东 惠州 516029)

0 前言

随着时代的进步和5G技术的高速发展,印制电路板(PCB)的各种异型插件槽孔也相继增多,品质要求也越来越严格,各种异型相交槽毛刺问题给机械钻孔带来了很大挑战,在机械加工中钻孔形成相交槽时很易在相交位置产生毛刺问题,对后工序会有非常大的不利影响,本文通过对L型相交槽加工过程的实验,利用钻孔机主轴旋转方向原理、钻槽资料的工程设计、刀具类型的选择,从而达到L型相交槽毛刺的改善。

1 L型槽毛刺分析

1.1 L槽产生毛刺原因分析

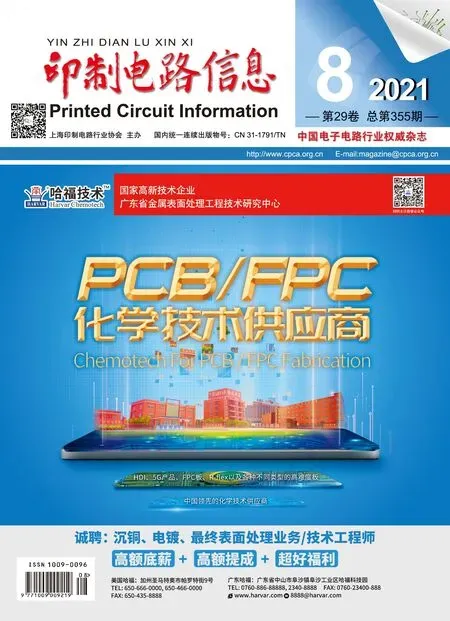

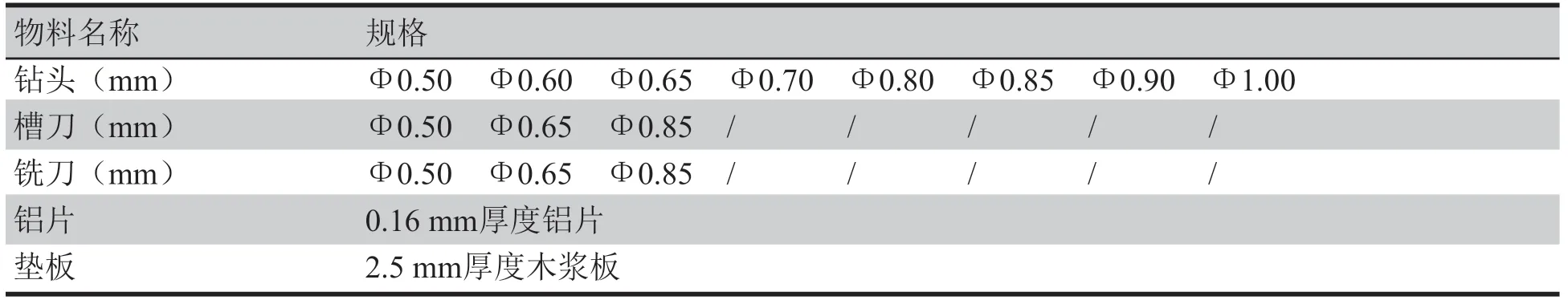

L槽的结构是两条槽顶端相交,钻任意第一条时无任何异常,当钻第二条时相交内角处产生毛刺,由于钻第二条槽时相交顶端位置是空的,导致钻刀切削时产生的基材纤维不会完全从钻刀排屑槽内完全排出,造成有部分基材纤维未切断残留在相交角处就产生了毛刺,再通过下工序金属镀铜和金属镀金后较为明显,给后续插件带来了很大影响(见图1所示)。

图1 L槽毛刺图

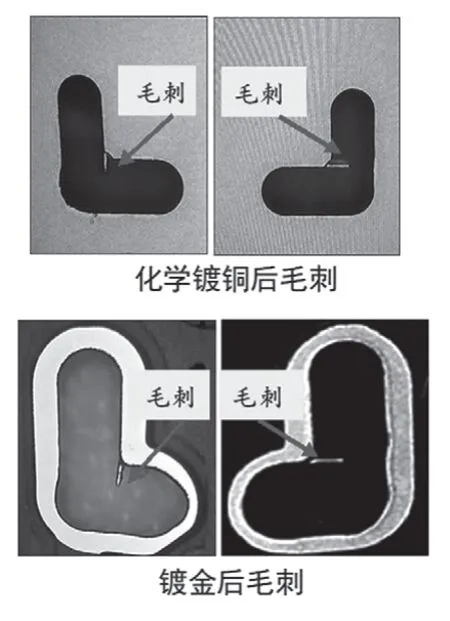

L型相交槽在线路板常规生产制程中通常在相交内角位置加一个除毛刺孔切处,然而由于除毛刺刀在下钻时钻头只有0.025 mm~0.05 mm的刀面着力,其他为悬空状态(见图2所示),这样也就导致了下钻位置偏移,除毛刺效果也就大大降低,即便降低进刀速度也无法完全改善。

图2 钻头切除毛刺示意图

1.2 L型相交槽毛刺规律研究

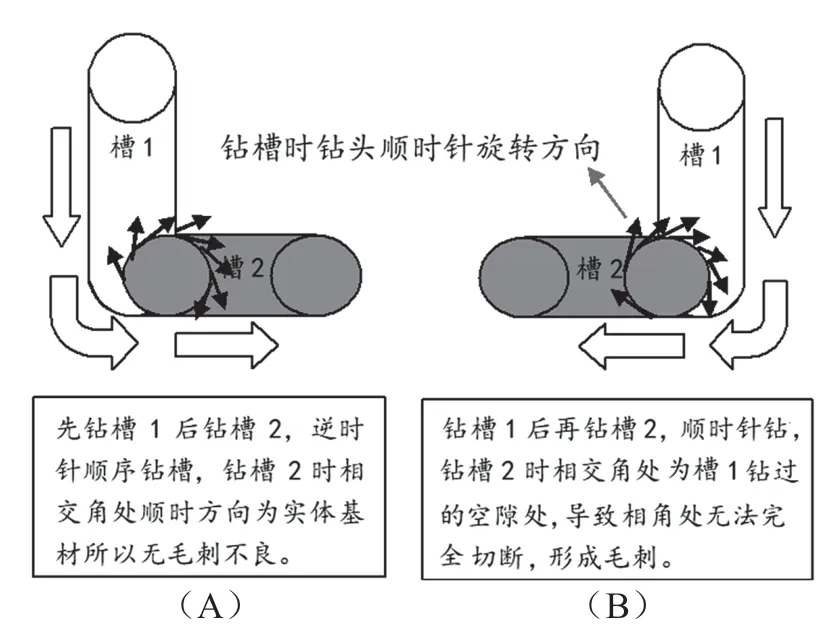

经过长期的生产现场跟进与研究发现,在PCB 制作中出现L槽时都是多数为不同直径相交而且是以镜像方式对称出现,毛刺只出现在单边右侧相交槽,通过这一规律就为后续的改善提供了实验方向。依据机械钻孔原理分析:钻头在下钻时是顺时针方向旋转对基板切削的(见图3所示)。两条相交槽(L型)顺时针顺序钻槽(图4A)时产生毛刺,两条相交槽(L型)逆时针顺序钻槽时无毛刺不良(图4B)。

图3 钻头旋转

图4 钻槽方向

2 实验验证

2.1 实验设备

大族钻机型号:HANS-F6M;视频显微镜型号:HD-1080。

2.2 实验材料

实验工具见表1所示。刀具图如图5所示。

表1 实验表工具

2.3 实验方法

(1)以顺时针顺序钻L型相交槽,分别用不加除毛刺孔、正常钻头除毛刺、槽刀除毛刺、铣刀除毛刺各钻20组实验(钻头、槽刀、铣刀见图5),叠板数量1 pnl/叠;

图5 刀具图

(2)以逆时针顺序钻L型相交槽,分别用不加除毛刺孔、正常钻头除毛刺、槽刀除毛刺、铣刀除毛刺各钻20组实验,叠板数量1 pnl/叠。结构表见表2所示。

表2 实验设计和叠板结构表

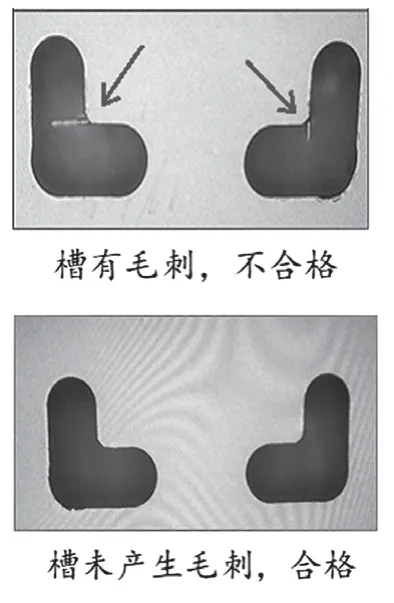

2.4 实验结果

方案一至四以顺时针顺序钻L型相交槽,方案五至八以逆时针顺序钻L型相交槽,并分别以不加除毛刺孔、正常钻头除毛刺、槽刀除毛刺、铣刀除毛刺进行实验设计。结果如表3所示。钻L型槽图例见图6所示。

图6 钻L型槽图例

2.5 实验结果分析

(1)方案一(顺时针顺序钻槽,不加除毛刺刀具),毛刺产生非常有规律,都是在钻第二条槽时产生,不合格。

(2)方案二、方案三、方案四(顺时针顺序钻槽,分别加钻头,槽刀,铣刀除毛刺),毛刺产生非常有规律,都是在钻第二条槽时产生,加除毛刺刀具未达到除毛刺效果,不合格。

(3)方案五(逆时针顺序钻槽,不加除毛刺刀具),各组不同直径相交均未出现毛刺现象,合格。

(4)方案六、方案七、方案八(逆时针顺序钻槽,分别加钻头,槽刀,铣刀除毛刺),分别使用钻头、槽刀、铣刀除毛刺都未产生毛刺,相交角比较圆润,合格。

3 结论

通过对L型相相交槽的研究与实验,确定了L型相交槽毛刺的产生规律,设计了改善L槽毛刺的最佳方案:以逆时针顺序钻两条槽,用槽刀或铣刀切除相交内角(切除相交角半径0.05 mm),不建议除毛刺刀具使用普通钻头(易断裂),因槽刀和铣刀都是使用加硬材质制造的,不易断裂,通过此方案加工后的L型相交槽无毛刺产生,槽内相交角比较圆润,可满足客户的品质要求。