微波印制电路板数控加工拼板软件开发与应用

曾 策 谢国平 戴广乾 林玉敏 边方胜

(中国电子科技集团公司第二十九研究所,四川 成都 610036)

0 背景

微波印制电路板作为一种高价值产品,广泛应用于军民电子设备[1]。由于微波电路布局的特殊需求,微波印制电路板通常含有异形孔、异形槽等复杂结构,需要通过高精度的数控钻铣床设备进行复杂的异形加工[2]-[4]。新产品的数控加工程序需要通过仔细的人工审查和干预,确保文件的正确性,避免加工缺陷产生[5]。该步骤通常需要将制作的数控程序加载到设备上模拟运行,占用大量的设备,影响生产效率。在产品打样或小批量多品种生产情形下,微波印制电路板拼板尺寸小,仅占设备工作台面1/4甚至更小的面积,单次加工时间短,操作人员频繁执行上下料操作,生产效率低下[6]。

为提高小板面微波印制电路板的数控加工生产效率,提出了数控加工工序“拼板”的作业模式,即将多张相同或不同的微波印制电路板临时组合,尽量铺满整个钻铣床的工作台,一次性上料装夹,并用一个组合的数控程序连续完成加工。新的作业模式上下料次数成倍减少,设备利用率和操作人员效率都可明显提升。然而实施这种新的作业模式需要将多个已有的数控程序快速、准确组合拼板,形成一个新的数控程序。经过试验已有的CAM软件操作步骤烦琐,不能很好地满足提升效率的要求,因此决定开发一款面向数控拼板加工需求的专用软件,实现小批量多品种微波印制板高效率的数控加工。

本文首先分析数控加工拼板软件的功能需求,然后设计了关键软件算法,最后介绍了软件的开发方案及应用成效。

1 功能需求分析

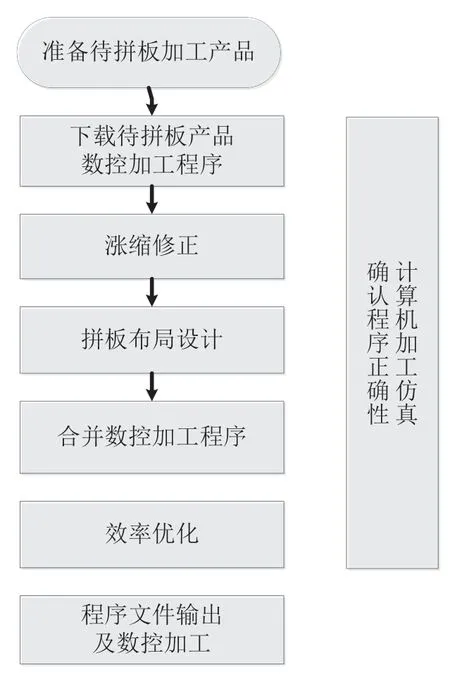

为提升小批量多品种微波印制板数控加工效率,提升产品质量,基于拼板加工的思路对作业模式进行了重新设计。新的作业模式下数控加工程序的准备工作流程如图1所示。

图1 拼板数控加作业流程

基于以上工作流程,数控程序拼板软件的核心功能项设计如下。

(1)加工仿真功能。通过实时的可视化仿真快速确认单独或拼板的数控加工程序的正误;新制作的数控加工程序代码极易存在低级错误(如刀具半径补偿错误、过切等)导致加工报废,需要通过高效率的仿真工具快速发现、定位及修改包含错误的加工程序代码。

(2)快速拼板功能。对数控加工程序做平移、旋转、镜像等变换,使待加工的产品定位到设备工作台不同的位置,并尽量布满整个加工台面,然后合并数控程序。此外需要调整程序段执行顺序,减少频繁换刀等多余设备动作,优化执行效率。

此外,本文基于Seib&Meyer 5000(SM5000)程序格式进行算法及软件开发,仅需作适应性修改即可兼容其他格式。

2 关键算法设计

2.1 代码行参数解析

实现数控加工仿真及图形化编辑等核心功能,首先需要对数控程序代码行进行参数解析。典型的数控加工程序如图2所示,代码行可分为注释行、开始行、加工行(钻孔或铣切)、偏移行(OFFSET)、结束行等5类。

图2 典型SM5000格式数控程序结构

加工行和偏移行为数控程序的主体,本软件采用如图3的流程进行解析:首先将代码行的坐标文本和指令文本进行分离,再进一步解析坐标(X-Y)及加工指令和偏移指令。此外,需要进一步提取换刀指令Tn(n为刀具号)、刀补指令G40/G41/G42、进给速度F、圆弧半径R、字符钻孔指令M97/M98的字符串等。

图3 加工行和偏移行解析流程

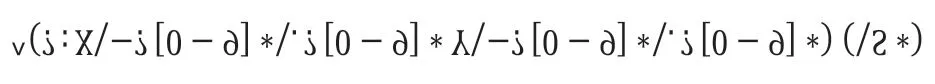

代码行的文本解析过程为复杂的字符串操作,软件设计中采用正则表达式技术实现格式校验和信息提取。正则表达式是特定的字符组合形成“规则字符串”,用来表达对字符串的验证、查找、替换、提取等逻辑操作。在分离坐标与指令文本的解析操作中,采用正则表达式如下:

该正则表达式验证程序行是否为“X*Y*”形式的坐标格式,并同时将坐标文本和指令文本分别提取为两组字符串。对提取的坐标字符串应用“X(-?[0-9]*.?[0-9]*)”等正则表达式,进一步提取X/Y坐标值。同样通过构建适当的正则表达式,在指令文本部分逐一将其余加工指令和偏移指令提取出来,形成结构化数据。在代码行解析过程中正则表达式的匹配错误信息代表代码行存在问题,可根据错误提示内容快速进行代码的修改。

2.2 刀具半径补偿

铣切加工仿真功能需要计算并显示刀具的实际移动路径,提高加工仿真的真实度,便于快速发现数控程序各种隐蔽错误。数控程序一般依据产品的机械层坐标转换得到,需要利用刀具半径补偿指令(G41/G42)使机床在在印制板轮廓加工过程时自动将刀具路径向产品外部分向偏离一个刀具半径的距离。刀具半径补偿技术是CNC系统的关键技术之一,为了获得精确的铣切边缘,外形轮廓逆时针铣切,内部轮廓顺时针铣切,如图4所示。

图4 铣切路径与刀具半径补偿示意

刀具半径补偿算法的目标是获得刀具实际的轨迹。一般铣切路径由顺序相连的直线或圆弧构成,因此根据前后两段轨迹的连接方式不同,将轨迹计算分为“直线-直线”“直线-圆弧”“圆弧-直线”“圆弧-圆弧”4种情形分别设计算法,如图5所示。

图5 铣切轨迹四种转接模式

每一种轨迹转接模式下,分两种情况计算刀具轨迹,如图6所示:当两段轨迹在交点A处夹角γ≤180°时为“相交型”,两段轨迹平移刀具半径Rt之后形成的新轨迹存在交点B,两段新轨迹在点B完成转接;当γ>180°为“补充型”,需补充一段圆弧C1-C2连接两段新轨迹。

下面以图6的两种典型情况举例给出计算步骤及公式。

首先计算两段轨迹的夹角γ,先分别计算第一段和第二段轨迹与X轴的夹角α、β,然后得到:

(1)当时,计算两段新轨迹的交点。以图6(A)“圆弧-圆弧”转接为例,中利用三角形余弦定理解得:

(2)当时,以图6(B)“直线-直线”转接为例,计算点、的坐标,并在轨迹中插入一段以A为圆心、半径为Rt的圆弧:

图6 轨迹转接的相交型(A)与补充型(B)

以上两个例子为基础,进一步考虑补偿方向(左补偿G41、右补偿G42)和圆弧方向(顺时针G2、逆时针G3)的不同,即可将完成所有组合情况下刀具半径补偿路径计算。

2.3 坐标线性变换

坐标线性变换算法实现数控程序的平移、旋转、缩放及X/Y轴镜像四项功能。

(1)平移变换算法:如需平移坐标增量为(10.000,20.000),通过增加一层嵌套偏移指令“X10.000Y20.000M50M30”实现程序位置的整体平移;

(2)旋转变换算法:如需以坐标零点为中心旋转角度,分别将加工代码行和偏移代码行的X/Y坐标做如下线性变换:

(3)缩放变换算法:如需对加工X和Y尺寸分别作比例为缩放变换,将加工代码行和偏移代码行的X/Y坐标做如下线性变换:

(4)X/Y轴镜像变换像算法:分别将加工代码行和偏移代码行的X/Y坐标做如下变换。需注意对包含路径铣切的数控程序做镜像变换时,为满足外轮廓逆时针铣和内轮廓顺时针铣的要求,还需将铣切路径反向,也就是交换每段路径的起点和终点,其中包含的圆弧代码(G2/G3)和半径补偿代码(G41/G42)不变。

3 软件开发及应用成效

3.1 软件开发

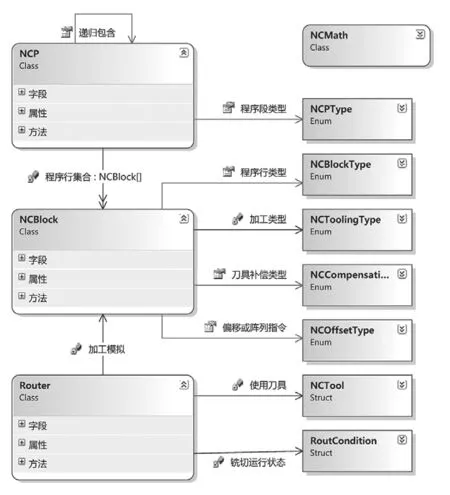

为便于与MES系统及CAM软件的集成,本项目选择Windows下的Microsoft Visual Studio作为开发环境。图形编程采用功能丰富且面向快速编程的.NET Framework GDI+,它是基于类的一种托管代码应用程序编程接口(API),支持2D矢量图形和位图的处理和显示,代码运行安全高效,可满足本项目的需求。程序使用面向对象技术开发,软件开发中涉及的核心类及相关枚举/结构数据对象如图7,其中NCP为数控加工程序对象,通过递归包含关系构建层次化的数控加工程序;NCBlock为程序行代码对象,包含了坐标、加工指令、补偿指令等信息;Router为铣切加工的运行模拟器,通过输入程序代码行(NCBlock)序列,输出刀具加工路径图形对象;NCMath为静态类,实现平面坐标系转换等几何运算共性函数。

图7 软件开发核心对象及关系设计

数控加工拼板软件界面如图8所示,分为“文件列表”“程序树”“代码窗”及“加工仿真图形”几个部分,配合上下文菜单和快捷按钮实现第1节中提出的功能需求。

图8 数控拼板软件界面

3.2 加工仿真与编辑功能

加工仿真图形给出了刀具精确的实际路径,如图9所示。由于软件对数控程序进行了详细的结构解析并以程序树的方式展示,可快速实现错误定位和修正。需要对数控加工作涨缩控制,输入X/Y缩放比例值即可完成。加工仿真、检查确认及修改工作完全在计算机端以离线方式操作,无须在设备上进行的模拟运行检查,节约大量设备时间。

图9 加工仿真呈现的典型路径铣切错误

3.3 快速拼板功能

将多个小尺寸板面的数控加工程序拼板组合为单个加工程序的软件操作步骤为:

(1)通过鼠标拖动仿真图形,平移或旋转各子程序到台面适当位置,尽量铺满整个设备台面;

(2)合并子程序为单个数控文件;

(3)复制偏移指令代码段到所有刀具代码段,减少设备执行中的换刀次数;

(4)按刀具号自动重排代码段,进一步减少换刀次数。

针对以上4个步骤软件均设计了“一键式”功能,一般能在2分钟左右完成全部操作,并通过图形仿真实时查看拼板效果,确保数控程序正确无误。

3.5 效率提升应用效果

新开发的数控加工拼板软件从三个方面提升数控钻铣床设备效率:

(1)数控加工程序的检查确认全部离线操作,不占用设备时间;

(2)拼板加工将产品上下料装夹次数减少为原来的1/n(n为拼板数量);

(3)连续加工多个产品,数倍减少了设备执行刀具拾取/放还的无效动作时间。如图9所示,拼板之后连续加工量成倍增加,设备和人员的时间离散度下降,连续性增加。实际应用表明,在典型情况下拼板加工相比逐一加工的整体时间缩短43%,设备效率提升达75%。此外,作业人员在设备运行期间有充足的时间完成下一轮加工的拼板操作,甚至可以同时照料2台设备运行。

4 结语

针对“小批量多品种”类型的微波印制电路板数控加工生产效率低、数控程序易出错等问题,通过开发数控加工拼板软件,并应用拼板加工的作业模式得到了很好的解决。在此基础上将进一步实现与MES(制造执行系统)的集成,实现拼板的产品组合的自动规划,进一步提升数控加工的智能化水平。

图10 拼板加工提升设备效率示意