高性能铝合金晶粒细化剂Al-Ti-B研究及制备技术综述

卢海峰

(中国铝业股份有限公司,北京 100082)

铝钛硼(Al-Ti-B)丝是目前世界上铝加工企业应用最广泛的晶粒细化型中间合金,约占细化剂产品的75%以上。2020年铝钛硼细化剂市场需求量达19.2万吨/年,市场规模在50亿元以上,国内市场需求量达10.57万吨/年,市场规模在20亿元以上。国内每年Al-Ti-B丝的消耗量巨大,部分高性能铝加工产品完全依赖进口的高性能Al-Ti-B丝。高效细化剂Al-Ti-B丝属于高附加值产品,相对于纯铝锭其加工费在5000元/吨~20,000元/吨,经济效益十分可观。比较国内外Al-Ti-B丝的质量,发现国产与进口产品的最大差距是B含量低,夹杂物含量高,TiB2团聚现象严重[1]。目前国产与进口Al-Ti-B丝质量差距大的原因主要在于国内厂家制备工艺控制不当、技术设备条件落后等。

本文对国内外晶粒细化剂Al-Ti-B丝的技术现状进行了阐述,并对高性能Al-Ti-B丝的发展趋势进行了展望。

1 国内外铝合金晶粒细化剂Al-Ti-B丝发展与应用现状

1.1 铝合金晶粒细化剂发展历程

铝合金晶粒细化剂的使用始于20世纪50年代,最初以盐类直接加入为主,该方法细化效果差,还会引入杂质。20世纪60年代进入中间合金时代,首先开发的是Al-Ti二元合金,而后成功研制了更有效的Al-Ti-B中间合金,其细化效果的稳定性因B元素的添加而大大提高。Al-Ti-B细化剂技术在我国的应用比较晚,1986年东北工学院在国内首先研制成国产Al-5Ti-lB细化剂,开创了应用国产Al-Ti-B的新局面[2]。

起初Al-Ti-B以块状加入,虽能起到较好的细化效果,但第二相粒子密度大,在静置时易集聚沉淀,使细化效果衰退,同时遇Zr等元素会“中毒”失效。随着半连续和连续铸造的发展,到了20世纪70年代中期,美国研制出了新的Al-Ti-B细化技术,即以丝状形式用喂丝机连续加入到流槽熔体中,不仅实现了细化处理的自动化,同时可有效减少第二相粒子的团聚沉淀[3-4]。

1.2 铝合金细化剂应用技术现状

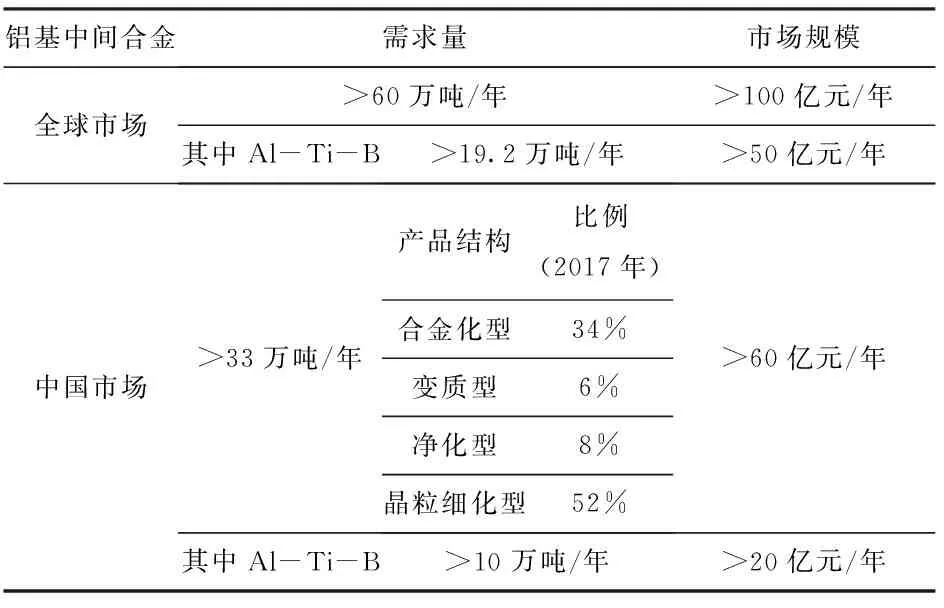

铝合金晶粒细化剂是铝基中间合金的重要组成部分,市场需求和市场规模都很大,国内外铝基中间合金的市场需求状况如表1所示。在铝熔体中添加晶粒细化剂是目前铝加工企业最常用的晶粒细化方法。细化原理是在铝液中增加形核质点,进行非自发形核,形成细小等轴晶,防止生成粗大柱状晶。其作用是显著减小铸锭偏析和热裂敏感性,提高铝材的机械性能和加工性能[5-6]。目前晶粒细化剂主要以铝基中间合金的形式添加。在世界上铝加工企业应用比较广泛的细化剂主要是铝钛(Al-Ti)、铝钛硼(Al-Ti-B)和铝钛碳(Al-Ti-C),其中以Al-Ti-B丝的应用最为广泛,全世界上约80%以上的铝加工企业使用的晶粒细化剂是直径为Φ9.5 mm的Al-Ti-B丝中间合金。

表1 国内外铝基中间合金市场需求

Al-Ti-B丝主要牌号有Al-5Ti-1B、Al-5Ti-0.6B、Al-5Ti-0.2B和Al-3Ti-1B。国际上最常用的牌号是Al-5Ti-1B,广泛用于变形铝合金,特别是型材和板、带的晶粒细化,生产双零箔或饮料罐要用国标A级产品,常规铝加工产品用BC级;Al-5Ti-0.6B和Al-3Ti-1B用于一般铝加工产品;Al-5Ti-0.2B用于箔材或有低硼要求的铝合金生产;Al-3Ti-3B是一种新牌号,主要用于Al-Si等铸造铝合金的晶粒细化。在Al-Ti-B中间合金中起主要细化作用的物质是TiAl3相和TiB2颗粒。Al-Ti-B的优点是细化效果显著、稳定,而且具有价格优势;缺点是TiB2颗粒容易聚集沉淀而使细化效果衰退,遇Zr、Cr或Mn元素,会被夺取TiB2粒子中的B,形成相应的硼化物,使TiB2粒子发生“中毒”而使细化作用减弱或失效。通过调整Al-Ti-B细化剂的添加方式、添加温度和保持时间,可有效削弱TiB2团聚沉淀现象和相关元素“中毒”现象[7-9]。

添加Al-Ti-B细化剂有块状和丝状两种方式。在熔炉中以块状形式添加时,TiB2粒子易发生沉淀,影响细化效果。目前最有效的方法是以直径为Φ9.5 mm的丝状形式用喂丝机在线连续加入到流槽中。该方法的优点是可有效避免TiB2聚集沉淀,Ti、B利用率高,细化效果稳定,且可实现连续细化处理。Al-Ti-B细化剂的晶粒细化效果主要由合金的显微组织决定,包括TiB2和TiAl3的形状、尺寸及分布情况。当Al-Ti-B细化剂中存在大量弥散且较均匀分布的TiB2和不规则块状的TiAl3时,细化效果最好。图1中未添加Al-Ti-B细化剂的纯铝平均晶粒尺寸约为430 μm,而添加后可细化到190 μm。

1.3 国内外Al-Ti-B丝产品质量现状

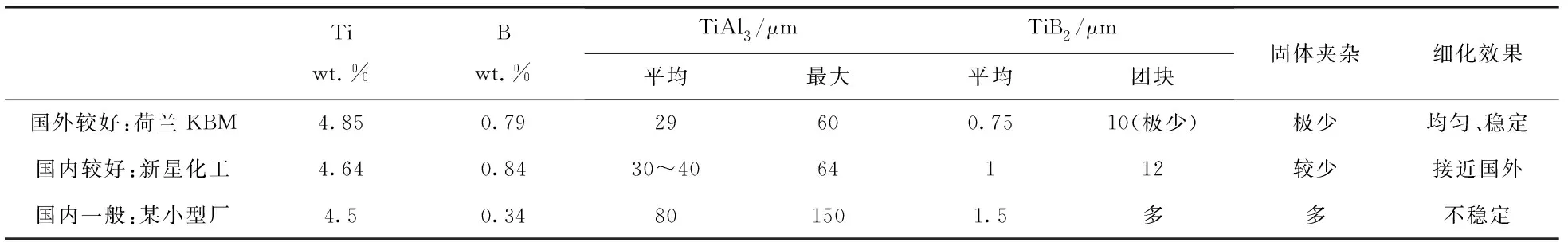

目前国外优质Al-Ti-B丝生产厂家主要有美国KBAlloys, lnc.(简称“KBA公司”)、英国London & Scandinavian Metallurgical(简称“LSM公司”)、荷兰KBM Affilips B. V.(简称“KBM公司”)等,如表2所示。荷兰KBM公司的Al-Ti-B细化剂很少有钛、硼盐夹杂和其他非金属夹渣,且第二相非常细小且分布均匀,因此细化作用快,细化能力强;而且钛和硼利用率高,细化效果均匀、稳定[10]。

在相同使用条件下,国产Al-Ti-B丝的细化效果总低于国外相同成分产品,这种差距主要是由细化剂本身的冶金质量引起的,表现在Ti、B元素含量不稳定,B含量低,净化程度差,第二相尺寸、形貌和分布不符合标准等。

国产Al-Ti-B丝本身的细化程度各厂质量不一,大部分厂家的产品集中在中低端Al-Ti-B丝,国内较好的大型细化剂生产厂家,如深圳新星化工、河北四通新材等,其产品的第二相尺寸已接近国外同类产品,但净化程度(包括TiB2团块夹杂)与进口产品还存在一定差距。可见,净化程度是国产Al-Ti-B丝与进口产品的主要差距。因此,导致我国生产铝箔、易拉罐料、PS版基等高精铝材产品时部分仍需依赖进口Al-Ti-B丝[11-12]。

表2 国内外同类Al-5Ti-1B成分与组织比较

1.4 Al-Ti-B丝制备技术现状

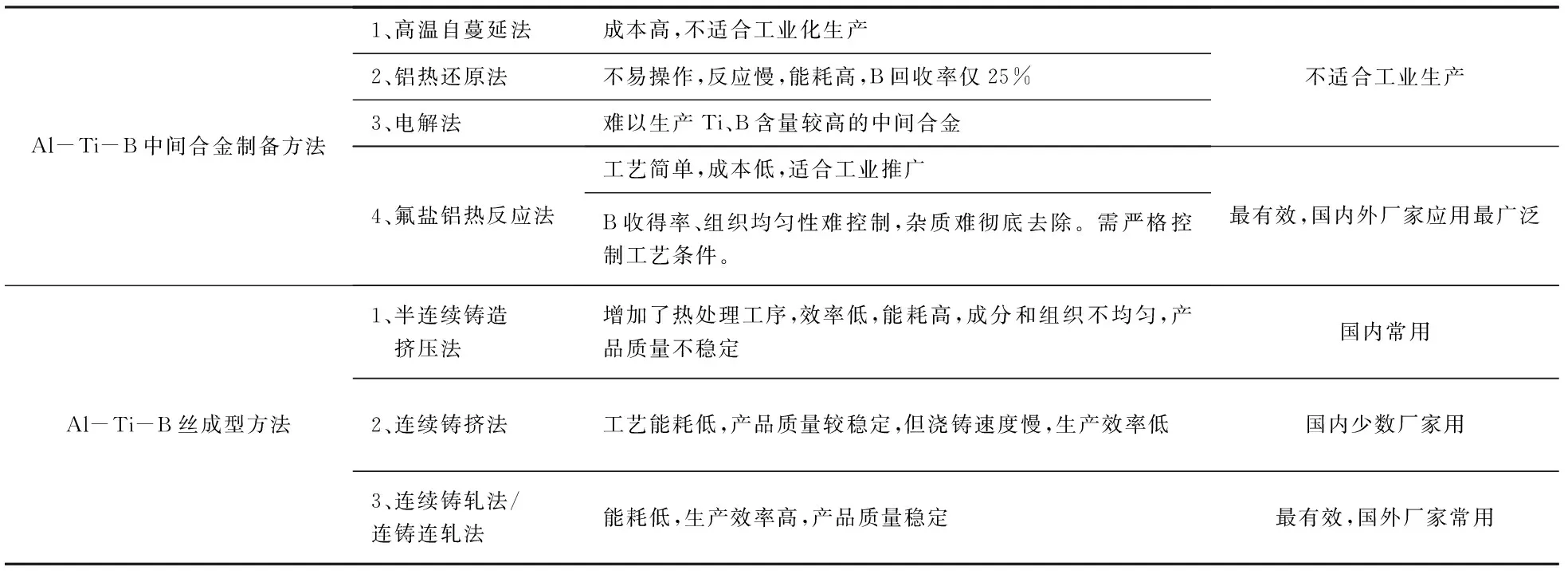

Al-Ti-B细化剂的制备方法有高温自蔓延法、铝热还原法、电解法和氟盐铝热反应法[13-14],如表3所示。目前世界上最有效且应用最广泛的方法是氟盐铝热反应法,该方法工艺简单、反应温度低、成本低、副产物(KAlF4)可回收利用,产品细化效果强且比较稳定,适合工业化生产与利用。其典型生产工艺是:在760~780 ℃向铝熔体中添加K2TiF6和KBF4,通过机械搅拌使其充分反应。反应方程式如下所示:

12Al+3K2TiF6+2KBF4=2 TiAl3+TiB2+5KAlF4+K3AlF6

该方法的反应原料KBF4在530 ℃左右发生分解,700 ℃以上开始挥发,从而导致B收得率难以控制。另外,由于TiB2颗粒容易团聚沉淀,使组织均匀性难以控制。而且,化合物杂质和钛、硼盐很难有效去除,使细化效果减弱,污染铝熔体。因此,制备过程中应严格控制加料方式、反应温度、作用时间、搅拌方式等工艺条件,还要特别关注熔体净化方法和工艺流程。

表3 Al-Ti-B丝制备技术现状

Al-Ti-B丝的成型方法主要有半连续铸造挤压法、连续铸挤法、连续铸轧法和连铸连轧法[15]。其中连续铸轧法和连铸连轧法可实现连续生产,能耗低,生产效率高且产品质量稳定,是目前最有效的成型方法。为了提高产品质量,需要在设备上加大投资。

2 国内外高性能铝合金晶粒细化剂研究现状

2.1 国内外铝合金细化剂研究现状

近年来国内外有关铝合金细化剂的研究共发表学术论文500余篇,主要研究机构有英国的布鲁奈尔大学先进凝固技术中心,山东大学、北京工业大学等,研究的焦点主要集中在Al-Ti-B细化剂的制备,细化机理以及新型细化剂的开发等方面。

不同Al-Ti-B晶粒细化剂对晶粒的细化效果有较大差异,有文献指出[16],国产晶粒细化剂中由于TiB2形成聚集团块,使有效的TiB2减少,降低了细化剂的稳定性,效果较差;而进口料中TiB2分布比国产料更为均匀,其细化效果明显提升。而添加稀土元素的Al-Ti-B晶粒细化剂,可以延长其有效细化作用的时间,使用稀土Al-Ti-B细化剂,其细化效果也较稳定。

国内外关于Al-Ti-B丝制备过程中原料如何选择、添加以及如何提高第二相细化、均匀化程度的研究较多,但有关熔体夹杂物净化处理的专利较少。Bachman & LaPointe, P.C[17]发明了一种基于Al-Ti-B预制合金制备细化剂的方法,通过加热预制合金至TiAl3固/液相线之间,经过保温处理后以不同的冷却速率使合金冷却至TiAl3固相线以下,最终得到细化效果更好的Al-Ti-B合金;Delft University of Technology[18]发明了一种使粉末或混合原料在惰性气体保护下进行铝热反应,经冷却后制备更加稳定的细化剂的方法。国内湖南金联星公司[19]提供了一种高洁净度铝钛硼细化剂的制造方法,通过将一部分K2TiF6和KBF4混合料加入铝液,经过搅拌和静置后再加入剩余混合料,可提高Al-Ti-B丝的净化程度;北京工业大学[20]一种制备低成本Al-Ti-B细化剂的方法,通过先将TiO2/H3BO3与铝粉混合均匀制成预制块,后将其加入铝液中熔化,经过搅拌和精炼等处理制成Al-Ti-B细化剂;新星化工冶金材料(深圳)有限公司[21]通过建立Al-Ti-C晶粒细化能力的变化量ΔAA与Al-Ti-C合金压力加工过程中加工参数的函数关系,为Al-Ti-C合金压加过程中定量优化技术参数提供了有力支撑。

2.2 国内外Al-Ti-B丝质量差距的原因分析

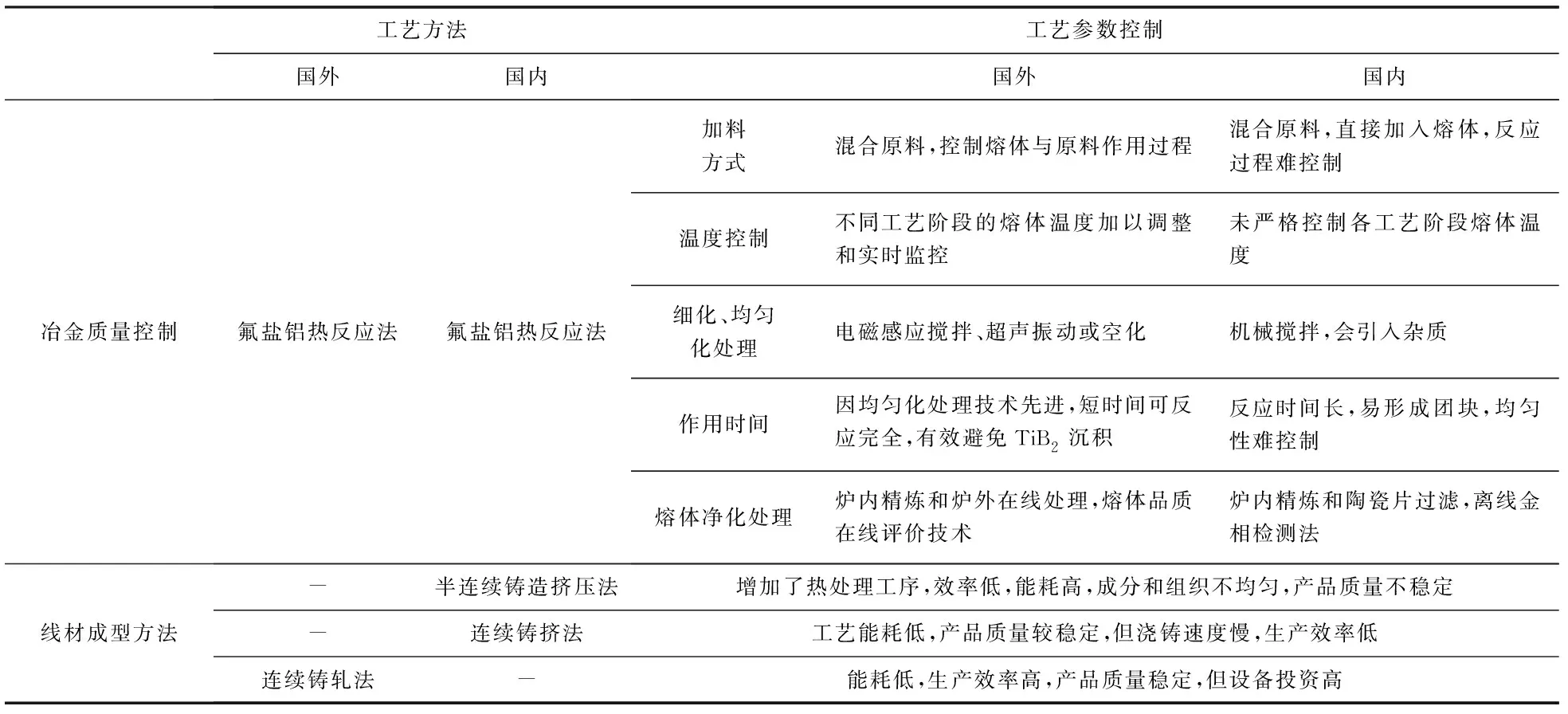

国内外Al-Ti-B丝质量相差大的原因主要在于制备工艺控制和技术设备的差距,国内外工艺和设备对比见表4。

表4 国内外Al-Ti-B丝制备技术比较

首先,是Al-Ti-B细化剂冶金质量控制方面。虽然国内外同样采用氟盐法,但国外生产厂家在工艺细节及工艺控制方面非常严谨,在设备方法上非常先进。国外厂家在氟盐反应的加料顺序、加料位置和加料方式上都加以研究和严格控制;不同工艺阶段的熔体温度加以调整和实时监控;采用电磁感应搅拌、超声振动和空化技术进行均匀化处理;采用先进的净化方法,如以排杂为主的熔剂法和在线过滤法;采用先进的除气精炼技术[22-23]。而国内大多数生产厂家的工艺过程比较粗犷,工艺控制不够精确,特别是净化处理(除气、过滤)方法设备比较落后,从而导致各生产批次的产品质量参差不齐,国产Al-Ti-B的质量与进口产品还有一定差距。因此,通过严格控制工艺过程,并投资先进的技术设备,提高细化剂的净化程度,是当前我国细化剂生产面临的主要任务。

其次,是Al-Ti-B丝的成型方法。国外许多大型厂家,如美国的KBA、英国的LSM、荷兰的KBM等,主要采用连续铸轧法,该方法能耗低,生产效率高且产品质量稳定,但设备投资高。目前我国多数厂家采用半连续铸造挤压法生产线材,该方法生产效率低,产品质量不稳定[24];少数厂家用连续铸挤法生产线材,该方法产品质量较稳定,但生产效率低。因此无论在生产效率还是产品质量方面,与国外都有一定差距。

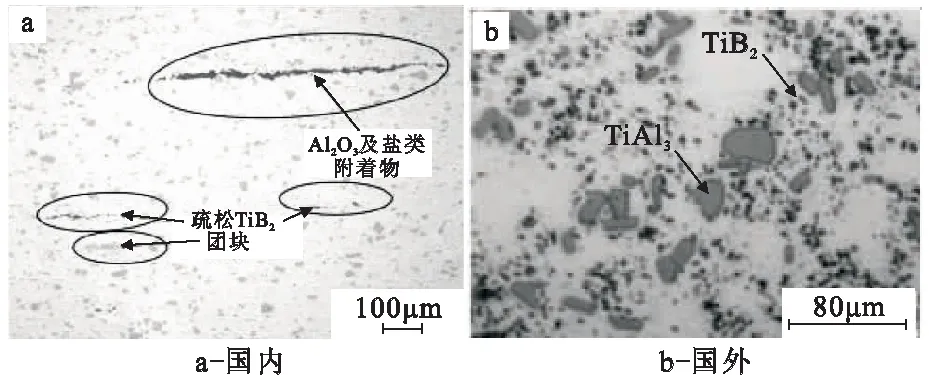

图1(a)和图1(b)所示分别是国内某小型企业和进口荷兰KBM公司Al-Ti-B丝的金相组织。通过测量第二相粒子尺寸和夹杂物长度可知,国产Al-Ti-B丝的TiB2团块和Al2O3及盐类附着物含量较多,TiAl3相大致均匀弥散;TiB2平均尺寸为1.5 μm,TiAl3平均65 μm。国外Al-Ti-B丝的TiAl3相、TiB2粒子分布状态良好,观察不到明显的TiB2团块和Al2O3及盐类附着物;TiB2平均尺寸为0.75 μm,TiAl3平均29 μm。可见,国产Al-Ti-B丝与国外同类产品的最大差距是夹杂物含量多,TiB2团聚现象比较严重,且第二相尺寸也较大。

图1 国内外Al-Ti-B丝金相组织

3 铝合金晶粒细化剂发展趋势展望

为了进一步改善铝合金晶粒细化剂的生产条件,解决细化衰退及“中毒”问题,近年来国内外致力于开发新型高效且环境友好型的铝合金晶粒细化剂,包括Al-Ti-C、Al-Ti-C-B、Al-Ti-B-Re和Al-Ti-C-Re等新型晶粒细化剂的研究。C和Re的加入可极大改善TiAl3和TiB2的沉淀和团聚,提高铝熔体的黏度。C的加入不仅避免生产过程中有害气体对环境的污染,而且可以消除与盐类反应生成的夹杂物[25];Re元素的加入可以提高Al-Ti-B的衰退延时性[26],大大提高细化效率。但由于C与合金基体的润湿性较差使得C的收得率低,降低了生产效率,且Re成本高,制备工艺复杂,实现大规模工业生产仍须开发更加高效的工艺技术。因此,铝合金晶粒细化剂的未来发展方向应集中在以下方面:

(1) 在原料选择和副产品回收利用方面进行工艺优化,减少生产过程中铝热反应引起的环境污染,实现Al-Ti-B丝的环境友好制备。

(2) 充分利用Re元素对Al-Ti-B、Al-Ti-C和Al-Ti-C-B细化效果的提升,通过对制备工艺的改进,控制生产成本。