反应堆冷却剂泵转速监测系统浅析

苏继威,马敏超,俞晟力

(中核核电运行管理有限公司,浙江 海盐 314300)

反应堆冷却剂泵又称主泵,用于驱动高温高压、具有放射性的冷却剂,使冷却剂以很大流量形成强迫循环,通过反应堆堆芯,把堆芯中产生的热量传送给蒸汽发生器[1]。主泵作为冷却剂系统唯一高速旋转的设备,是冷却剂动力的来源,是一回路的心脏。故对主泵运行期间转速的监测,尤为重要。目前,秦二厂1、2号机组主泵转速监测系统主要是由就地磁阻式传感器经过信号采集,发送到主泵转速处理机箱进行处理,然后再通过机柜卡件经过信号转化为标准电信号,再发送到主控指示仪、计算机系统等参与计算。主泵转速信号还将送至超温/超功率ΔT保护单元,以生成ΔT整定值。另外还送至RPN系统作为中子通量变化率高的修正信号,送至RPDM系统参与堆芯监测[2]。同时,转速检测系统还参与保护控制,若主泵转速产生故障,将会产生对应的报警和保护动作。转速信号处理机箱设有2个阈值,分别为甩负荷阈值(低:1 396 r/min)和紧急停堆阈值(低低:1 367 r/min),在处理机箱尾部有相应的触点输出至反应堆保护系统(简称“RPR系统”)。在转速低于1 367 r/min一旦4取2的逻辑有2条以上的保护通道触发了阈值,会触发反应堆停堆保护[3],则RPR系统就会做出相应甩负荷或紧急停堆动作。可见,主泵转速检测系统故障将对机组的稳定安全运行产生威胁,会导致停机停堆风险。

在每次大修主泵点动期间,主泵转速基本上都会出现转速高漂或者转速跳变的情况,根据以往的检修经验,都是通过调整转速探头的间距到合理位置进行处理消除故障,通过转速探头间距的调整方法,一方面对现场检修要求太高且机组启机运行后,就没有窗口进行调整,严重影响机组运行状态;另一方面没有根本解决问题所在。本文将从主泵转速机箱和转速探头国产化技术改造中遇到主泵转速高漂和转速跳变问题进行分析解决,消除故障隐患。

1 磁阻式传感器及主泵转速机箱的原理

1.1 传感器工作原理

本次技术改造使用的是江苏利核公司生产的磁阻传感器ZH3302N,是利用磁通量的变化而产生感应电势的原理来测试现场转速,磁通量的变化速率越快,对应的电动势越大,在发讯齿转动过程中与磁阻式转速探头的相对运动,产生磁阻变化,在探头线圈中产生感应交变电压,感应电压的频率与触发频率同步,通过周期性的变化产生的触发频率信号输入到转速机箱,通过转速机箱进行信号处理。

1.2 主泵转速机箱工作原理

主泵转速机箱同样使用的是江苏利核公司生产的ZH2251N,其主要是由稳压电源,信号处理单元,信号输入输出端口、前面板切换开关以及数码管等组成。转速机箱可连接现场两只传感器,并通过选择开关切换工作传感器。主泵转速机箱将传感器产生的信号进行处理,提供就地数码管指示转速和远程显示接口,并生成与转速值成比例的标准电信号输出,送往主控记录仪以及计算机系统等进行转速显示。同时转速机箱低值报警产生对应的开关量信号送往RPR系统参与保护控制。

1.3 现场安装情况

现场磁阻式传感器与发讯盘大致安装情况如图1所示,每台主泵由两两为180°的传感器安装在泵轴的一周,通过安装支架固定。互为180°的两个传感器信号送入到同一转速机箱,一个作为实时信号通道,另一个作为备用信号通道,信号通道的选择通过转速机箱前面板选择按钮实现。发讯盘上开有2个凹槽口作为触发传感器信号的发讯齿,两个发讯齿也相差180°,传感器与发讯盘安装在同一平面上。

图1 安装示意图

发讯盘与主泵泵轴相连接,当主泵转动时,发讯盘也随之转动,主泵稳定运行时的转速约为1488 r/min,频率约为49.7 Hz,磁阻式传感器通过与发讯齿的转动,输出正弦脉冲电压信号[4],该信号送往主泵转速机箱进行处理。该机箱安装在机柜中,传感器信号通过信号电缆与机箱连接。

2 主泵转速检测系统故障分析

2.1 转速高漂和跳变故障

在秦二厂2号机组D213大修期间,对主泵转速机箱和转速探头进行技术改造。在主泵点动时,发现转速高漂到1800 r/min,同时发现转速从0上升到额定转速期间,时常出现跳变情况。现场检查调整转速机箱阈值电压和传感器的安装间距后,转速仍然高漂至1580 r/min,同时还会出现跳变状况。

由于主泵的特殊性,无法现场进行试验,故我们按照相同材质制作模拟了现场发讯盘,在实验室中,将发讯盘模拟现场主泵转速,同时将在发讯盘边安装的磁阻式探头信号分别接入主泵转速机箱和示波器进行模拟研究分析。

2.2 故障的根本原因分析

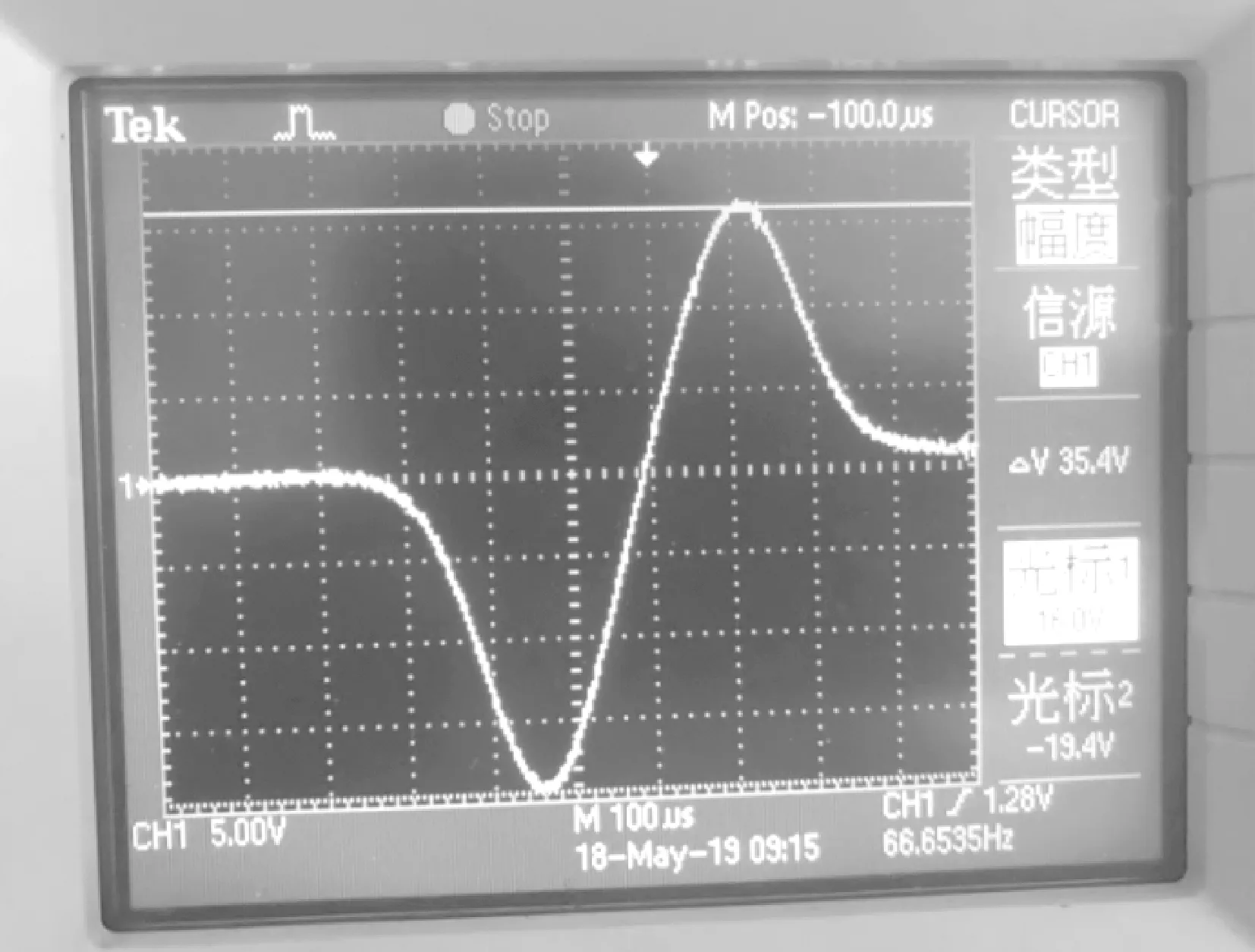

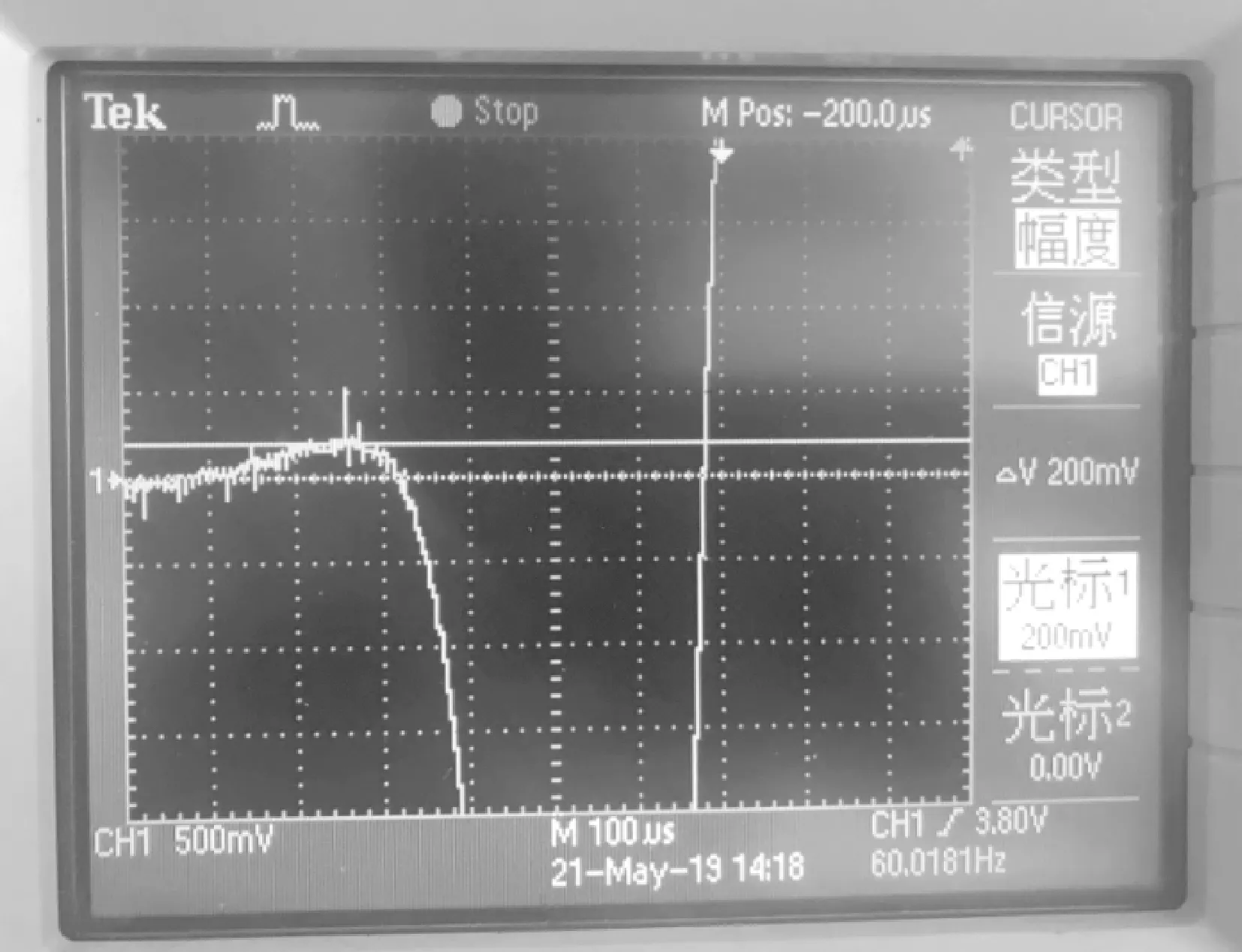

在实验室模拟现场安装情况,传感器与发讯盘的安装间隙按照现场安装要求1.15 mm±0.05 mm安装,发讯盘的转速按照现场实际情况,转速为额定转速1488 r/min,观察转速机箱上测试的转速显示,发现主泵转速机箱也出现了超转速和跳变情况。同时,我们使用示波器将该传感器测得的波形进行记录,如图2所示。通过对测试图形进行分析,发现在信号产生之前,有一个畸变信号[5],如图3所示。

图2 传感器信号波形测试

图3 波形放大后的畸变信号

由于这个畸变信号的波形是一个向上的反向波形,而且技术改造使用的主泵转速机箱,信号处理采用上升沿采样方式,该畸变信号电压峰值一旦超过转速机箱阈值电压,就会影响转速的正常测量,导致转速故障,故判断该畸变波形是影响主泵转速高漂和跳变的主要原因。同时,我们在日常主泵运行期间,在不影响机组安全运行的情况下,安排窗口对现场实际的转速波形进行测量,现场测量了1号机组第二组保护柜和2号机组第一组保护柜对应的转速,发现同样存在畸变波形情况。由于目前使用的主泵转速机箱滤波使用的阈值电压约为180 mV,而现场测得的畸变波形的电压峰值可以达到约480 mV,故转速机箱无法将其滤除,从而使转速机箱采样到了该畸变信号,导致了主泵转速高漂和跳变情况。

为了能够找出产生畸变波形的根本原因,在实验室中对所有能够产生该情况的因素进行分析试验,如传感器安装间隙大小、主泵转速机箱阈值大小、传感器接线方式等,具体分析情况如下。

2.3 传感器安装间隙的影响

根据以往的工作经验,现场传感器的安装间距对转速影响很大,与发讯盘的安装间距太近,会出现超转速,装的太远可能会丢失转速情况。我们对额定转速下,不同的安装间隙,畸变波形的电压进行测量以及转速机箱的转速显示进行记录,发现安装间隙对其峰值电压也有一定的影响,如表1所示。

表1 安装间隙对畸变波形的影响

通过在实验室测试的数据发现,传感器安装间隙越大,产生的畸变波形电压峰值越小,转速高漂和跳变的故障就越不明显,但同时如果安装间隙过大,会导致传感器无法产生足够的感应电压,使转速机箱无法采样测量转速。通过现场实际测得的情况,由于现场产生的畸变波形电压峰值比实验室测得的电压大,可能因为现场发讯盘、主泵振动等环境状况比较复杂而导致的这种情况。通过试验分析和结合现场实际情况,为了更大限度的减少故障的发生,将传感器安装间隙调整为2.5 mm±0.5 mm,同时对于现场传感器的安装也更加方便。

2.4 主泵转速机箱阈值的影响

为了进一步解决畸变波形对主泵转速的影响,我们在实验室也对机箱阈值电压进行了研究试验。主泵转速机箱阈值主要是为了滤除现场环境等的影响产生的噪声,同时对该畸变波形也有滤波作用。机箱阈值当然是越大对滤波效果越好,但是为了能够最大限度地减少低转速无显示的情况,尽量将阈值电压提高,以此来滤除畸变波形产生的影响。

转速机箱一般使用的阈值电压约180 mV,故现场很容易产生转速高漂和转速跳变情况。在大修期间,我们将阈值电压调整到约380 mV后,主泵转速仍然产生转速高漂情况。结合现场波形测量和实验室的测试数据,将主泵转速机箱阈值电压设置在600 mV左右,同时测量发现转速在100 r/min以下,无法显示正常转速。由于磁阻式传感器本身也有缺陷,无法精确测量低转速下转速,这种在主泵正常启动时,短时间内无转速显示无影响。因为主泵还设计了卡转子保护系统,使用的是电涡流式传感器,能够精确实时显示主泵转速情况,故此类短时间的无转速显示并不影响主泵正常运行。所以通过磁阻式传感器测得的转速在100 r/min下转速无显示是不影响对主泵转速的监测情况。

2.5 传感器接线的影响

在试验分析传感器信号的过程中,发现传感器接线反接后,即传感器内圈引线和外圈引线反接,也可在信号进入转速机箱时,将信号接线反接,则正弦脉冲电压信号会有180°的翻转。同样道理,发讯盘转动的方向发生变化也会使信号翻转,但现场主泵转动只有一个方向,暂不考虑这种情况。在对现场实际的波形进行测量时,也发现了正弦脉冲电压信号也有先上升沿(即标准的正弦波)的情况。为了排除信号先上升沿还是下降沿对该故障的影响情况,通过对接线方式的不同进行试验分析,发现信号先上升沿的情况,不同的安装间距下,主泵转速未发生过转速高漂情况,只有在传感器间距安装太大丢失转速情况。进一步分析,发现畸变波形为反方向产生,而主泵转速机箱信号采集为上升沿采集,在这种情况下,该畸变波形为下降趋势,转速机箱不会将其采样,故该情况不会产生转速高漂和跳变情况。

由于该分析只针对畸变波形,但环境干扰也会使转速出现故障,同时,传感器的外圈引线与转速机箱还起到杂波滤除功能,若调换接线,无法从根本上解决转速故障问题,同时可能会导致其他故障。从传感器本身原理出发,通过对传感器内部的磁场N极、S极对调,也能使信号发生上述变化,但同样无法从根本上解决该问题,从实用性和通用性来说,这两种方式不作为本次解决故障的参考方发,但这也是一种解决问题的思路。

2.6 故障的解决方案

通过对磁阻式传感器和主泵转速机箱的研究试验分析,最终将传感器安装间隙定为2.5 mm±0.5 mm,将转速机箱阈值电压设置约为600 mV。为了能够验证确认该方案有效,在1号机组大修期间,按照该间隙和阈值电压安装传感器和转速机箱,现场实施完成后,在主泵启动过程,均未出现转速高漂和转速跳变故障,转速显示平稳无波动且在100 r/min以上转速显示正常有效。同时,通过日常主泵转速运行的情况,也未发现转速异常,故通过该种方案,成功解决了主泵转速高漂和跳变故障。

3 结束语

长期以来,主泵转速探头及机箱用的都是国外产品,产品价格昂贵且出现故障后,无法第一时间分析处理,相关技术细节方面不透明,在技术支持和反馈上非常欠缺,增加的现场维修工作难度,对于维修人员整体的技术能力要求较高。本次技术改造实施的成功,积累了很丰富的经验和大量试验数据,打破了国外技术垄断局面,不仅在经济上节约了成本,同时对后续的设备维护和检修更容易更方便,提高了现场主泵转速检测的可靠性和稳定性。

通过对大修技术改造遇到的主泵转速高漂和跳变问题进行研究分析,解决了困扰维修人员多年的问题,同时保证了主泵转速系统检修后一次成功率,避免了影响大修工期窗口,为主泵的安全稳定运行提供了有力保障,为国内核电厂同行维修人员提供了一种解决思路。