分散控制系统性能测试关键技术探讨

吴利宁

(陕西德源府谷能源有限公司,榆林 719407)

系统的稳定性和可靠性直接关系到火力发电机组和电网的安全稳定运行[1]。依照相关标准,开展分布式控制系统(Distributed Control System,DCS)性能测试研究,测试机组DCS的主要性能指标,提高了DCS的运行效益和安全效益,能够为评估DCS性能提供参考。

1 DCS性能测试

1.1 测试的主要内容

某厂DCS采用鲁能控制有限公司的LN2000系统,其功能和物理结构分散。DCS按照工艺生产流程进行设计、配置和组态的,主要包括开放系统的直连式存储(Direct-Attached Storage,DAS)、调制与编码策略(Mymova Checkin System,MCS)、顺序控制系统(Sequence Control System,SCS)、炉膛安全监控系统(Furnace Safeguard Supervisory System,FSSS)和电气控制系统(Electric Control System,ECS)等[2]。DCS配置有公用网络、采暖加热、空压机和厂用电公用部分等辅助公用系统[3]。

LN2000系统采用实时数据网和控制器局域网络(Controller Area Network,CAN)现场总线的总线式两级通信网络结构。所有的控制计算机和过程控制站均与数据交换机连接,通过设置每个站的IP地址和每个站遵守标准的通信协议(如TCP/IP协议)实现各个站的数据通信,从而构成实时数据网[4]。过程控制站与I/O智能卡件之间通过双绞线连接,构成环形网络。智能模块通过本板上的拨码开关决定本板在CAN上的地址[5]。

根据规程要求,DCS性能试验主要包括冗余性能试验、系统容错性能试验、系统实时性测试、系统响应时间测试、系统存储容量和负荷率测试、抗射频干扰能力测试、模件信号处理精度测试以及通道输出自保持功能测试等内容[6]。

1.2 关键测试内容

1.2.1 模拟量采集实时性和精度测试

随机抽取2块PT100卡件、1块TC卡件和6块内供电AI卡,利用Druck信号发生器在测点对应的端子上分别输入0%、25%、50%、75%和100%量程的信号。在工程师站读取该测点的显示值,与输入的标准值进行比较并做好记录。然后,随机抽取3块AO卡,通过工程师站分别按量程的0%、25%、50%、75%和100%设置各点的输出值,再对应模件的输出端子,用Fluke 87 V万用表测量并读取输出信号示值,后与输出的标准计算值比较并做好记录。

1.2.2 开关量采集实时性和精度测试

随机抽取2块DI卡件,通过短接/断开无源接点,测试开入量DI的采集实时性和精度。在工程师站上检查各输入点的状态变化,并记录测试的各点状态变化,然后随机抽取2块DO卡件,通过工程师站分别设置0和1的输出给定值,测试开出量DO的采集实时性和精度,在相应模件输出端子上测量其通/断状况,同时观察开关量输出指示灯的状态,并记录各点的测试状态变化。

1.2.3 事故追忆装置顺序测试

利用一台开关量信号发生器进行测试,信号发生器的准确度应达到0.1~0.3 ms。设备送出间隔时间为0.1~3 ms, 可调节2~3个开关量信号。将设备接线端子接入事件顺序记录的不同控制器的不同输入模件端子,改变信号发生器的间隔时间,直到事件顺序记录无法分辨,此时间即为事件顺序记录的分辨力,规程要求不得超过1 ms。

(1)同站同卡测试。抽取3号站51模块的2、3、4、7通道,将专用事故追忆(Sequence Of Event,SOE)测试仪的4路输出同时接入4个SOE回路,令测试仪输出动作顺序和时间顺序精确的信号,并通过DCS的SOE记录分析SOE的分辨能力。

(2)同站不同卡(站内跨卡)测试。抽取3号站51模块第7通道、3号站52模块第1通道、3号站53模块第1通道和3号站54模块第1通道,将专用SOE测试仪的4路输出同时接入4个SOE回路,令测试仪输出动作顺序和时间顺序精确的信号,并通过DCS的SOE记录分析SOE的分辨能力。

(3)不同站不同卡测试。抽取3号站53模块第1通道、11号站54模块第7通道和12号站54模块第6通道,将专用SOE测试仪的输出同时接入SOE回路,令测试仪输出动作顺序和时间顺序精确的信号,并检查DCS的SOE记录。

1.2.4 模拟量采集实时性测试

选取2号机组AI点1号站11模块第8通道和3号站11模块第8通道作为被测的AI通道。在此点所在的控制器中增加一个计数器功能块,输入端连接该DI通道,AI通道输入端串接可变电阻器和电流信号发生器,脉冲信号发生器的输出串接另一可变电阻器后接到电流信号发生器上,然后调节可变电阻器,使输入端接收的高、低电平信号差值大于量程的30%。在控制器中组态,接收此AI通道的模拟量转换模块输出,连接高/低限报警模块,高电平信号转换为逻辑信号1,低于高电平的信号转换为逻辑信号0。逻辑信号经计数器功能块计数。

选取AI点3号站11模块第8通道,通过脉冲信号发生器,给通道接入方波脉冲信号。脉冲信号的占空比为50%,个数为60。脉冲宽度和间隔时间分别设置为400 ms时,第一次测试中计数器接收到的脉冲信号为60个,第二次测试中计数器收到的脉冲信号为60个;脉冲宽度和间隔时间设置为395 ms时,测试中计数器接收到的脉冲信号为58个;脉冲宽度设置为480 ms时,测试中计数器接收到的脉冲信号为60个。所以,该点所在的页面扫描周期为400 ms。

选取AI点1号站11模块第8通道,通过脉冲信号发生器,给通道接入方波脉冲信号。脉冲信号的占空比为50%,个数为60个。脉冲宽度和间隔时间分别设置为200 ms 时,第一次测试中计数器接收到的脉冲信号为60个,第二次测试中计数器收到的脉冲信号为60个;脉冲宽度和间隔时间设置为195 ms时,测试中计数器接收到的脉冲信号为57个。所以,该点所在的页面扫描周期为200 ms。

1.2.5 控制器模件处理周期测试

选取3号站5卡第16通道DO点作为分散处理单元(Distributed Processing Unit,DPU)计算扫描周期测试点,输出计算页分别作为循环非门逻辑。设置页计算周期为400 ms, 然后摘下DO继电器,用高精度录波仪测量DO点输出驱动电压,驱动循环非门逻辑,用高精度录波仪测取电压跳变过程,然后根据所得试验数据进行计算。它的与非门逻辑如图1所示。

图1 与非门逻辑

1.3 主要测试结果

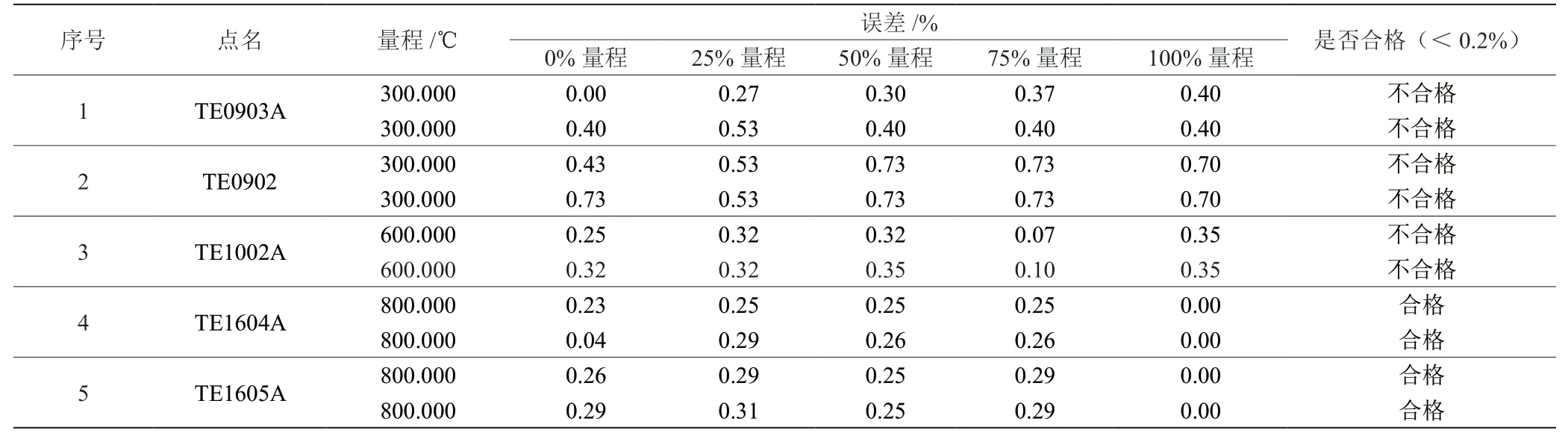

模拟量采集实时性和精度测试结果显示,部分模拟量采集实时性和精度测试不满足DL/T 774标准要求,测试结果见表1和表2。

表1 模拟量采集实时性和精度测试

表2 模拟量采集实时性和精度测试

开关量采集实时性和精度测试结果显示,开关量采集实时性和精度测试满足DL/T 774标准要求。开关量输入DI和开关量输出DO有较高的实时性和精度,满足机组安全生产运行的要求。测试结果见表3和表4。

表3 开关量DI实时性和精度测试数据记录表

表4 开关量DO实时性和精度测试数据记录表

如表5所示,SOE顺序测试结果显示,SOE事故追忆装置功能正常。此外,同DPU的SOE分辨能力皆不大于 1 ms,满足DLT-659标准要求;不同DPU的SOE分辨能力皆大于1 ms,满足DLT-659标准要求。

表5 SOE顺序测试数据记录表

模拟量采集实时性测试结果显示,选取AI点3号站11模块第8通道,脉冲宽度设置为480 ms时,测试中计数器接收到的脉冲信号为60个,该点所在的页面扫描周期为400 ms。选取AI点1号站11模块第8通道,脉冲宽度设置为200 ms时,测试中计数器接收到的脉冲信号为60个,该点所在的页面扫描周期为200 ms。

如图2所示,控制器模件处理周期测试结果显示,通过测试#2机组DPU计算扫描周期得出,该页面扫描周期为798 ms,测试结果见DPU计算扫描周期记录图,扫描周期为798 ms。

图2 控制器模件处理周期测试报表

2 DCS性能评估

通过测试,该厂DCS系统在模拟量采集精度、画面切换时间、系统负荷率和站间时钟同步精度等指标不满足规程要求,可能会影响机组的安全运行。建议该厂根据机组运行情况提前计划DCS设备的升级改造,为机组正常运行提供重要保障。

3 结语

本文提出了DCS性能测试的具体方法,能够通过测试相应内容判定DCS系统各项性能指标,操作性较强。随着电网控制和机组容量工艺的不断提高和DCS控制相关技术的不断发展,今后应进一步研究DCS的性能测试方法,促使DCS性能测试成为机组检修改造后必须开展的测试项目。