歪头山铁矿马选车间矿石预处理工艺可行性研究

陈 诺

(本钢歪头山铁矿,辽宁 本溪 117006)

0 引言

歪头山铁矿是集采矿、运输、选矿为一体的大型综合矿山,是本钢两大铁精矿原料基地之一,目前有两个选矿车间,主选车间始建于上世纪70年代,是我国第一座采用湿式自磨工艺的最大铁矿选矿厂,设计原矿处理量500万t/a,生产品位68.50%的铁精矿175万t/a;马选车间成立于2010年,设计原矿处理能力300万t/a,生产铁精矿100万t/a。

由于马选车间目前生产未进行系统的矿石预处理,矿石经粗碎后直接进入磨选流程,同时磨选设备能力小、数量多,整个选矿工艺选比大、能耗高、效率低,检修维护工作量大,并且随着主采场的深度开采和土场回收矿石比例持续增大,原矿性质发生了较大变化,原矿磁性率、品位均不同程度下降, 造成歪矿选矿运营成本居高不下,影响企业的长远发展。因此,歪矿亟需升级改造现有选矿工艺,探索增加节能型预选抛废工艺,实现矿石入磨前干式抛废,同时多碎少磨,降低入磨粒度,提高入磨品位,提升精矿产能,降低生产运营成本,实现资源的高效利用,最终实现可持续发展。

1 马选车间选矿工艺现状

1.1 全工艺流程

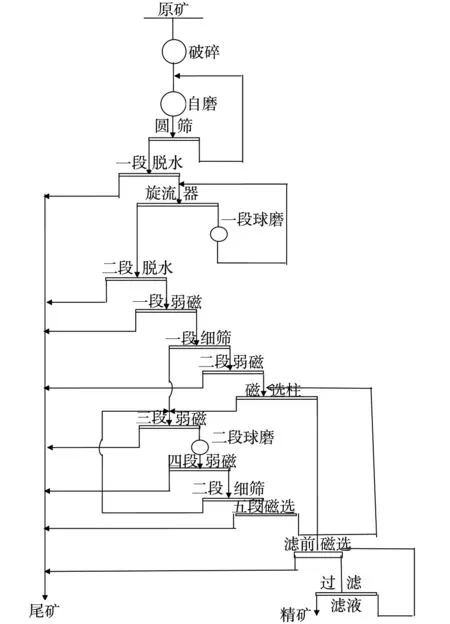

马选车间现有6台自磨机与6台球磨机组成的6个磨选系统及5个再磨深选系统,全工艺流程为粗破碎-半自磨、球磨阶段磨矿-弱磁选-细筛-磁选柱-中矿再磨、弱磁选工艺。全工艺流程见图1。

图1 马选车间现状工艺流程图

1.2 破碎工艺

铁矿石原矿用电机车运至马选车间,卸入粗破碎前原矿受矿仓,通过一台2 400 mm×9 000 mm重型板式给料机,给入筛孔尺寸为200 mm、倾角为48°的棒条筛上预先筛分,筛上矿块经一台C140型复摆式鄂式破碎机破碎至0~350 mm后,与筛下矿块一同运送至1#皮带机转运至NO1转运站,经2#、3#皮带机输送至磨选主厂房的磨矿矿仓内。

1.3 磨矿选别及再磨再选工艺

磨矿选别:磨矿仓内的铁矿石给入Φ5 500 mm×1 800 mm湿式自磨机进行磨矿作业,排矿产物自流给入Φ3 000 mm一段磁力脱水槽,脱水槽底流用渣浆泵给入WDS500-4旋流器,旋流器的溢流给入二段Φ3 000 mm磁力脱水槽,旋流器的沉砂给入一段MQYΦ2 700 mm×4 000 mm球磨机形成闭路磨矿。二段脱水槽的底流自流给入一段BX1024磁选机,一段磁选机精矿用渣浆泵扬送至一段筛孔为0.15 mm的2SG48-60W-5STK德瑞克细筛,筛下产物给入二段BX1024磁选机,二段磁选机精矿用渣浆泵给入磁选柱。

再磨再选:磁选柱中矿与一段细筛筛上产物经三段NCT1024浓缩磁选机进行浓缩选别后,精矿自流给入二段MQYΦ2 700 mm×4 000 mm球磨机进行再磨作业,二段球磨机的排矿用渣浆泵给入二段筛孔为0.15 mm的2SG48-60W-5STK德瑞克细筛,二段细筛筛上产物自流给入三段浓缩磁选机,与二次球磨形成闭路磨矿循环,二段细筛筛下产物自流给入磁选柱。

浓缩过滤:主厂房磁选柱精矿经渣浆泵扬送至NCT1024滤前浓缩磁选机选别,精矿自流至ZPG-72/6盘式真空过滤机过滤,过滤机滤液和溢流用渣浆泵返回滤前磁选机再选,水分小于8.5%的精矿经皮带运输机,直接转运给马耳岭球团厂高压辊磨,或转运至精矿库内堆存。

1.4 目前工艺存在问题

1)随着主采场深度开采以及土场回收低品位矿石比例不断增加,矿石性质发生了较大变化:矿石混岩大,结晶粒度细、硬度大,采场不具备配矿条件,矿源不稳定,并且碎矿系统没有矿石预处理工艺,废石无法抛出直接进入磨矿流程,导致原矿磁性铁占有率进一步下降,不但造成选比大、效率低,而且影响后续选别工序稳定性,造成精矿质量波动大,需要频繁调整操作,增加岗位操作劳动强度,不利于选矿操作标准化制度化。

2)马选车间现有一个粗碎系统、6个粗磨系统、5个再磨系统,其中Φ5.5 m×1.8 m湿式自磨机 6 台,MQY2.7 m×4.0 m 球磨机 11 台,CXZ60 磁选柱 12台,各种小型号磁选机35台,设备台数多、能力小、检修维护工作量大,实现自动控制成本高,影响生产指标的进一步提升。且经过多年运行,设备老化严重,与目前国外大型冶金矿山装备水平有较大差距,与国内新建大型黑色选厂相比也存在一定差距,不符合国家节能减排“约束性”指标的要求。

2 辊磨干选工艺技术路线的确定

2.1 碎磨干选方案对比分析

碎磨作业是选矿厂基建投资、生产能源及钢材消耗最多的生产工序,对于新建特大型选矿厂,优化选择节能低耗的碎磨工艺技术极为重要,是实现选矿节能降耗先进目标的关键。国内外大型、超大型矿山的碎磨工艺主要有三种:以(半)自磨为核心设备且流程最短的“(半) 自磨+顽石破碎+球磨”的 ABC(SABC)碎磨工艺、以单缸或多缸液压圆锥破碎机为代表的“三段一闭路”常规碎磨工艺、以高压辊磨机为核心设备且节能效果最好的“圆锥中碎+高压辊磨机细碎+球磨闭路磨矿” 或“圆锥中细碎+高压辊磨机超细碎+球磨闭路磨矿”的碎磨工艺。

(半)自磨工艺以其生产流程简单等优点在国外大型选矿厂得到了广泛的应用。近年来随着国内大型半自磨机加工制造水平的快速提升,在大型选矿厂中应用能充发挥生产效率高、自动化控制成本低等优势,且该工艺粉尘污染小、建设用地少,国内外大型选矿厂正越来越多地采用半自磨工艺。该工艺的主要优点为:能接受较大的给矿粒度(最大粒度一般为 200~350 mm),取代中、细碎及筛分作业,简化了工艺流程,占地面积小,减少了生产环节和粉尘污染。主要缺点是:电耗一般比常规碎磨工艺高,对给矿性质(包括粒度组成、矿石硬度及可磨性等)变化比较敏感,生产易波动,操作及控制相对复杂,自动化程度要求高。歪矿主选车间和马选车间现均采用半自磨工艺[1]。

常规碎磨工艺是国内外应用最广泛、技术最成熟的工艺。近二十年来,世界上很多选矿厂,为达到节能降耗,普遍实行多碎少磨工艺,并选用高性能圆锥破碎机来最大限度地减小入磨矿石粒度。

高压辊磨机能够充分体现多碎少磨的节能理念,目前已成功地应用于铁矿、铜矿、金矿、金刚石、水泥和石灰石等矿山。国内外多个矿山已采用或即将采用高压辊磨机作为细碎或超细碎设备[2]。高压辊磨机开路破碎 P80=7~8 mm,闭路 P80 可达3 mm。目前高压辊磨机3 mm 闭路筛多为湿筛,近年来随着弛张筛或微粉筛分等干式筛分技术的发展,高压辊3 mm 闭路干筛的应用日益增多,尤其是在采用干选抛废工艺的铁矿上。高压辊磨机作细碎或超细碎设备的碎磨工艺的主要优点为:碎矿产品粒度细、单位矿石(碎磨系统)耗电量低(单位矿石能耗低、磨矿功指数降低)、设备处理能力大、设备运转率高。主要缺点是:处理含泥含水量高的矿石时,可能会对破碎效果产生不利影响,流程较复杂[3]。

2.2 辊磨干选方案的确定

基于马选车间入磨前实现大量干选抛废的实际需求,采用“常规三段一闭路→一段干选抛废→高压辊超细碎→3 mm微粉闭路筛分→-3 mm筛下干选抛废→球磨”碎磨干选原则流程。辊磨干选工艺已成功运用于三家矿业公司,该工艺是马选车间工艺流程优化很好的借鉴。通过实践证明,采用辊磨干选选矿工艺后,矿山企业能大幅降低生产运营成本,带来相当可观的经济效益。

3 辊磨干选工艺试验研究

3.1 辊磨干选工艺流程

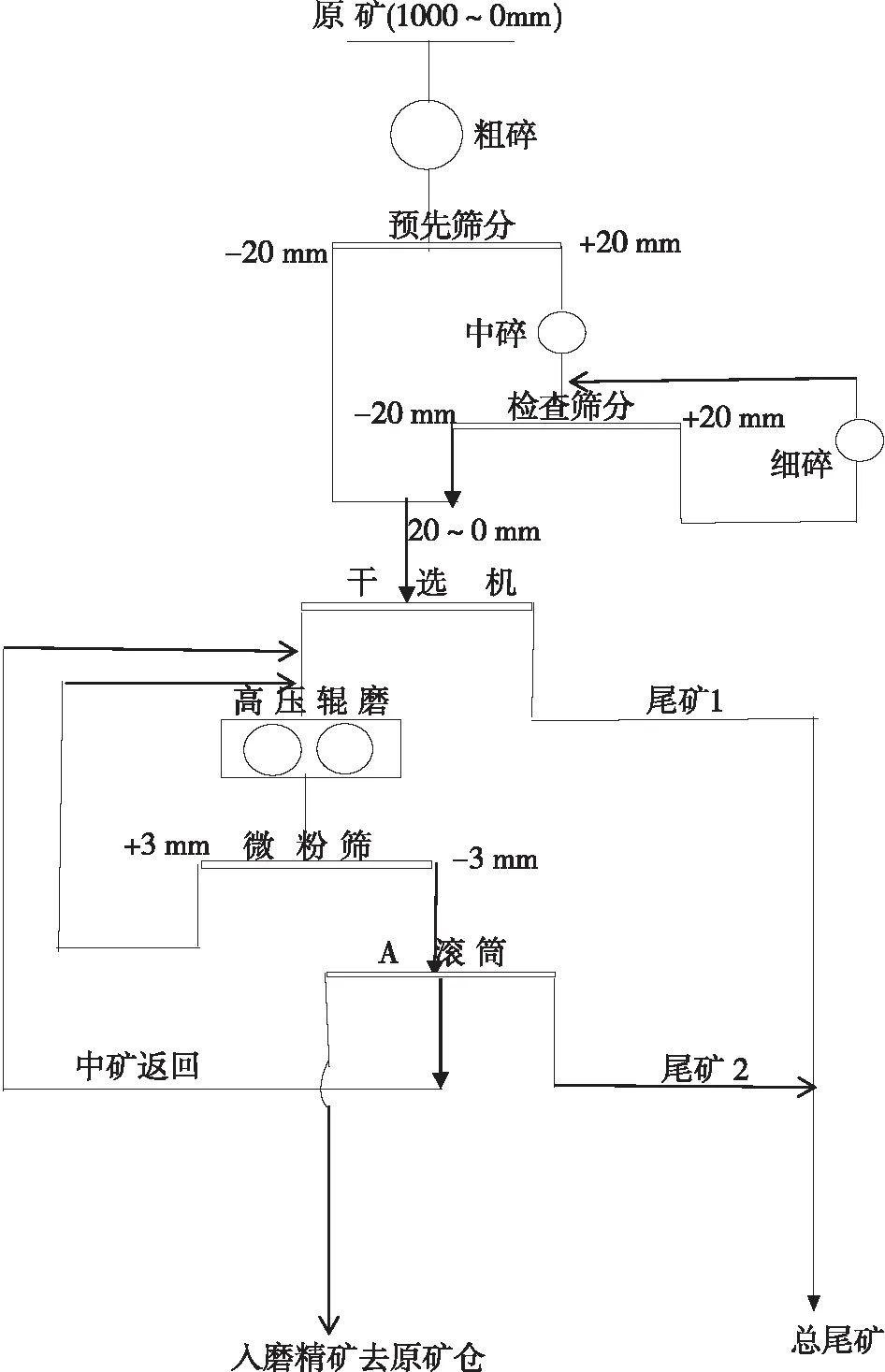

采用“预先筛分+常规三段一闭路±20 mm一段干选抛废+高压辊超细碎+3 mm 微粉闭路筛分±3 mm筛下 干选抛废”的工艺流程,最终破碎产品粒度-3 mm,工艺流程图见图2。

图2 辊磨干选工艺流程图

3.2 辊磨干选试验研究

3.2.1 试验矿样的确定

为研究歪头山铁矿矿石的辊磨干选性能、选择合适的干选方法,我们取样进行了辊磨干选试验研究。试验矿样有两种,主采场矿石和土场回收矿石,参照目前生产中主采场矿石和土场回收矿石9:2的配比混合后进行时试验。

3.2.2 原矿性质分析

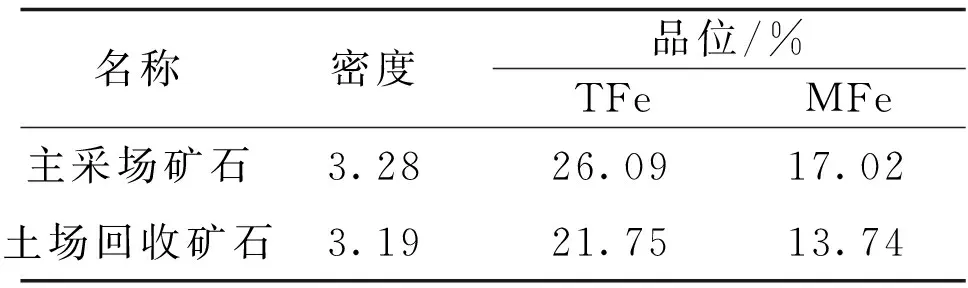

矿样最大粒度 30 mm 左右,破碎至-20 mm 进行取样缩分后,试验结果见表1。

表1 原矿性质分析

从表1可以看出,主采场矿石原矿TFe品位26.09%,MFe品位17.02%;土场回收矿石原矿品位21.75%,MFe品位13.75%,提高土场回收矿石磁性铁品位是试验的关键。

3.2.3 矿石预选试验

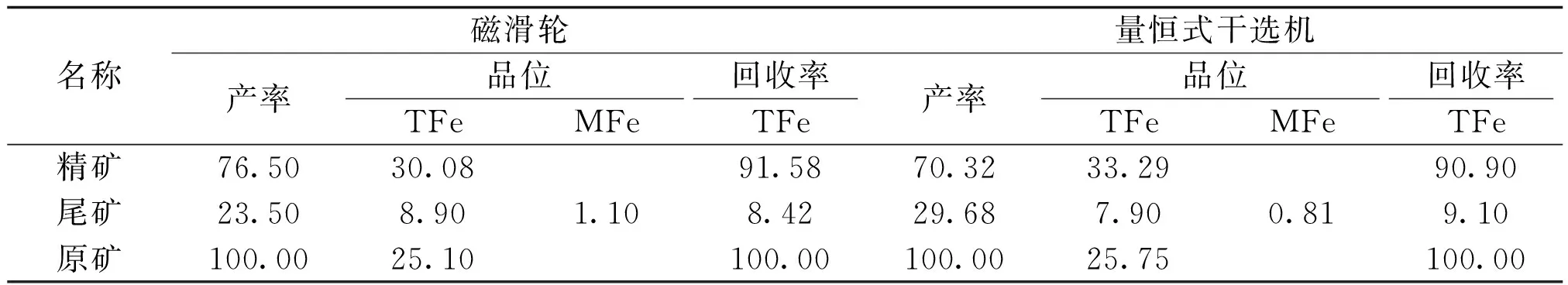

预选试验时分别使用了磁滑轮和量恒式干选机,在磁场强度3 000 Gs条件下对按9∶2比例混合后的矿石样品进行了预选抛尾试验,试验结果见表2。

表2 混合矿石抛尾试验(质量分数) %

从表2可知,粒度-20 mm的条件下,通过两种设备均可以得到较好的抛尾效果,与磁滑轮相比,量恒式干选机的抛尾量更大,尾矿磁性铁含量更低。

3.2.4 辊压再选试验

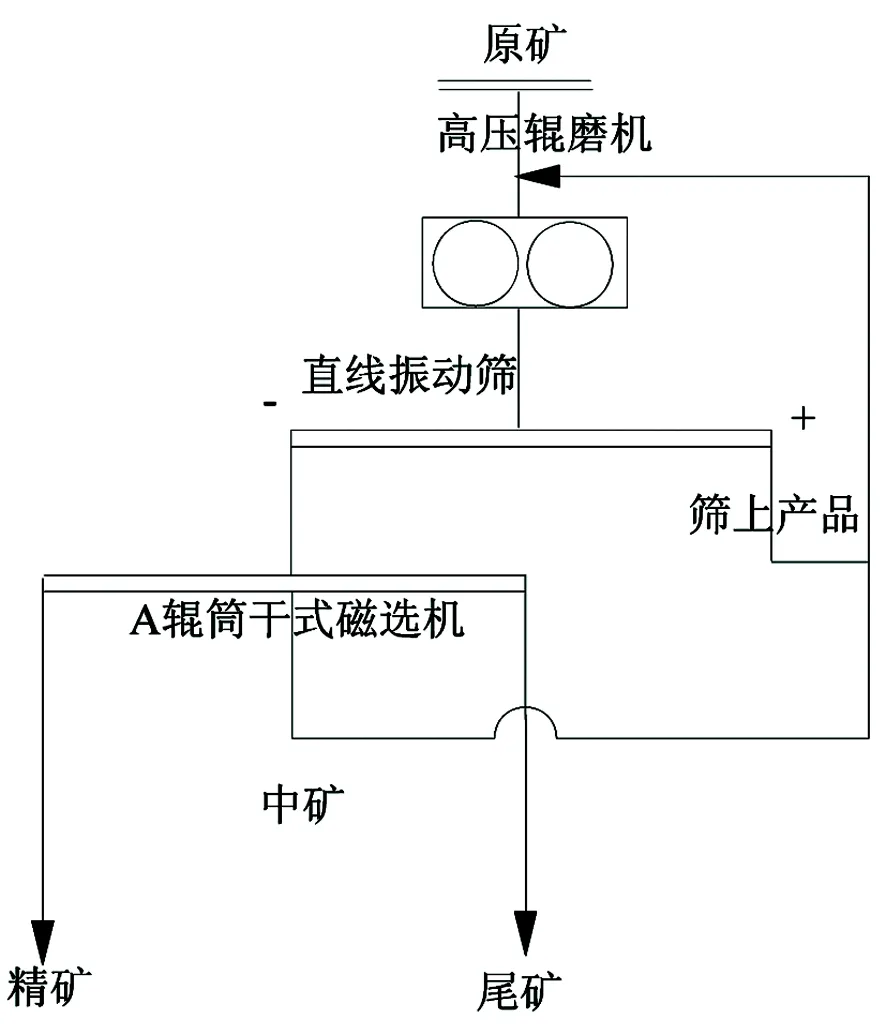

试验样品为量恒式磁选机预抛后的粗精矿,采用CLM25/10高压辊磨机、干式振动筛和干式微粉磁选机(A辊筒)进行试验。高压辊磨机的工作压力取10 MPa。每次新给矿量为10 kg,经过高压辊磨机辊压后,辊压产品经过干式振动筛分(筛孔为3 mm×12 mm),记录筛上和筛下产品的质量。筛下产品采用干式微粉磁选机(A辊筒),设置A辊筒磁选机的内辊筒转速为30 Hz,外辊筒转速为30 Hz进行磁选,试验流程见图3,结果见表3。

图3 -3 mm辊压再选工艺流程图

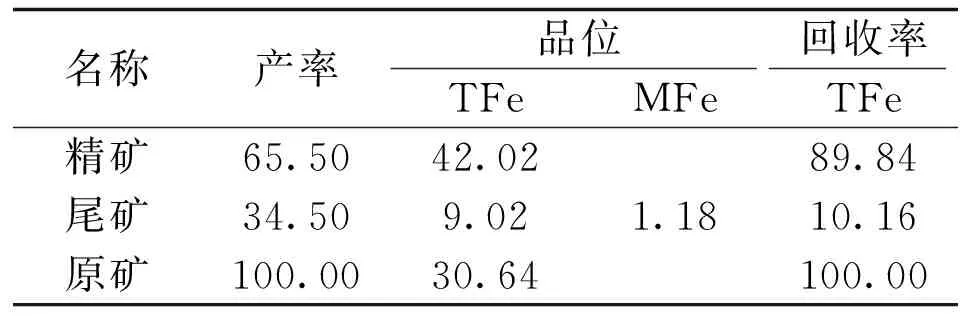

表3 -3 mm辊压再选试验(质量分数) %

由表3可知,高压辊磨3.0 mm闭路筛分干式磁选试验得到的精矿产率为65.50%;TFe品位42.02%,TFe回收率89.84%、抛出的尾矿产率为34.50%;TFe品位9.02%。

3.3 工作压力试验

试验样品为量恒式干选机抛尾后的产品,开路辊压试验流程见图4,结果见表4~6。

图4 开路辊压试验流程图

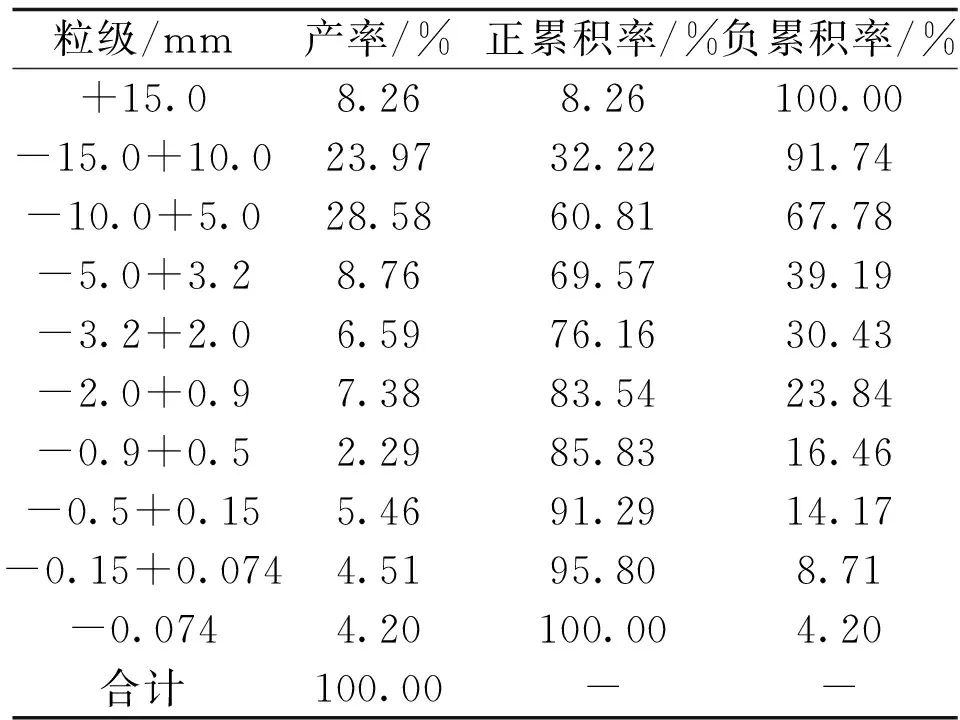

表4 给矿粒度筛分

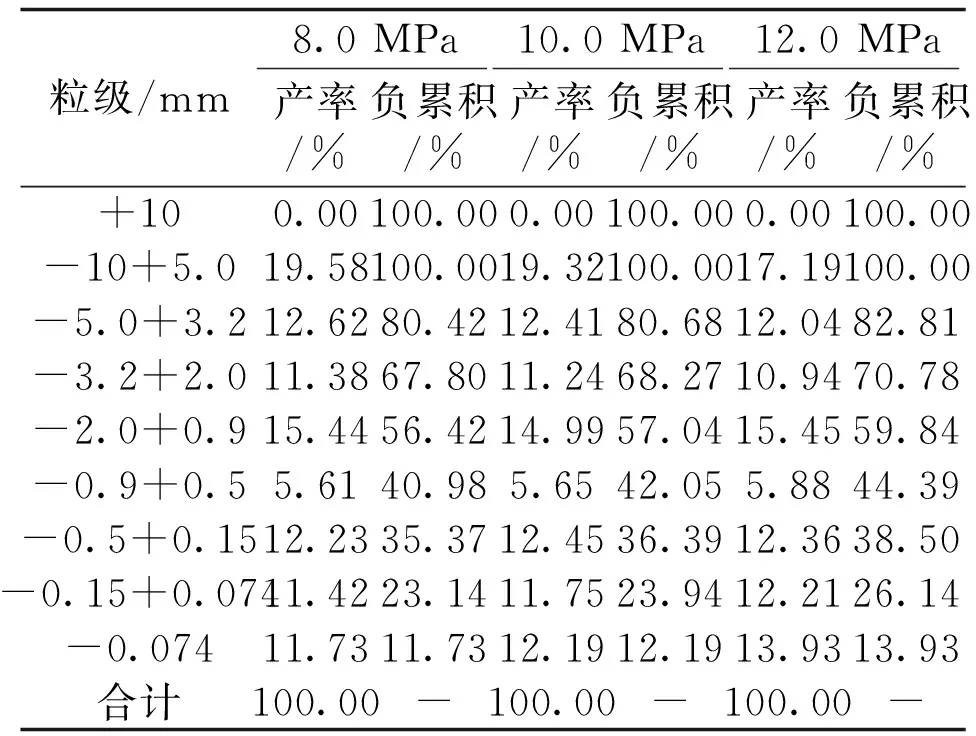

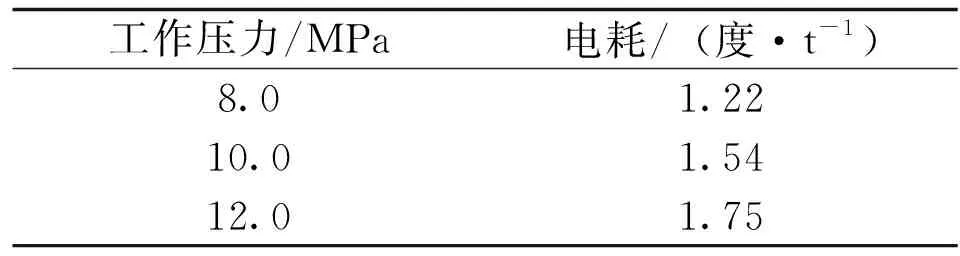

表5 不同压力下辊压产品粒度筛分

表6 不同工作压力条件下的电耗

从表4~6可知,高压辊磨机工作压力为8.0 MPa、10.0 MPa、12.0 MPa时辊压产品-5.0 mm粒级累积含量分别占80.42%、80.68%、82.81%,-0.5 mm粒级累计含量分别为35.37%、36.39%、38.50%,-0.074 mm粒级累积含量分别占11.73%、12.19%、13.93%。以上辊压数据表明不同工作压力下的辊压产品细粒级含量逐渐提高,高压辊磨机对该矿有较好的挤压效果。在不同压力下高压辊磨机辊压产品粒度组成差异小,但高压力下的能耗较高。随着压力的增大电耗依次为1.22度/t、1.54度/t、1.75度/t。因此,根据不同工作压力下电耗及辊压产品粒度分布推荐最佳工作压力为10.0 MPa。

4 结语

1)混合矿石在磁场强度3 000 Gs、-20 mm粒度条件下,使用磁滑轮可以抛尾23.5%,尾矿TFe品位8.9%;使用量恒式干选机可以抛尾29.68%,尾矿TFe品位7.9%,量恒式干选机相对于磁滑轮的选别效果更好。

2)混合矿石通过量恒磁选机抛尾后的粗精矿辊压再选,粒度-3 mm的条件下,A辊筒磁选机得到精矿产率65.50%,TFe品位42.02%;尾矿产率为34.50%,TFe品位9.02%、MFe品位1.18%,抛废效果比较理想。

3)高压辊磨机对该矿石有较好的挤压效果。在不同压力下高压辊磨机辊压产品粒度组成差异小,根据不同工作压力下电耗及辊压产品粒度分布推荐最佳工作压力为10.0 MPa。

4)混合矿石通过采用量恒式干选机(-20 mm)+A滚筒干选机(-3 mm)二段干选抛废工艺,可以获得50%以上的总抛废率,矿石品位提高16%以上,提质降杂效果显著。

5)试验表明,采用“常规三段一闭路→一段干选抛废→高压辊超细碎→3 mm 微粉闭路筛分→-3 mm 筛下干选抛废”辊磨干选工艺流程,能够为马选车间进一步回收利用低品位矿石,提高资源利用效率,降低选矿比和能耗,提升精矿产能提供有力保障。