计算机防潮加固技术

摘要:潮湿环境对计算机的材料及性能都将产生一定的影响,为了提高军用计算机的可靠性,必须对其进行防潮加固设计。本文对计算机防潮加固技术的材料选择、处理措施等方面进行了探究,以期为同行提供参考。

关键词:计算机;防潮加固;材料选择;三防

1.防潮加固技术

1.1防潮加固的必要性

军用计算机及其外设始终都会受到潮湿空气的侵蚀。在潮湿环境下,元器件或材料表面凝聚一层水膜,并渗透到材料内部,可以使得材料老化,并造成绝缘材料的表面电导率增加,体积电阻率降低,介质损耗增加,导致零部件电气短路、漏电或击穿等。潮湿还能加速金属机箱及机构件的电化学锈蚀,在有盐雾和酸碱等腐蚀性物质的空气作用下,金属的腐蚀更加严重,如镀锌层在高温、高湿的条件下会产生大量白色腐蚀物。腐蚀从金属表面开始逐步深入内部,使金属材料的机械性能变坏甚致失效;用于导电的金属零件也将剧烈降低导电性能,增加损耗或产生接触不良。另外,潮湿在一定温度下能促使霉菌的生长,并引起非金属材料霉烂[1]。因此,为了提高军用计算机的可靠性,必须对其进行防潮加固设计。

1.2防潮加固措施

防潮加固设计就是根据其失效机理,从结构设计、元器件、材料选件及实施工艺等方面采取适合的措施。防潮加固设计的基本方法有以下五种:

(1)采用高耐潮湿材料;(2)消除或减弱环境中的潮湿性因素;

(3)对不耐潮湿的材料进行耐潮湿表面处理。(4)防潮结构设计。(5)电化学防护。有时候采用一种方法很难达到实际效果,应将几种方法结合使用,以获得经济而有效的结果。

2 材料选择

2.1金属材料种类

a) 黑色金属:Cr18Ni10Mo2含少量钼的不锈钢有较高大耐腐蚀性。b) 铝及铝合金:防锈铝的抗腐蚀性好;硬铝注意应力腐蚀;锻铝有晶间腐蚀倾向,强度高,耐腐蚀性不高;铸铝耐腐蚀性,力学、工艺性好。c) 铜及铜合金:白铜是工业铜合金中耐腐蚀性最优者。d) 镍合金和钛合金:最优越的抗海水腐蚀性能材料是哈氏合金C(Hastelloy C,Ni-18Cr-16Mo-4W)和钛合金。

2.1.1金属材料选择原则

a)综合考滤,不一味追求强度,兼顾耐腐蚀性和经济性。b)确定材料腐蚀种类和方向。c)对材料要求质量检验。d)金属材料的表面状况,光洁度,形状,应力等。热处理消除应力提高抗腐蚀能力。e)注意不同材料的相容性,避免引起电偶腐蚀。f)尽量采用同种材料。g)合理选择材料降低互相接触金属(或金属镀层)之间电位差,一般规定电位差〈0.25v。在一些苛刻条件下此值甚至于更低。h)当必须把不允许接触的材料装配在一起时,采取隔离措施。镀金属镀层,涂覆绝缘保护层,绝缘衬垫等。扩大阳极性金属表面。

2.1.2非金属材料选择原则

a)在密闭设备中使用的非金属材料不应该释放有害及挥发性气体,以免引起气氛腐蚀。b)具有低吸潮性。注意不能共同使同的材料。c)按GJB80-96推荐选择使用非金属材料。

2.2消除或减弱环境中的潮湿性因素

采用封装或密封结构可以消除或减弱环境中的潮湿性因素。如采用密封机箱形式。

2.2.1表面处理

表面涂覆是军用计算机及其外设最常用的金属防腐蚀方法。表面涂覆就是在零件表面涂覆一层金属或非金属层。根据构成覆盖层物质的不同,可将覆盖层分为金属覆盖层、化学覆盖层、涂料覆盖层三类[2]。

对于非金属材料,则采用“三防”处理的方式进行,具体要求见附录。

2.2.2防潮结构设计

防潮结构设计原则如下:a)合理确定腐蚀环境下的应力。b)正确选择腐蚀裕度.c)腐蚀使壁变薄,通常壁厚取予期寿命的两倍。在强度保证情况下,如一部件用10年,10年最大腐蚀量为0.32mm壁厚设计成0.64mm。d)避免采用不同金属,防止电偶腐蚀。e)采用封装或密封结构。f)避免积水结构。g)紧固件推荐采用不锈钢螺钉、螺母、弹簧垫圈。h)气密结构应使用变形小的“O”形硅橡胶密封圈,不得采用橡胶板、垫密封。i)点焊,铆接结构应加以密封涂覆,此结构不应采用电镀,以防电镀液渗入缝隙而带来隐患。j)注意散热问题,避免使用能释放有害及挥发性气体的有机物质。定期通电加热驱除潮气,使用吸潮剂。

2.2.3电化学防护

在金属表面镀覆盖层使金属于周围腐蚀介质隔离开来,避免腐蚀。对于加固机外壳及内部结构件一般进行电镀、氧化、发黑处理,防止金属材料锈蚀,外壳还进行喷漆处理。

3 湘计海盾公司三防工艺技术及其发展状况

考虑到公司产品长期处在高温、高湿、空气中的腐蝕物质、盐雾以及各种霉菌等恶劣的气候环境中,金属材料极易受到腐蚀,非金属材料也极易老化、失效、霉烂。为提高公司产品的耐候性,改善其储存、使用的环境,须对其采取三防防护措施处理。

3.1三防的重要性

随着国内外三防工艺技术的发展,三防(防潮、防盐雾及防霉菌)在军民产品中起着重要的作用,是确保产品有效工作的重要工艺措施,特别是对产品质量所产生的重大影响已被供需双方所认清,其所带来的经济效益和社会效益也得到了普遍认同,近年来已被越来越多的单位所接受,在同行业中形成了共识[3]。

公司三防工艺作为特种工艺,经多年发展,公司领导的逐渐重视,有关单位的审查及监督,已发展为从工艺到操作、实施的完整体系,并就三防工艺及技术展开了专项课题研究,在保证产品三防防护质量及生产进度的前提下,提升了公司三防工艺技术。

3.2常用工艺方法

公司产品三防防护处理时,常用工艺方法有保护涂覆、元器件粘固、灌封及接插件防护等。具体环境条件及常用设备、材料要求,设备操作方法,常用工艺方法,产品三防图册等内容详见《三防生产作业工艺手册》。

3.2.1保护涂覆

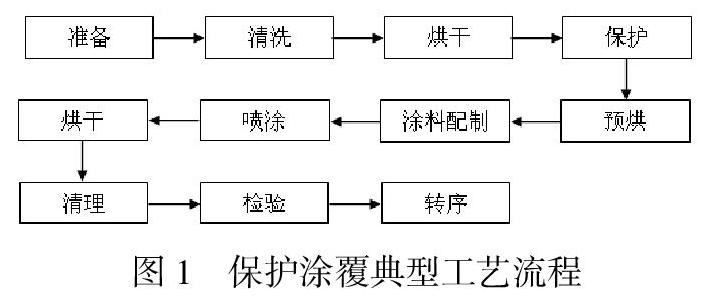

保护涂覆是公司成熟的工艺方法之一。有***膜层保护剂喷涂工艺、***聚氨酯清漆喷涂工艺及整机三防工艺等,典型工艺流程如图1。

1)***膜层保护剂喷涂工艺

该工艺适用于经调试合格后的各种印制电路板的三防处理,具体详见OKUU0.005.335《***膜层保护剂喷涂工艺规程》,规定了其喷涂技术要求及工艺过程。选用膜层保护剂为高品质进口三防漆,属于SR型(有机硅树脂)系列,是一种柔软的、透明的、经改进的、硅酮树脂膜层保护剂,可采用喷、浸、刷等方式。满足美国和欧洲的最高防御标准,满足国家军用设备及舰船电子设备环境试验要求。

经该工艺处理后的各种印制电路板,能抵御恶劣环境对电路和元器件的影响,同时增加由于元器件通过涂层与基板粘接的机械强度和可靠性,可达到长期防潮、防霉、防盐雾腐蚀的作用,并能防止由于温度骤然变化所引起的“凝露”使焊点间漏导增加、短路甚至于击穿,还可防止高壓电路导线间“爬电”。已成功应用在某单位的Ds25服务器,XXX显示叠加板,惠普rx2660(1.6GHz)服务器等微波电路产品上,在公司多年的产品应用中尚无用户反馈失效信息。

2)***聚氨酯清漆喷涂工艺

该工艺适用于航天系列产品各类印制电路板、印制电路组装件(工作频率不超过600MHz)及非金属制品的三防处理。具体详见OKUU0.005.329《***聚氨酯清漆喷涂工艺规程》,规定了其喷涂技术要求、工艺过程、质量保证及交货准备。选用***聚氨酯清漆为三防漆,该漆为天津油漆厂制造,属灯塔牌聚氨酯航空航天三防漆系列,符合津Q/HG4946-95技术标准,具有突出的防潮、防盐雾及防霉菌性能,附着力强、耐水、耐磨,漆膜坚硬,丰满光亮,表面呈浅黄色。已成功应用在载人航天器产品上。

3)整机三防工艺

该工艺适用于公司产品的各类结构件、线缆等的三防处理,具体详见OKUU0.005.369《整机三防工艺规程》,规定了整机三防涂覆技术要求及工艺过程。

用***桶装膜层保护剂和***聚氨酯清漆作为三防涂料。除客户要求外,按公司三防工艺要求来选择三防涂料,即一般产品用***桶装膜层保护剂,航天器产品用***聚氨酯清漆。已成功应用在某些单位的电子柜、显控台、交换机及ATR机箱等产品上。

3.2.2元器件粘固

为提高元器件的抗振动、安装稳定性与可靠性,采用元器件粘固工艺。适用于体积较大、质量较大、质心较高、或引线支撑力比较薄弱、或柔性导线连接、或需要严格防止与印制电路板产生振动响应放大的元器件。典型工艺流程如图2。

公司采用***硅橡胶对元器件进行固定,具体详见OKUU0.005.011《器件加固通用工艺规程》及OKUU0.005.236《三防板卡点胶规定》,规定了粘固对象、粘固位置及粘固方法等。

3.2.3灌封

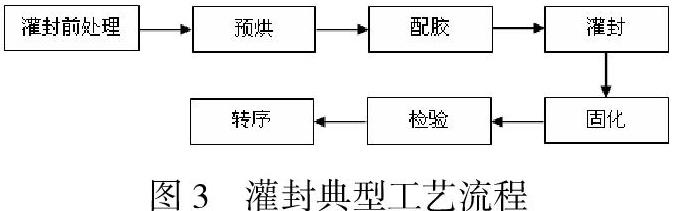

为提高公司产品抗振动、抗冲击及抗恶劣环境的能力,密封性能及绝缘能力,加强整体结构,缩小体积。通常对公司产品中的显示设备(如显像管、液晶屏)、PCB(A)、接线柱和连接器等进行灌封处理。典型工艺流程如图3。

公司采用***硅橡胶对产品进行灌封。具体详见OKUU0.005.067《管头灌封作业指导书》、OKUU0.005.085《液晶显示屏灌封工艺规程》及OKUU0.005.061《电缆灌封工艺规程》等工艺文件指导生产操作。

3.2.4接插件防护

为保证公司产品各部件之间的电连接性能的的可靠性,采用DJB-823保护剂涂覆工艺。DJB-823保护剂是一种人工合成的含有金属缓蚀剂和润滑剂等多种化学成份的新型润滑保护材料,呈淡黄色中性固体蜡状物质 (本身非蜡),不溶于水和单一的有机溶剂),符合GJB1300-91规定,具有优良的润滑性能和抗硫化、氧化、潮湿、盐雾、霉菌等腐蚀性能,能“既绝缘又导电”。典型工艺流程如图4。

具体操作方法详见OKUU0.005.014《DJB-823保护剂涂覆通用工艺规程》。主要应用于印制板的接插部位、导轨,曝露在外的插头、插座,电源开关、镀金、镀银插件,以及软线、弹簧、焊片、连接插件等的保护涂覆。

3.3三防过程确认

为检验公司三防过程状态,规范三防过程的实际操作,按有关单位要求,进行了三防过程确认。

1)在1999年6月~7月期间,用海用CRT显示器的部件、螺钉、面板把手及印制电路板等样品,进行了三防漆喷涂并检验合格,送检中国赛宝试验室可靠性研究分析中心,按GJB4.10-83和GJB4.11-83标准进行试验,符合要求,并出具了检测报告。

2)在2007年11月~2008年4月期间,选用印制电路板、铸铝、锻铝、硬铝、防锈铝等试验件,进行了三防漆喷涂并检验合格,送检中国赛宝试验室可靠性研究分析中心及公司试验室,按GJB150.9-86、GJB150.10-86和GJB150.11-86标准进行了湿热、霉菌和盐雾试验,符合要求,并出具了检测报告。

3)应某单位某型号产品环境适应性要求,在2008年4月~2008年6月期间,选用了机箱、研华主板、内存、电源、铝制结构件及不锈钢板等样品,经三防处理并检验合格后,在其单位指定的试验中心按GJB150.10-86和GJB150.11-86进行了霉菌(28天)及盐雾(96h)试验,符合要求,并出具环境试验报告。

3.4三防生产过程控制

1)三防生产过程全部由持证(特种工艺)上岗人员进行操作,每道工序都经过严格的检验,合格后方可转入下一道工序。2)每道工序都有相应的工艺文件全面的指导生产。3)工艺人员全面跟踪产品的三防生产,对出现的问题及时解决,使整个产品三防生产工艺得到有效的控制。4)三防生产中使用的通用、专用测试设备全部经过检定计量、标定。按公司程序文件QP/HD019-2002《监视和测量装置控制程序》要求对检验与生产共用的测试用仪器进行了精度验证,确保测试产品数据的真实有效。5)三防生产现场按《生产现场管理制度》实行6S管理,其目的是对三防生产现场的多余物进行有效的控制,以求保障工作环境的整洁、有序,提高生产效率,保证产品质量。

6)为避免三防生产操作人员、检验人员及相关人员,在生产、检验等过程中,因接触主板或芯片,造成主板或芯片损坏,影响产品质量,要求生产、检验及相关人员必须戴静电环、穿洁净服。7)质量巡检员对整个三防生产过程进行巡检,并配合工艺人员,随时对三防生产现场的工艺情况进行检查,发现问题及时纠正,督促相关人员及时处理,并协同有关部门制订相应的措施予以预防[4]。8)每道工序均按有關的工艺规程配有三防记录卡,在每道工序完成前或后,都须自己认真地自检、互检和专检,并一一记录在三防记录卡、产品质量跟踪卡上。9)对三防生产中出现的不合格品,严格按公司程序文件QP/HD004-2002《不合格品控制程序》要求进行审理,未经审理的产品不得转入下道工序,并要求相关部门分析故障原因,采取有效的纠正措施,原因不清、措施无效、未做到举一反三不得转入下道工序。

3.5三防专项课题研究

近年来,就三防工艺及技术展开了专项课题研究,如喷涂工艺持续改进、内存条、硬盘三防实施、三防漆对塑封芯片散热性能影响研究、三防漆对铝制结构件散热性能影响研究等课题,不断提升我公司三防工艺技术水平,为客户提供更高防护能力的产品。

另外,在公司三防工艺发展的道路上,我公司积极和相关科研院所沟通交流,如成都电子10所,天津8357所,北京航天五院等,邀请专家到公司对某型号产品三防工作进行现场讨论指导和指导,并对相关设计、生产、工艺人员进行三防工艺培训。

4.结束语

上述保护涂覆、元器件粘固、灌封及接插件防护等三防防护措施是公司成熟的、已定型的、在过去批生产中广泛使用的工艺方法,完全能够满足各有关单位系列产品三防生产所必需的工艺质量保证能力。

参考文献

[1]余韬.计算机硬件日常使用及维护原则[J].信息与电脑(理论版),2018,{4}(19):40-42+45.

[2]代新亮.新时期计算机维护策略研究[J].山西青年,2017,{4}(08):265.

[3]吴训涛,孙伟.提高武器装备三防性能的思考[J].现代制造技术与装备,2021,57(04):143-145.

[4]胡俊杰.浅谈机柜设备三防工艺设计的研究[J].科技信息,2011,{4}(15):512+503.

作者简介:舒碧香(1976.07——)男,汉族,籍贯:湖南双峰,职称:工程师,学历:本科,主要研究方向:抗恶劣环境加固电子设备结构开发设计。