智利某铁矿石高压辊磨试验

邓秀兰

(马钢集团设计研究院有限责任公司)

选矿厂碎磨作业生产成本一般占选厂直接生产成本的60%以上,遵循“多碎少磨、能抛早抛”的选矿基本原则,最大限度地实现磨前抛尾,减少入磨矿量,降低矿石的磨矿能耗及选矿成本,对于低品位铁矿资源的开发利用具有重要意义[1-2]。相比其他碎磨设备,高压辊磨具有物理粉碎概率大,粉磨效率高,设备适应能力强,可提高后续选别产品品位和回收率,作业效率高,工艺流程配置简单,投资少等优点[3-6]。本文针对智利某铁矿石进行高压辊磨试验,对辊磨前后的粒级变化及可磨度进行研究,为其后续选矿试验提供技术支撑。

1 试验矿样与试验设备

1.1 矿石性质

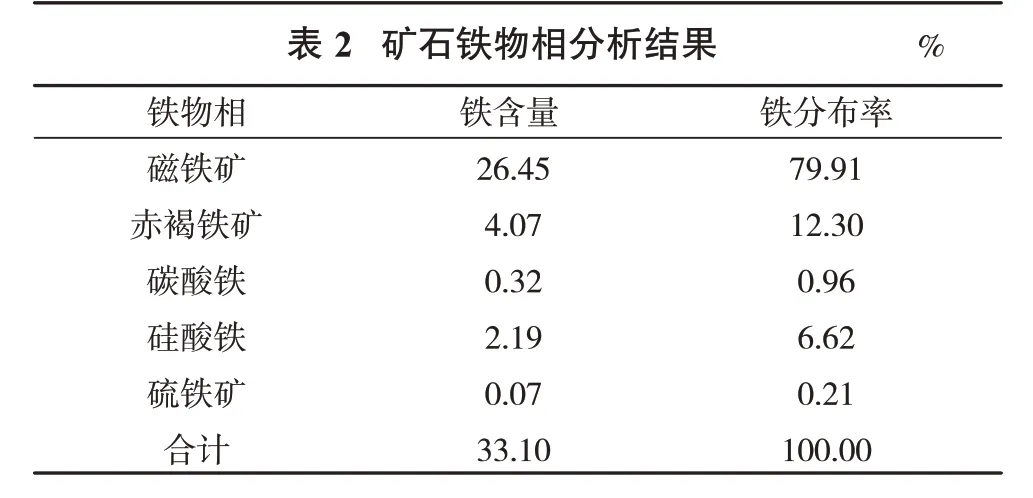

矿石化学多元素分析结果和铁物相分析结果见表1和表2。

?

?

由表1、表2可知,原矿铁品位33.10%,有害杂质元素硫、磷含量较低,硅、铝含量较高;主要铁矿物为磁铁矿,占比79.91%,另含有少量的赤褐铁矿及硅酸铁,占比分别为12.30%、6.62%,其他铁矿物含量较少。

1.2 试验矿样

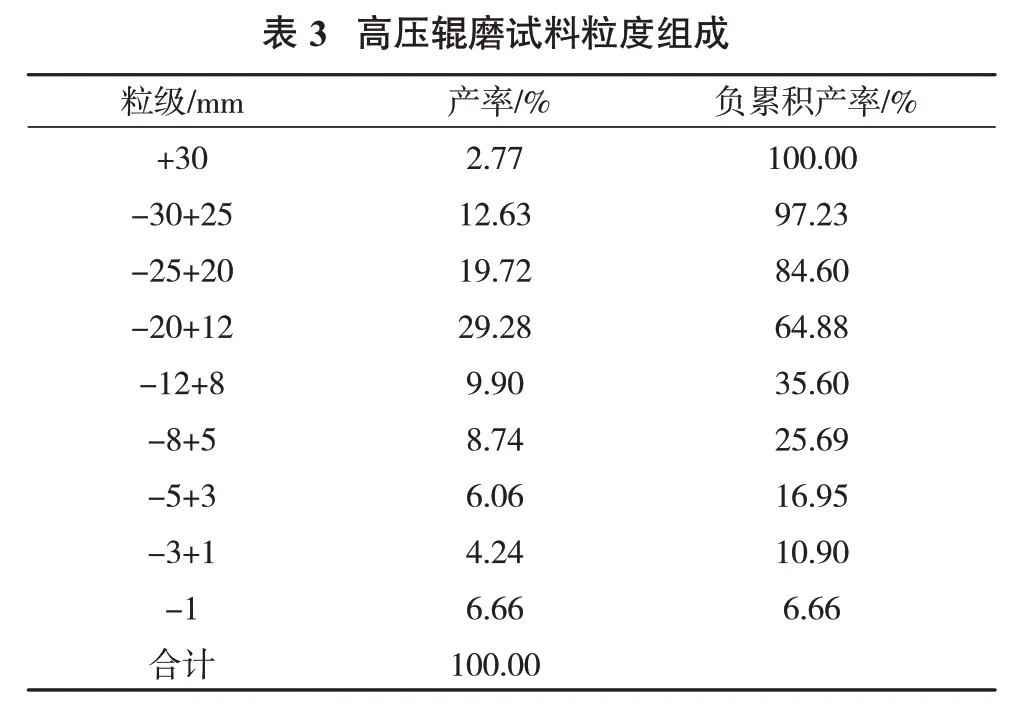

矿样密度3.79 g/cm3,松散密度2.19 g/cm3,采用试验室150 mm×200 mm颚式破碎机将物料破碎至30~0 mm粒级,再采用试验室干式磁选机对30~0 mm粒级的产品进行干式磁选预先抛尾试验。对干式磁选生产的30~0 mm精矿进行粒度分析,结果见表3。

?

由表3可知,试样中细粒级含量不高,-3,-5 mm粒级产率仅占10.90%和16.95%。

1.3 试验设备

试验用辊压设备为试验室GLGY0825型高压辊磨机,辊面直径800 mm,辊宽250 mm,工作压力可调,电机额定功率55 kW×2,额定电流105 A。

2 试验研究

2.1 开路辊压试验

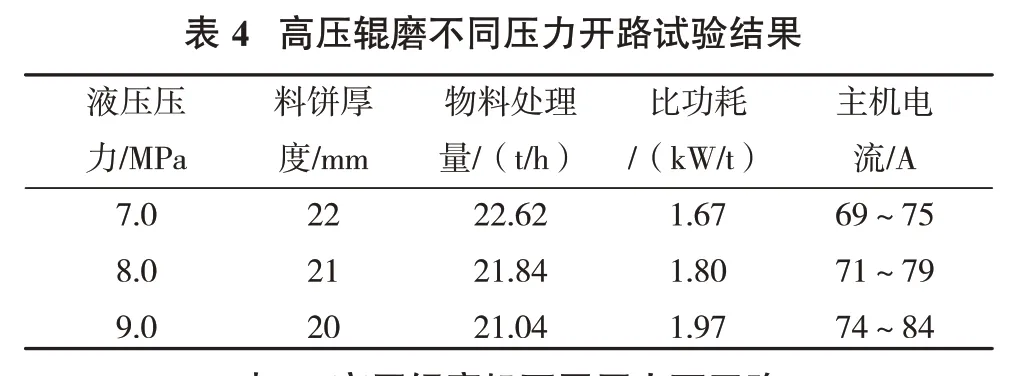

辊压试验的压辊转速为8 r/min,每组试样质量均为80 kg,含水率8%,不同压力开路试验结果见表4,产品筛析结果见表5。

?

?

由表4、表5可知,随辊面压力提高,细粒级产品产率上升,粗粒级产品产率下降;当辊磨机的液压压力由7 MPa提高至9 MPa时,辊压产品中-3 mm粒级的产率由未辊压的10.90%提高至47.71%~50.06%。

2.2 闭路辊压试验

高压辊磨闭路辊压试验是在开路试验的基础上进行的,闭路筛分筛孔孔径3 mm,辊面压力8 MPa,当闭路辊压循环负荷稳定后,将辊压机排矿进行粒度筛析,筛析结果见表6。

?

由表6可知,试样通过闭路高压辊磨试验后,-3 mm粒级含量由10.90%增加到50.49%,-5 mm粒级含量由16.95%增加到68.00%。

2.3 辊压前后物料可磨度研究

对辊压前后的物料进行可磨度测定,测定结果见图1、图2。

由图1可见,物料经高压辊磨机辊压后比原物料相对易磨,相同磨矿时间的磨矿产品新生成-0.075mm粒级产率明显更高。

由图2可见,相对可磨度系数都大于1,最高为1.30,表明试样经高压辊磨机辊压处理后,其相对可磨度明显提高,从而提高一段磨矿效率。

3 结语

(1)智利某铁矿石高压辊磨试验结果表明,原矿经闭路高压辊磨处理后,-3 mm粒级含量由10.90%提高到50.49%,-5 mm粒级含量由16.95%提高到68.00%,高压辊磨使原矿中的细粒级含量大幅增加,碎矿效果显著。

(2)高压辊磨作业可显著提高入磨矿石的相对可磨度,降低后续磨矿系统的给矿粒度,实现多碎少磨,节能降耗。