中煤旭阳焦炉烟气脱硫脱硝的应用与实践

尹祖建,于立乾,牛敬超

(1.邢台旭阳科技有限公司,河北邢台 054000;2.河北中煤旭阳能源有限公司,河北邢台 054000)

2015年焦化行业开始推行炼焦化学工业污染物排放标 准GB1617—2012[1],焦化企业烟气排放SO2≤50mg/m3、NOx≤500mg/m3、颗粒物≤30mg/m3,而 在2+26城市和关于推进钢铁行业超低排放的意见中排放指标更加严格,要求SO2≤30mg/m3,NOx≤150mg/m3、颗粒物≤10mg/m3。中煤 旭阳能源有限公司原有500万t/a的焦化产能,2018年、2019年分别淘汰了4.3m捣固焦炉240万t/a焦化产能,现拥有两座5.5m 2×65孔的鞍山焦耐院设计的复热式焦炉。分别于2015年、2016年投产了焦化脱硫脱硝装置,进行了烟气治理,随着2020年邢台地区实行空气质量退倒十计划,实行了更加严格的标准,对原有的装置进行了改造和操作上的调整,达到了NOx≤30mg/m3、SO2≤10mg/m3、颗粒物≤10mg/m3。

1 焦炉烟气排放状况

中煤旭阳能源4组焦炉分别编号为1#、2#、3#、4#,其中1#、2#为4.3m捣固焦炉2018年停产淘汰,3#为5.5m捣固焦炉产能130万t/a,烟气分别由两根烟囱排放、4#焦炉产能130万t/a共用一座烟囱,烟气量250 000Nm3/h。焦炉燃烧后的烟气分别通过座烟囱进行排放,焦炉采用的净化后的煤气进行加热,煤气中的含H2S≤50mg/m3,立火道中心温度控制在(1 350±10)℃,在2015年、2016年、2017年、2020年四年不断的进行改造和操作的调整等多种措施、控制了SO2和NOx排放浓度,焦炉烟气通过低氮燃烧使NOx由原有的1 200~1 400mg/m3控制在800~900mg/m3,硫含量为200~300mg/m3,烟气排烟温度280~300℃。

2 中煤旭阳能源有限公司焦炉脱硫脱硝的工艺选择

各企业焦炉烟气由于SO2含量、含水率、排烟温度不同,应根据实际情况选择不同的技术路线。脱硝主要为SCR脱硝,脱硫常见的有湿法脱硫、半干法脱硫、干法脱硫等。

2.1 SCR脱硝+余热+湿法脱硫

该技术的开发比较早,湿法脱硫主要有氨法脱硫、石灰石膏法脱硫、氧化镁脱硫,其中氨法脱硫的建设成本最低,被广泛采用。SCR脱硝被前置,一般要求烟温较高,一般在260℃以上,SO2含量要求低,一般在300mg/m3以下,否则SCR脱硝催化剂容易失活。主要缺点:

(1)当烟气温度较低时,还原剂NH3容易与烟气中的SO2发生反应生成硫酸氨,温度越低生成速度越快,吸附在催化剂的表面,导致SCR脱硝催化剂活性降低。

(2)喷入氨与烟气中的SO2反应不可避免,生成的硫酸氢氨会附着在余热锅炉的换热管上,特别是带翅片的热管长时间不清理会导致换热管的换热效率降低,生成的盐会腐蚀换热管。

(3)脱硫采用湿法脱硫会导致气温较低出现白色烟羽、装置周边出现大量的白色漂浮物,产生的脱硫废水很难处理,特别是氨法脱硫产生的废水更难处理,塔器的腐蚀较为严重,近些年不少地区要求进行消白处理,增加了烟气治理成本。

2.2 SCR脱硝+余热+半干法脱硫

该技术路线是将湿法脱硫改变为半干法脱硫,脱硫效率降低,投资升高,运行费用有所增加,但解决了湿法脱硫的白色烟羽问题。脱硫产生的废弃物硫酸钙易于处理,可用于水泥厂或道路工程。该脱硫方法主要缺点:操作比较繁琐,不容易控制,特别是脱硫需要形成床层要一定的时间。

2.3 余热+SDS脱硫+SCR脱硝

该技术路线在焦炉脱硫脱硝中应用最为广泛,主要优点有脱硫操作方便,烟气的SO2能够控制在10mg/m3以下,但存在脱硫产物硫酸钠处理困难,处理费用较高,另外烟气余热利用不完全。

2.4 余热+臭氧法脱硫脱硝一体化

该技术主要原理为以高压电为能源,采用大型的臭氧机制臭氧,利用臭氧在≤120℃的条件下,与脱硫液混合,同时脱硫液中含有硫氧官能团的有机催化剂的作用下,将SO2和NOx进行催化氧化生成SO3和NO2溶入脱硫液中,与脱硫液中碱性物质发生反应进行脱除,同时也能对烟气中的汞、氟进行脱除。如果以氨源为脱硫脱硝剂,生成的硫酸氨、硝酸氨的混合物可以用于复合肥的生产,实现资源的回收利用。但该工艺只适用于含NOx较低的烟气中,含NOx较高的烟气被氧化后,生成的NO2吸收不完全,烟囱排放的烟气为红棕色。

2.5 其他

随着技术的发展,焦炉烟气脱硫脱硝还发展了固定床脱硫+脱硝+余热、活性炭脱硫脱硝一体化工艺[2-3],都存在一定的问题和优势。

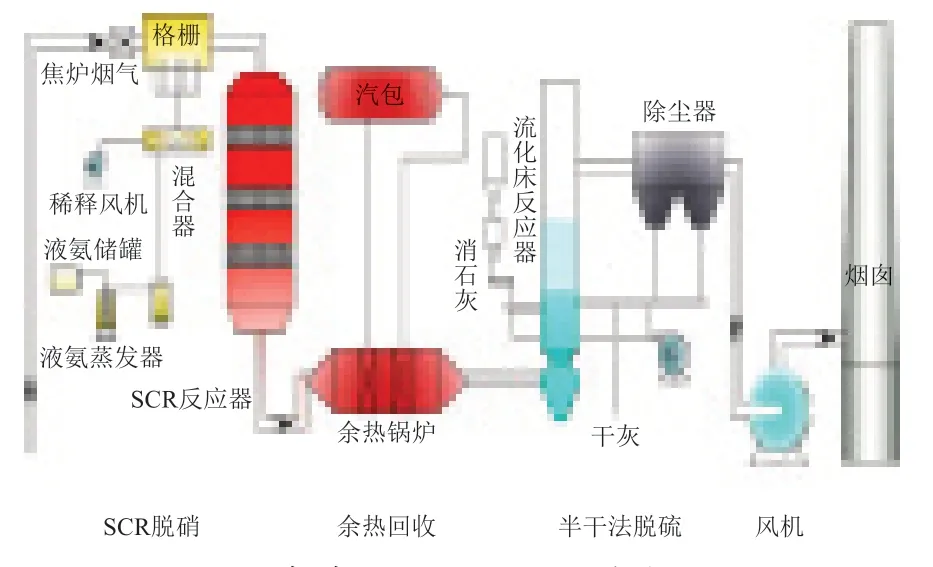

中煤旭阳根据焦炉的烟气特点选择了中低温脱硝+余热+半干法脱硫工艺,主要原因为:

(1)焦炉烟气的温度较高,基本维持在280~300℃。

(2)煤气脱硫运行较好,焦炉窜漏较少,烟气SO2含量低于300mg/m3,外排的SO2浓度可以比较好的控制(图1)。

图1 中煤旭阳脱硫脱硝工艺流程图

3 装置运行存在的问题和改造

中煤旭阳4#焦炉的烟气脱硫脱硝工程2015年12月投入使用,该装置为河北省第一套脱硫脱硝装置,投入使用的时间较早,长时间运行设计还存在一些问题:

(1)没有考虑停产检修时间,要求连续运行。

(2)余热锅炉的容易堵塞,平均2~3月需要进行一次清理。

(3)除尘器的检修,特别是布袋的更换比较频繁;邢台市2020年推出了空气质量退出全国倒十计划,环保装置不允许停产检修,排放污染物在以前基础上需减半排放,因此在2020年进行了大范围的改造,降低了污染物的排放浓度。

3.1 SCR脱硝改造

本次对原有的脱硝反应器进行改造,由原有的只有一个反应器并联了一个反应器,可以停其中的一台反应器而启用另外一台,做到不停产检修。催化剂由原有的20孔换成22孔脱硝催化剂,提高脱硝效率,通过运行情况来看,反应器的压降没有明显变化。在烟气的烟道上增加了一台烟气加热器,以便在减产的条件下保证烟气的温度,同时可以提高烟气温度。

3.2 余热锅炉的改造

余热锅炉增加了余热的换热面积,锅炉的产气量由原有的12t/h增加到18t/h,余热锅炉的翅片管换为光滑的圆管。避免了灰尘在翅片上的积累,余热锅炉的清扫由原有的3个月清扫一次转变为半年清扫一次,余热锅炉的烟气温度出口可由原有的190~200℃降到170~180℃,减少了高温对布袋的损害。

3.3 脱硫除尘系统的改造

原有的除尘系统是未进行分仓,当需要更换布袋时,需要将整个脱硫系统停工才能更换布袋,本次将除尘系统进行改造,进行了分仓,使更换布袋能在线进行。加大了循环灰的循环量,布袋的差压由原有的900Pa增加到1 200Pa,同时脱硫塔的差压由原有的300~400Pa增加到了600~700Pa,烟气的SO2含量可以从原有的15~20mg/m3降到6~9mg/m3之间。

4 改造后的运行对比

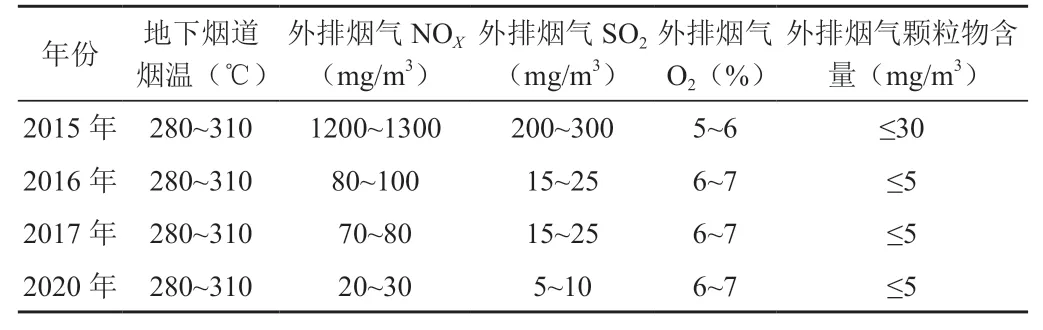

从表1可以看出,在2015年脱硫脱硝未投产时,烟气的NOx和SO2都还比较高,远超GB 1617-2012规定的烟气排放标准,2015年12月采用SCR脱硝+余热+循环流化床脱硫(CFB)投入使用,2016年烟气排放指标满足了2+26城市圈的要求,2017年进行烟气低氮燃烧的改造,通过将烟气回配到空气中,降低吸入空气的含氧量,同时对烟气中的余热进行了利用,SCR脱硝进气口的NOx降低到800~900mg/m3,喷氨量由原来的60~70kg/h降低到了40~50kg/h,烟气出口NOx降低到了70~80mg/m3,该措施的实施节约了喷氨量,减少了焦炉耗煤气量1%~2%,拉长了燃烧的火焰,对焦炉的立向加热的均匀性有明显的改善,2020年进行了脱硫装置的改进,脱硫剂消石灰的循环量加大,消石灰的消耗量减少了1/4,脱硝催化剂进行了更换,外排指标达实现了超低排放,证明采用SCR脱硝+余热+半干法脱硫达到焦炉烟气达到超低排放的技术成熟,在设计上进行分仓可实现在线检修。

表1 4#焦炉外排烟气2015—2020年对比

5 结语

目前已经成熟的焦炉烟气脱硫脱硝工艺多种多样,各焦化企业应根据自有焦炉烟气的特点采用适合该焦炉烟气脱硫脱硝的工艺。中煤旭阳能源有限公司采用的SCR脱硝+余热+循环流化床脱硫能够满足超低排放的要求,通过分仓设计改造后能够实现在线检修,经过5a的正常运行,实践证明该工艺运行可靠成熟。