煤矿井下瓦斯抽采钻孔封堵材料及其配套工艺的研究进展

颜文学,程 波

(1.瓦斯灾害监控与应急技术国家重点实验室,重庆 400037;2.中煤科工集团重庆研究院有限公司,重庆 400037)

煤矿瓦斯又称“煤层气”,是储存在煤层中、以吸附在煤基质颗粒表面为主、部分游离于煤体孔、裂隙中的烃类气体,其主要成分为甲烷[1]。长期以来,瓦斯是煤矿重特大事故的主要灾害源,同时其热值与天然气相当,可以与天然气混输混用,而且燃烧后几乎不产生任何废气[1]。因此,煤矿瓦斯是近20年在国际上崛起的洁净、优质能源和化工原料。瓦斯抽采是矿井实施瓦斯灾害治理的主要措施,其是通过在煤层内施工钻孔,而后采用相应的封孔材料及工艺将钻孔密封后[2],由泵站将煤层内富集的瓦斯经由井下敷设的管网抽取至地面,从而实现降低煤层瓦斯含量,减小甚至消除瓦斯灾害威胁的目的。我国煤层瓦斯赋存条件普遍较差,同时受瓦斯抽采钻孔封堵材料及其配套工艺[2]、瓦斯抽采方法等适应性技术不到位的影响,目前我国瓦斯抽采量和利用率还比较低,特别是对于低浓度瓦斯,很多煤矿仅仅实现了抽放排空,没有得到合理有效利用,而且造成严重的大气污染和温室效应。瓦斯抽采钻孔的封堵质量直接决定了钻孔抽采瓦斯浓度的高低。通常,煤矿抽采瓦斯浓度高于8%的瓦斯,可用于发电、民用或工业生产,而浓度低于8%的瓦斯则会直接排空,预计每年我国约有100亿m3的煤矿抽采瓦斯,因为利用困难而直接排空,其温室效应是二氧化碳的21倍[3]。因此,充分考虑煤矿瓦斯赋存条件的特点,研究适宜的瓦斯抽采钻孔封堵材料及其配套工艺是我国煤矿安全技术人员竞相追逐的热点之一。鉴于此,对煤矿井下巷道内空气进入瓦斯抽采钻孔的路径进行了分析,归纳了瓦斯抽采钻孔封堵材料及其配套工艺作业效果的影响因素,并重点阐述了目前我国煤炭行业常用的封堵材料及其配套工艺的研究进展,进一步提出了存在的问题及未来的研究方向,旨在为新型封堵材料及其配套工艺的研究提供一些借鉴和思路。

1 瓦斯抽采钻孔封堵材料及其配套工艺作业效果

1.1 煤矿井下巷道内空气进入瓦斯抽采钻孔的路径

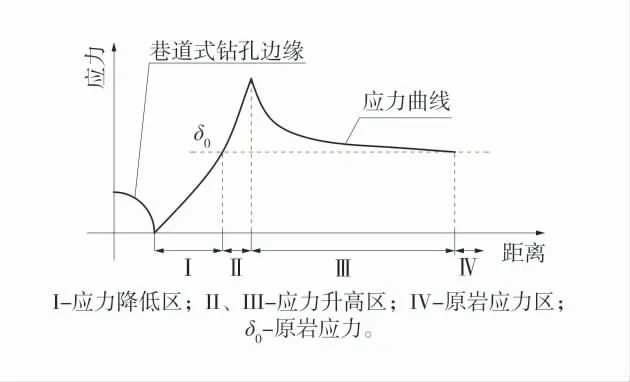

煤矿井下瓦斯抽采钻孔封堵的目的在于应用相应的封孔材料及其配套工艺,减少甚至消除巷道内空气进入瓦斯抽采钻孔的路径,从而防止钻孔抽采瓦斯的浓度降低。由于受巷道掘进以及钻孔成孔过程中扰动作用的影响,巷道与钻孔周围的煤(岩)体的应力状态将发生改变,均呈现出“三区”分布的特征,即:应力降低区、应力升高区和原岩应力区[4]。巷道与钻孔周围的煤(岩)体的应力应变特征示意图如图1[4]。

图1 巷道与钻孔周围的煤(岩)体的应力应变特征示意图Fig.1 Schematic diagram of stress and strain distribution around roadway and boreholes in coal body

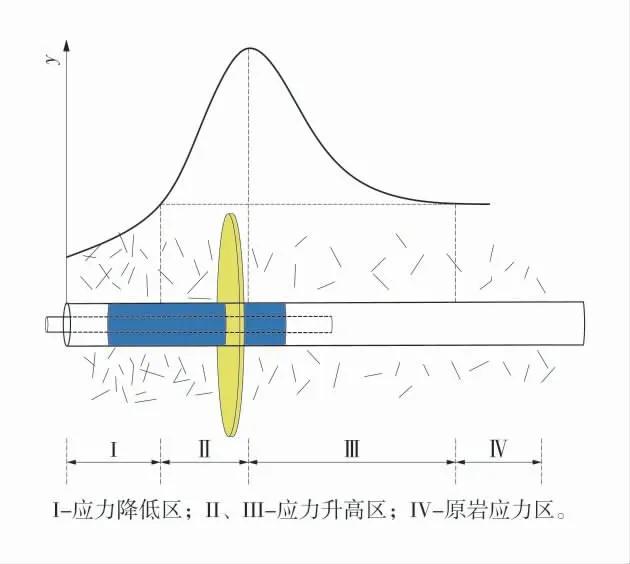

处于应力降低区内的煤(岩)体已在采动应力的作用下发生了塑性破坏,其内部孕育了大量的次生裂隙[4],为煤矿井下巷道内空气进入瓦斯抽采钻孔提供了良好的运移“通道”,空气进入钻孔路径的示意图如图2。

图2 空气进入钻孔路径的示意图Fig.2 Schematic diagram of the air entering path in boreholes

由于瓦斯抽采钻孔内为负压,巷道内的空气极易在钻孔内负压与井下大气压形成的压差的驱动下进入至钻孔内。同时,随着瓦斯抽采作业的进行,煤体将产生不同程度的塑性软化与扩容[5],这将导致巷道及钻孔周围煤体的塑性区范围增大。特别是针对弱结构煤层而言,该现象更为突出[5-6],这也为抽采钻孔的有效封堵带来了新的困难。另一方面,若封孔材料固化体自身存在一定的裂隙,亦将导致空气进入至瓦斯抽采钻孔内;若采用的封孔材料的黏结性较差,则其与钻孔内壁、抽采管材的黏结面也是空气进入瓦斯抽采钻孔的路径之一。

1.2 影响因素

1)瓦斯抽采钻孔的封堵深度。若瓦斯抽采钻孔的封堵深度未超越巷道周围煤(岩)体的塑性区范围,则封孔后巷道内的空气将经由塑性区内的发育裂隙网络进入至钻孔内,导致抽采瓦斯浓度降低。同时,应充分考虑煤体的塑性软化与扩容的特性[5-6],使瓦斯抽采钻孔的封堵深度适应巷道周围煤体塑性区范围的变化。故,厘清巷道周围煤(岩)体的应力分布特征,科学准确勘测塑性区边界,进一步应用相应的封堵工艺使封堵深度至巷道周围煤(岩)体的塑性区边界,方可确保钻孔的密封性。但目前,我国学者在确定瓦斯抽采钻孔合理封堵深度方面[4-5],仅采用理论分析与数值计算的方法,并未开发出相应的装备。

2)瓦斯抽采钻孔注浆封孔的压力及封堵材料浆液的渗透范围。瓦斯抽采钻孔的注浆封孔是指应用相应的注浆装置使得封孔材料在注浆压力的作用下,流入某一段的钻孔与抽采管材之间的环形空间内,进一步克服钻孔周围煤(岩)体的裂隙中的瓦斯压力、水锁效应等阻力[6],渗透至钻孔周围煤(岩)体塑性区的裂隙系统内,从而降低煤(岩)体的透气性。

3)封堵材料自身的密封性以及与钻孔内壁、抽采管材的黏结强度。若封堵材料选择不当或在封孔后由于某种原因而发生了破裂,则其密封性难以隔绝空气的进入,故应针对煤矿井下的地质条件与工程实际选择适宜的封堵材料;另,在封孔材料与钻孔内壁、抽采管材黏结不紧密的情况下,封孔材料和钻孔内壁、抽采管材之间存在的缝隙亦将构成空气进入的通道[6]。

2 研究进展

煤矿井下瓦斯抽采钻孔的封堵从原材料来看经历了由水泥砂浆、矿用反应型高分子材料、改性水泥、柔性膏体材料到微细膨胀粉料颗粒材料的过程;从工艺上来看,则经历了由简单的注浆封孔、囊袋式或封孔器封孔、到“两堵一注”的带压封孔与二次封孔的历程。不同的瓦斯抽采钻孔封堵材料及其配套工艺在特定的煤矿井下瓦斯地质与工程条件下具有不同的适用性,通常使用时需要就实际情况进行选择。

2.1 水泥砂浆封堵材料及其配套工艺

20世纪中叶,中国矿业大学周世宁院士等提出了采用水泥砂浆封堵瓦斯抽采钻孔的方法,其是将水与硅酸盐水泥按照一定的水灰比进行混合后,通过泥浆泵或砂浆泵注入钻孔与抽采管材的环形空间内,在注浆的过程中,采用木楔或者棉布对钻孔孔口进行封堵,防止浆液的流出。

水泥砂浆封堵材料及其配套工艺的优点在于其对煤矿井下的瓦斯地质条件适应性强,其封堵质量不受煤(岩)层内水的影响,且水泥砂浆固化后遇水不会软化。此后,煤矿安全科技人员在原有工艺的基础上,对封孔用注浆泵进行了改进[7],并将膨胀剂添加至水泥浆液中[8],采用聚氨酯药卷实施孔口封堵[9]。然而水泥砂浆封堵工艺作业繁琐、耗时长,且后期易收缩干裂造成抽采钻孔封堵失效[5]。随着煤矿安全科学技术的飞速发展,越来越多的新型封孔材料及工艺涌现,目前我国规模以上的矿井已基本淘汰了该种瓦斯抽采钻孔封堵方法。

2.2 矿用反应型高分子封堵材料及其配套工艺

与水泥砂浆封堵抽采钻孔相比,矿用反应型高分子封堵材料及其配套工艺具有操作简单、耗时少的优点,目前已广泛应用于煤矿井下的瓦斯抽采钻孔封堵作业中。矿用反应型高分子材料是由基料和催化剂,以某一体积比进行混合,即时发泡,迅速膨胀形成的,具有良好的隔气性和发泡性。膨胀倍数可达最初体积的15~30倍,膨胀泡沫几分钟内即可凝固硬化。矿用反应型高分子材料封堵工艺可分为:注浆法[10-11]、卷缠法[12]和分离式囊袋法[13]3种。矿用反应型高分子材料封堵的注浆法与前述水泥砂浆注浆封孔的工艺类似,所不同之处在于其采用的是具有自清洁功能的注浆封孔泵[14],旨在防止高分子材料浆液附着在泵体内部进而影响后续的使用。所述卷缠法[12]是将双组分混合好后均匀倒撒在麻布或棉纱上,而后裹缠在抽采管材上,迅速送入钻孔内。该种封孔工艺操作简单、作业效率高,但其封堵深度往往较浅,未超越巷道周围煤(岩)体的塑性区范围,故封堵质量较差。所述分离式囊袋法封孔[13]是将双组分的原料预装入囊袋中,由塑料夹将双组分原料分割开,使用时仅需撤除塑料夹即可实现双组分原料的混合,而后将囊袋紧固在抽采管材上,并送入钻孔。分离式囊袋法封孔工艺的优点在于,操作人员不与原料浆液接触,成本低。若瓦斯抽采钻孔在成孔后发生变形甚至坍塌时,由于囊袋内高分子浆液的反应速度较快,发泡膨胀后便难以将抽采管材送至预定的深度,造成封堵失效。以上3种矿用反应型高分子材料的封堵工艺中,仅注浆法可适应于钻孔封孔深度较深时的作业,而卷缠法与分离式囊袋法则由于其自身工艺的缺陷则难以保证钻孔的封堵深度至巷道周围煤(岩)体的塑性区边界,故封堵效果有限。另,矿用反应型高分子材料浆液的黏度较高,即便在带压注浆的条件下,其浆液的渗透范围亦难到达钻孔周围煤(岩)体的塑性区边界。

同时,矿用反应型高分子原料中往往含有挥发性的有毒有害有机物,若井下作业人员长期大量接触,势必对其身体健康造成危害。随着煤矿井下回采工作面的推进,若封堵瓦斯抽采钻孔的矿用反应型高分子材料遗落在采空区内,且与采空区内自燃的煤炭接触,极易发生阴燃[15]。阴燃过程中会释放大量的烟雾或有毒有害气体影响作业人员的身体健康,同时产生诸多的可燃性气体,而且极易转变成有焰火,从而引发大的火灾,并引燃或引爆煤矿井下的瓦斯气体,造成重特大的安全生产事故[15]。这在很大程度上也限制了矿用反应型高分子材料的适用范围,但由于矿用反应型高分子封堵材料及其配套工艺作业效率较其他封孔工艺高,因而目前我国多数矿井仍采用该种方法实施瓦斯抽采钻孔的封堵。故,开展相关的研究,构筑矿用反应型高分子封堵材料的安全准入分析验证技术体系,对其液体原料安全性、环保性以及反应过程释放有毒烟气等方面制定相应的技术标准,是应用矿用反应型高分子封堵材料实施瓦斯抽采钻孔封堵亟需解决的技术难题。

2.3 改性复合封堵材料及其配套工艺

随着新材料和新工艺的不断开发和完善,对煤矿井下瓦斯抽采钻孔封堵材料的研究已不再局限于使用单一材料及传统的改变封孔工艺的方式,而是利用新材料和新工艺,着力于开发出封堵性能优异且现场施工工艺简单的新型材料及其施工方法。因此,改性复合封堵材料随之应运而生,其主要包括:高水材料[16]、新型CF材料[17-18]、PD复合材料[19]、柔性膏体[20]以及弱强度果冻状胶体[21]等。上述改性符合封堵材料的配套工艺均采用注浆或“两堵一注”的方法。

高水材料是以硫铝酸盐水泥熟料和悬浮剂为基料,以石膏、生石灰、速凝剂等为辅料的新型复合材料[16],使用时按照一定的水灰比配制成浆液,待充分混合均匀后,经由注浆泵输送至钻孔的封孔段内。该种封堵材料具有凝结快速、流动性强的优点,且固化形成的封孔体强度高,同时具有微膨胀的特点,可与煤(岩)固体表面紧密黏结。

新型CF封孔材料具备高水材料的优点,同时具有较高的抗压抗变形能力,其主要由普通硅酸盐水泥、石膏等无机添加剂组成。

PD复合材料是近年来新兴的一种瓦斯抽采钻孔封度材料,其与高水材料、新型CF材料相似,均以水泥为基料,所不同之处在于采用了先进的微胶囊化技术,可实现浆液在钻孔周围煤(岩)体裂隙系统内缓慢渗透[19],并在此过程中逐渐凝固、膨胀,从而实现对裂隙的高效封堵。为适应煤矿井下瓦斯抽采钻孔在地应力作用下产生的变形以及钻孔周围煤(岩)体裂隙场的演化特性,切实保障瓦斯抽采钻孔全寿命周期内的封堵质量,我国学者以常见的粉煤灰为基料,辅以纤维素、偶联剂等材料[20],研发了柔性膏体封堵材料。使用时,将柔性膏体材料与水进行混合搅拌,而后通过注浆的方式输送至钻孔的封孔段内。柔性膏体材料浆液的流动性强,且固化后具有极为显著的抗干裂与弹性。

以上改性复合封堵材料及其配套工艺的作业效果明显优于矿用反应型高分子封堵材料[18-22],但在封堵瓦斯含量较高的松软煤层抽采钻孔时,则由于煤体的塑性软化和扩容效应的存在,致使后期钻孔周围煤体的塑性区半径将增大近96%[5]。而以上3种封堵材料[16-20]固化后虽均呈现出一定的膨胀特性,但其膨胀能力仍不能完全适应此类程度的塑性变形。故,以上改性复合封堵材料及其配套工艺[16-20]可在封堵作业完成后的一定时期内具有良好的应用效果,但仍难以维系整个抽采时期内的钻孔密封质量。

弱强度果冻状胶体是一种吸收高分子树脂材料[21],与前述PD复合材料配合使用,其封堵工艺为:通过井下的高压空气将PD复合材料浆液、弱强度果冻状胶体分别通过2根注浆管输送至钻孔的封孔段内,PD复合材料浆液在封孔段的前后两端形成阻挡,弱强度果冻状胶体则在封孔段中部完全充填,进而形成“强弱强”的格局。该种封孔工艺在我国多个矿区的工业性试验均取得了极为明显的应用效果,但其施工流程复杂、作业效率低,且成本较其他封孔方法高,故目前推广应用的范围有限。

由以上分析可知,寻求一种施工简便、成本低廉,且可实现抽采钻孔全寿命周期内有效封堵的新型封孔材料及工艺便成为当前煤炭行业亟需解决的关键科学问题。受目前较为成熟的高压水力割缝工艺的启发[22],认为可将其与帷幕注浆的工艺相结合[23],即:在考虑巷道周围煤(岩)体塑性区演化特征的前提下,应用高压水力割缝的工艺在煤(岩)体的应力集中区的某一位置实施割缝作业,使该处的煤(岩)体形成一定厚度的圆盘形缝槽。钻孔“圆形帷幕”协同封孔材料固化体示意图如图3。

图3 钻孔“圆形帷幕”协同封孔材料固化体示意图Fig.3 Schematic diagram of solidified body of drilling circular curtain synergistic sealing material

与此同时,研发适宜于煤矿井下的具有高弹性自修复功能的封孔材料[24],并将其注入至高压水力割缝形成的圆盘形缝槽中,形成钻孔封堵的“圆形帷幕”,隔绝井下空气摄入钻孔;在“圆形帷幕”至钻孔孔口的部分,则可适当减少封堵长度,实现以“封堵深度置换封堵长度”的目的,使瓦斯抽采钻孔的封堵作业兼具技术、经济性。需要指出的是,该种方法首先应准确判识钻孔抽采时期内巷道周围煤(岩)体塑性区演化的最大范围。故,加强相关理论与试验研究,并进行大量的井下工业性试验考证理论与试验研究成果的适用性及准确性。而在钻孔封堵的“圆形帷幕”至孔口的范围,则可依据矿井自身的地质条件,选择相应的改性复合封堵材料[16-21],并采用的带压封孔工艺。

2.4 微细膨胀粉料颗粒材料及其二次封孔工艺

微细膨胀粉料颗粒材料是由水泥、黄泥和工业淀粉等原料[25-27],按照一定比例配制而成,与其配套的封堵方法为二次封孔工艺。该种方法与前述的工艺截然不同,其在实施抽采钻孔封堵时,预留一定的二次注料的空间,待抽采瓦斯浓度降低时,应用高压空气将微细膨胀粉料颗粒注入至预留空间内。而后,微细膨胀粉料颗粒进入至钻孔周围煤(岩)体的裂隙内[25-27]。实际该种封孔方法属钻孔封堵修复的一种,可在一定程度上适应煤(岩)体变形、应力场变化引发的钻孔周边裂隙扩张、发育对封堵效果的影响。

但就适用条件而言,该种封孔方法仍存在一定的不足,其原因在于:①微细膨胀粉料颗粒材料的注入是依靠高压空气压力,将颗粒材料输送至煤(岩)体的裂隙内,若此时钻孔周围煤(岩)体的塑性区持续发育、发展[5],则颗粒材料实际难以对后期形成的裂隙实现有效封堵,且在完成二次注料后,颗粒材料仍将可能在钻孔内负压的驱动下,进入钻孔内,故实际难以形成对瓦斯抽采钻孔的有效封堵;②若煤(岩)体内富含水,则该种地质条件下,颗粒材料极易遇水在裂隙内形成类似于“密闭墙”的封堵体,看似可实现钻孔的有效二次密封,但在钻孔周围煤(岩)体应力场发生改变的情况下,则易发生错动[27],进而导致封堵失效。故,微细膨胀粉料颗粒材料及其二次封孔工艺实际适用于坚固性系数较高,且含水较少的煤层,而对于塑性软化、扩容特征明显的松软煤层则其适用性势必受限。

3 望

研究煤矿井下瓦斯抽采钻孔高效封堵材料及其配套工艺,有效隔绝井下空气进入钻孔,提高抽采瓦斯浓度,是煤矿瓦斯抽采利用产业实现可持续健康发展的关键。煤矿井下瓦斯抽采钻孔高效封堵材料及其配套工艺的研究在以下3个方面值得进一步改进与完善:

1)在厘清巷道周围煤(岩)体的应力分布演化特征的基础上,着力开发适宜于煤矿井下工程实际的塑性区边界探测装备,科学确定瓦斯抽采钻孔的合理封堵深度,是使煤矿井下瓦斯抽采钻孔封堵具备技术、经济性的前提。

2)构筑矿用反应型高分子封堵材料的安全准入分析验证技术体系,对其液体原料安全性、环保性以及反应过程释放有毒烟气等方面制定相应的技术标准,引导并约束矿用反应型高分子封堵材料的生产制造,实现反应型高分子封堵材料的安全高效应用。

3)利用现有的高压水力割缝工艺与抽采钻孔封堵相结合,形成钻孔“圆形帷幕”协同封孔材料固化体的高可靠性新型封孔工艺,实现煤矿井下瓦斯抽采钻孔全寿命周期内的高质量封堵。研发适宜于煤矿井下地质条件的具有高弹性自修复功能的封孔材料,保障钻孔抽采瓦斯浓度,提高煤矿抽采瓦斯利用的经济、社会效益。

4 结 语

1)分析了煤矿井下巷道内空气进入瓦斯抽采钻孔的路径,归纳了瓦斯抽采钻孔封堵材料及其配套工艺作业效果的影响因素。

2)阐述了目前我国煤炭行业常用的封堵材料及其配套工艺的研究进展,并指出了相应的技术特点及适用条件。

3)提出了煤矿井下瓦斯抽采钻孔高效封堵材料及其配套工艺未来的研究方向,旨在为新型封堵材料及其配套工艺的研究提供一些借鉴和思路。