基于新型水泥基材料的全长锚固系统测试研究

杨厚强,冯晓巍,闫石磊

(1.中国矿业大学 矿业工程学院,江苏 徐州 221116;2.绍兴文理学院 土木工程学院,浙江 绍兴 312000)

当前,我国每年掘进巷道的里程数达到10 000 km,其中用锚杆进行支护的比例占八成以上,每年用于巷道支护的锚杆使用量多达上亿根[1]。由于我国地质情况比较复杂,在开发深部煤炭资源时,高应力软岩巷道分布相对广泛,在锚杆支护方面开展进一步研究仍有必要,从而丰富已有煤巷锚固理论。

按照锚固的长度,锚杆支护系统主要分为端头锚固、加长锚固和全长锚固[2],研究表明全长锚固在对围岩变形的控制上和调控整体应力方面更具优势[3]。当前,涉及全长锚固的研究主要涉及黏结界面的理论受力分析、数值计算分析、实验室测试及现场测试。曹明等在某大断面富水硐室支护提出了结合有水泥速凝药卷端锚的全长砂浆锚索,有效解决了底板塌孔和锚固力低的难题[4]。李冲等通过理论与现场相结合的方式,得到了锚杆的轴应力、剪应力及预紧力的关系[5];林健、任硕等人对锚杆外形尺寸进行了优化研究,解决了树脂全长锚固现场施工困难的问题,提高了工作效率[6];韦四江等学者认为全长锚固锚杆预紧力是影响锚固体强度特性的因素之一,最终通过试验测试、现场验证得出了提高预紧力可以提高锚固系统承载力的结论[7];Shen Baotang基于实际的软岩巷道大变形问题,提出了更好的支护理念,包括支护及时、高预紧力、全长锚固等[8];李建忠等指出预应力场对锚杆支护应力场的作用有限,但是预紧力对支护应力场的产生和分布有极大的影响[9];王晓卿等通过数值模拟方式分析了包括有连续变形量级、裂隙参数、变围压拉拔等条件下全长锚杆的轴力与剪应力分布规律[10];孟祥瑞等揭示了玻璃钢锚杆在全长锚固时的界面应力传递规律,并用PFC软件对其进行了细观研究[11]。已有研究成果对于开展进一步研究极为重要,但在兼顾预应力的施加和实现全长黏结方面的研究尚存在不足,为此,从实现全长锚固所面临的树脂锚固剂黏度较大和施工机具扭矩较低这2个难点出发,采用实验室试验和理论分析等研究方法提出1种新型水泥基锚固材料与传统树脂锚固剂组合来实现全长锚固系统的技术方案;通过在实验室形成一系列全长锚固试件,并开展拉拔试验和声发射研究,最终论证这种新型锚固方式的力学承载可靠性。

1 实施全长锚固支护的背景

1.1 全长锚固的技术难题

1)树脂锚固剂的黏度相对较高,在较高的黏度情形下,势必对锚杆钻机的扭矩提出了更高的要求。当前我国煤矿采用的气动钻机扭矩普遍低于200 N·m,这对于实现全长锚固是存在困难的。此外,在全长锚固施工时钻机需要在钻进的同时保持推力,如果扭矩和推力足够大,即使使用传统树脂锚固剂也能够进行全长锚固,然而扭矩和推力二者不可兼得,若要提升扭矩必会降低推力,在安设顶板锚杆时这种现象十分明显,锚固剂容易搅拌不均,锚杆亦很难到达孔底。

2)锚固剂封装袋的“手套”效应问题,这一问题在国外的一些研究中已经被注意到并被认为会降低锚固剂的锚固效应[12]。在钻机扭矩不足的情况下,锚杆转速达不到预定要求,用于封装锚固剂的聚酯薄膜难以破碎,从而大范围裹覆缠绕在杆体上,进而降低支护能力[8]。

1.2 全长锚固应具备的特征

由于传统矿用树脂锚固剂在自身材料物理性能方面对钻机的搅拌提出了更高的要求[13],而在短时间内大范围推广诸如液压钻机等类似的高性能钻机仍不现实,因此需要在锚固材料或者锚固工艺上进行改进。

1)实现掘进的高速化,不能干扰到掘进的速度。巷道掘进速度与煤炭的产量成正比关系,支护工序与掘进工序相辅相成,紧紧跟随,因此在能完成支护工序的基础上尽量地提高掘进效率。

2)较高的锚固强度。全长锚固相较于端头锚固的优势在于更优越的锚固性能,因此在锚固强度上也应该更高。

3)提高效率,避免增加工序。锚杆的安设是一项工序较为复杂的工程。全长锚固在施工时应做到省时省力,提高效率,避免工序太过复杂。

2 基于新型锚固材料的全长锚固系统承载性能研究

20世纪80年代至90年代,传统快硬水泥药卷曾经广泛应用于全长锚固上,但是其早期强度低,强度上升慢,安装时容易破碎泄露,不适合高应力破碎软岩的支护。为了实现全长锚固,提出1种新型水泥基锚固材料“FC168”,并将其用于全长锚固支护方式上。

2.1 测试材料及设备

FC168锚固材料实物图如图1。

图1 FC168锚固材料实照Fig.1 Photo for FC168 anchoring bag

FC168锚固材料为巴斯夫浩珂矿业化学公司基于水泥基进行一系列技术改进后形成的锚固材料,具有诸多优点:①早期强度高:1 h内可达3 MPa;②触变性,避免因重力作用而出现下流现象;③终强高,微结构较为致密,能避免水分和空气侵蚀锚杆杆体,当水灰比为0.25时,单轴抗压强度可达45 MPa左右。FC168锚固材料直径可根据钻孔参数进行实时调整,一般小于钻孔直径3 mm左右,该锚固材料封装袋为特质致密纤维,能够定量允许水分子透入,将其置于水中直至不在冒泡时,其水灰比约为0.25,此时可获得最高锚固强度。

所采用的矿用左旋无纵筋螺纹钢锚杆的直径为22 mm,长度为500 mm。实验室条件下多用钢管模拟岩体,这种模拟方式虽然和安设于岩体中的锚杆相比在支护机理上有一定差异,但是可以得出相关锚固性能的大致参数,因此被国内外学者普遍采用[14-16]。本测试所采用钢管的内径、外径、长度分别为30、40、40 cm,钢管一端开放,一端封闭。为了保证杆体位于钢管中心位置,在封闭的一端设置对中环,将对中环的内、外径与锚杆直径和钢管内经保持吻合,从而避免在拉拔时产生偏应力。

测试过程同时对全长锚固系统施加了一定的预拉力以期得出预应力全长锚固的承载性能,具体的试样制作流程如下。

1)插入杆体到钢管底部,将杆体端部和钢管端部的对中环相互适应保证杆体居中。在钢管另外一端从杆体和钢管的缝隙内塞入已混合均匀的慢速树脂锚固剂,锚固剂的量应足够填实钢管下部20 cm的空间,并用PVC管捣实。PVC管内径和外径分别于锚杆外径和钢管内径适应,这再次保证了锚杆的对中性,而后室温条件下保持1 h以保证锚固剂充分固化。

2)将0.25水灰比条件下的FC168锚固材料搅拌均匀并倒入杆体和钢管缝隙中直至填满整个钢管上部20 cm的空间,从而实现锚杆全长范围内的锚固,锚杆外露段为10 cm。

3)紧接着上述步骤2),将锚杆-钢管锚固装置置于MTS拉拔试验机上,由于锚固剂已经固化而FC168水泥基仍处于流动状态,故可施加预定拉力并锁止预拉力于锚固装置中。预拉力大小分别为0、50、80、110、140 kN,当MTS试验机拉力到达设定值后保持该值不变,拧紧螺母,将预拉力锁紧。

4)将上述成形锚固系统室温放置3 d以上,而后开始进行拉拔力测试。所形成的的试件如图2。

图2 所形成的预应力锚固试件实照Fig.2 Photo for prepared pre-stressed bolting specimens

2.2 力学特性测试结果及分析

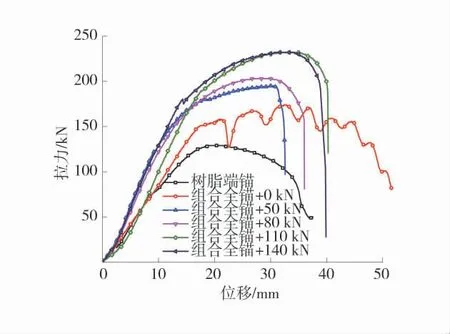

锚固装置的拉拔试验在电液伺服试验机上进行,设置拉伸速率为5 mm/min。试验获取了端锚和全锚锚固方式下的位移-拉力曲线。端锚方式仅在靠近钢管底部20 cm长的范围内采用树脂锚固剂锚固。全长锚固试件的内部黏结方式为20 cm长的端部树脂锚固剂和20 cm长的尾部FC168锚固材料组合锚固。全长锚固装置通过施加不同大小的预拉力来模拟预应力全长锚固系统,本测试中依据树脂端锚的峰值拉力确定预应力大小分别为0、50、80,110、140 kN。端锚及不同预拉力条件下全锚的位移拉力曲线如图3。

图3 端锚及不同预拉力条件下全锚的位移拉力曲线Fig.3 Displacement and tension curves of end-anchor and full-anchor under different pretension conditions

从图3可看出全锚对比与端锚,具有以下一些优势:

1)同全长锚固对比,端锚的极限拉力较低,仅能达到129 kN,且对应于极限拉力的位移(20 mm)也相对较低,到达拉力峰值后就很快就因黏结界面的滑移而骤降,而锚杆杆体在整个过程中由于拉力较小都处于弹性状态。

2)组合式全长锚固在不施加预拉力(0 kN)情况下,整体曲线高于端锚,表明这种锚固方式在承载性能方面被强化了。在位移21 mm附近首次达到峰值158 kN,而后曲线表现出波动特征,这主要是由于黏结界面的渐进式破坏导致的[17],这种界面的破坏从锚固孔口位置逐步向孔底延伸[18],期间伴随着承载力的循环性波动。当界面破坏延伸到一定位置时,随着拉力的持续增长,黏结界面的黏结力不足,整个锚固系统将沿着黏结界面发生滑移从而失效。

3)组合式全长锚固系统在施加预应力50、80、110、140 kN时,其承载力均表现出大幅增长,峰值拉力随着预拉力升高而升高。锚固系统的刚性也随着预拉力增大而增强,前期线性增长段拉力上升较快,这对于围岩的支护是极为有效的,即支护系统对围岩变形较为敏感,符合急增阻的支护理念。其中预拉力为80~140 kN时系统的最终失效是由杆体突然断裂导致,表明杆体强度成为制约系统承载力的主控因素,从而侧面反映出这种FC168锚固材料增强了整个锚固的稳定性和可靠性。

在实际生产过程中,预拉力的都转换为锚杆的预应力,而预应力与螺母预紧力矩和扭矩转换系数相关[19]。一般情况下即使在螺母上施加较大扭矩,也较难达到80 kN以上的预拉力,由此从侧面证实了预拉力对整体锚固系统承载力的增强性作用。

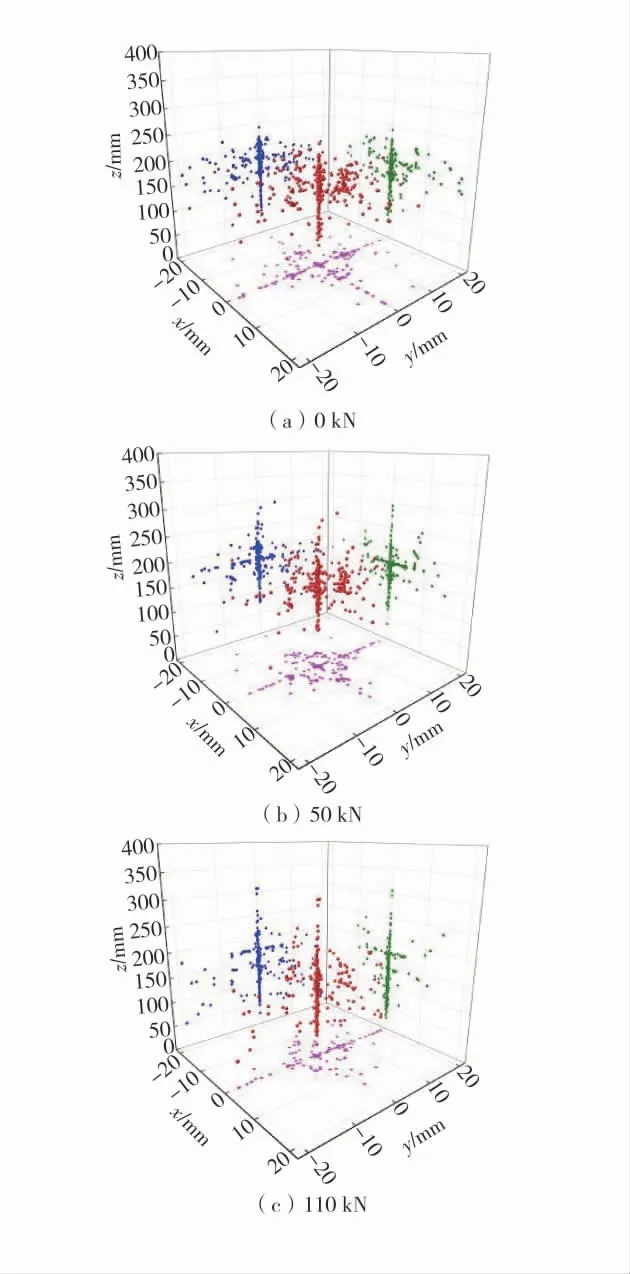

2.3 全长锚固系统内部失效机制探测

为了探究全长锚固装置在失效过程中内部破坏孕育机制,在试验过程中采用了声发射定位技术,从而可以发现失效过程中内部裂纹发生位置和扩散机制。试验所采用的声发射系统为美国物理声学公司所研制,采用4个探头进行空间定位。对较为典型的0、50、110 kN预拉力条件下锚固系统的失效作以分析,不同预拉力的锚固系统声发射事件定位图如图4。注意z方向代表钢管长度方向,其中z=400 mm处为钢管底部,z=0 mm以负方向为锚杆外露段,z方向的0~200 mm段为FC168所锚固,200~400mm段为树脂锚固剂所锚固;xy面为锚固系统的水平切面投影,xy面零点位置(中心点)正对锚固系统中锚杆杆体截面中心,其中钢管外径为40 mm,锚杆杆体外径22 mm。

由图4可以看出,声发射事件的数量和试件所承受的预拉力大小成反比关系,即预拉力越大,总体探测到的破坏事件数就越少。在较低预拉力条件下,拉拔初期位移量的延伸以杆体的伸长为主,这个过程伴随着黏结界面对杆体延伸的适应性过渡期。锚固环内部尤其是FC168水泥段内部微裂缝在拉拔所诱发的剪切作用下被压密并进而扩展,这个适应性的过程不断地释放出破坏性事件并被定位出来。在较高预拉力条件下,由于拉拔初期锚杆就已经处于高应力状态,杆体已经有一定的伸长量,再次在锚杆杆体上施加拉拔力时,杆体延伸无法提供足够大的位移量来平衡补偿杆体与周边锚固剂的剪切位移量。因此,此时锚固系统的大部分位移都被锚杆杆体的延伸所取代,导致破坏性事件大部分集中于杆体的金属损伤上,最终引发杆体断裂,比如110 kN预拉力锚固系统的失效就是由杆体断裂引发所致。

图4 不同预拉力的锚固系统声发射事件定位图Fig.4 Damage source locations for bolting system with different pretension forces

同时注意到环形锚固圈在xy面投影的范围为一内径11 mm,外径15 mm的圆环,且结合在xz面和yz面的投影,并考虑锚杆直径(22 mm)以及钢管直径(40 mm),可知:①0 kN预拉力下,锚固系统的破坏事件在杆体轴向方向上多集中在0~250 mm区间段,此段为FC168所锚固,这较好地对应了图3中0 kN时全长锚固在失效前期承载力的循环波动现象,0 kN预拉力时锚固系统的失效主要是由FC168锚固段的锚固材料的碎裂所致,同时伴随着锚杆杆体拉长所导致金属疲劳损伤;②50 kN预拉力时事件开始往锚杆杆体上迁移,在锚固环内部发生的破坏事件相对开始变少,同时可以注意到树脂锚固剂的锚固环内也开始出现少量破坏事件,该预拉力条件下锚固系统的失效是由黏结界面的滑移所致;③110 kN预拉力时,一方面事件总数变少,另外一方面绝大多数的事件都集中于锚杆杆体上且往锚固系统底端迁移(从x轴-11~11 mm范围及y轴-11~11 mm范围内事件数量判断),表明杆体现为金属的塑性/屈服损伤,而发生在锚固环内部的事件总体变少,最终锚固系统的失效方式是锚杆杆体的骤然性拉断,这和实际情况吻合度较高。

3 结论

端部锚固与全长锚固锚杆各自对岩体的加固机制对比如图5。

图5 端部锚固与全长锚固锚杆各自对岩体的加固机制对比Fig.5 Comparison of reinforcement mechanism of rock mass by end-anchoring and full-length anchoring

传统的端部锚固锚杆的应力场,在锚杆端部和尾部分别产生1个高应力场(图5左半部分),锚杆的支护效果主要依赖于这两端的耦合加固作用,任何一端的失效都意味着系统的失效。此外,端部锚固任何部位岩层的变形都会均匀的分散到整个杆体的长度上,导致杆体受力对围岩变形和离层不敏感,支护刚度较低。图5右半部分显示了施加预紧力后全长锚固锚杆的应力分布,整个岩体/锚固系统的任何长度都受到树脂的合理保护。因此,在适当的预应力下全长锚固无疑能更好地约束围岩的变形,锚杆端部和尾部分别产生1个高应力场,应力场区随着锚杆轴向距离的增加而消散。然而,耗散可以中断,应力场可以与其余黏结段沿锚杆产生的应力影响区相连,通过这一过程,可以形成1个类似压应力拱。

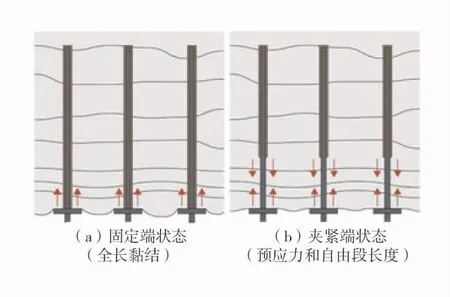

全场黏结锚杆端部的固定状态与和端部锚固锚杆端部夹紧状态的示意图如图6。

图6 全场黏结锚杆端部的固定状态与和端部锚固锚杆端部夹紧状态的示意图Fig.6 The schematic diagram of the fixed state of the end of the full-field bonding bolt and the clamping state of the end of the anchor bolt

现有的全长锚固技术在兼顾施加预应力和全长黏结方面尚存在欠缺,而预应力对锚杆支护效果的重要性是极为重要的,如图6,若单一慢速树脂锚固剂实现全长锚固的,受限于树脂锚固剂黏度、钻机扭矩等因素,难以实现预应力的施加,从而不能及时主动抑制岩体的变形。故理想的预应力全场锚固方式应兼顾传统的端锚和全长锚固的优点,即使用不同的黏结材料,利用其凝结时间和力学性质的不同,于锚杆端部实现快速树脂药卷锚固,后慢速水泥基浆液凝结实现预应力全长锚固,同时由于慢速水泥基浆液的相对缓慢的凝固特性,不会干扰预锚杆的张拉过程,从而实现预应力全长锚固[18,20]。

4 结 语

1)当前我国大部分煤巷锚杆支护中,在不更换现有支护设备及支护材料的前提下难以实现全长锚固,提出了1种新型水泥基锚固材料,在与传统树脂锚固剂配合的情形下能够实现全长锚固,且具有早期强度高、触变性、终强高等优点。

2)室内拉拔试验表明基于所提出的水泥基锚固材料和树脂锚固剂组合形成的全长锚固系统的承载性能明显提升,施加预拉力后的全长锚固的峰值拉力可达树脂端锚峰值拉力的2倍以上。

3)声发射数据表明预拉力越高,所捕获的声发射事件缺少,在高预拉力情形下,声发射事件倾向于往锚杆杆体上迁移,金属的塑性/屈服损伤变为主要失效方式,锚杆的骤然断裂将变得普遍,因此,高预拉力下锚杆的杆体强度成为全长锚固系统承载力的制约因素之一。