某泵站水泵机组振幅超标原因分析

李县林

(中山市水利水电勘测设计咨询有限公司,广东 中山 528403)

水泵机组的振动问题是泵站运行管理过程中的重点关注问题,水泵机组产生的异常振动,不仅影响水泵的运行效率,严重时还会因振动过大而危害工程安全。本文结合工程实例,从水泵装置模型试验、现场检测选取的扬程工况、现场检测时的水流流态等多个方面分析研究了引起水泵机组振幅超标的原因,希望引起更多工程建设者及管理者对此类问题的重视。

1 工程概况

某泵站设计排涝标准为20年一遇24 h暴雨1 d排干、区内不成灾。泵站设计排涝流量为60 m3/s,设计总装机3台,总装机容量为3 000 kW,是一宗工程等别为Ⅱ等、规模为大(2)型的排涝泵站。工程主要任务以防洪潮、排涝为主,并结合改善围内水环境,工程于2011年12月开工建设,2013年12月完工。

泵站采用3台2400ZLQ20.2-2.6型立式全调节轴流泵,其技术参数为:Q=20.2 m3/s,H=2.6 m,n=166.7 r/min。配套同步电机型号为TL1000-36/2 600型1 000 kW立式同步电动机,技术参数为:额定功率为1 000 kW,额定电压为10 kV,额定转速为166.7 r/min。泵站的运行水位组合及特征扬程见表1。

表1 泵站特征水位及扬程

泵站主要建筑物自内河向外河有引渠、清污检修桥、前池、进水池、泵房、出水箱涵及防洪闸、出口消力池、海漫等[1]。泵站布置示意见图1。

图1 泵站布置示意

泵站自2013年12月完工投入运行以来,在净扬程小于1 m,且叶片正角度运行时,水泵层水泵转轮室旁边可以听到类似放炮竹的噪音,叶片正角度越大,噪音越大,将水泵的叶片角度调小,噪音减小。2016年9月建设单位对机组进行了振动现场检测。

注:最低净扬程按出水池为最低运行水位,进水池水位与出水池水位相同为0 m,水位差为0 m计算。

2 机组振动现场检测

现场检测采用北京东方振动和噪声技术研究所研制的DASPV10便携式模态测试系统,设备配置:DASP V10专业版数据采集与信号处理软件、INV3018C型24位智能信号采集处理分析仪和INV9828 ICP型加速度传感器[2]。

根据《泵的振动测量与评价方法》(GB/T 29531—2013)条款规定,泵非旋转件的振动测量应在泵的轴承箱(轴承座)或靠近轴承处进行,因此,水泵机组振动检测点布置在靠近水泵上水导轴承的主轴密封处(见图2)。根据规范条款规定,每个测点要在3个互相垂直的方向进行振动测量,因此在水泵主轴密封处安装3只INV9828 ICP型加速度传感器,分别位于X、Y、Z3个互相垂直的测量方向,其中水平垂直水流方向为X方向;水平沿水流方向为Y方向;垂直水平方向为Z方向。

在每一测试工况开始时与其他参数同步检测,使用软件的“手动触发”功能,在机组每一工况下测量1次,每次采集200 s。使用DASP软件的AVD功能将传感器加速度信号积分为速度信号,反映出测点的振动速度大小。

本次机组振动现场检测按照《泵的振动测量与评价方法》(GB/T 29531—2013)的要求进行测点布置,所有的测量仪器、仪表都经国家认可的计量检定机构检定,取得检定合格证书,并处于检定有效期内,检测方法及参数的确定合理、科学。

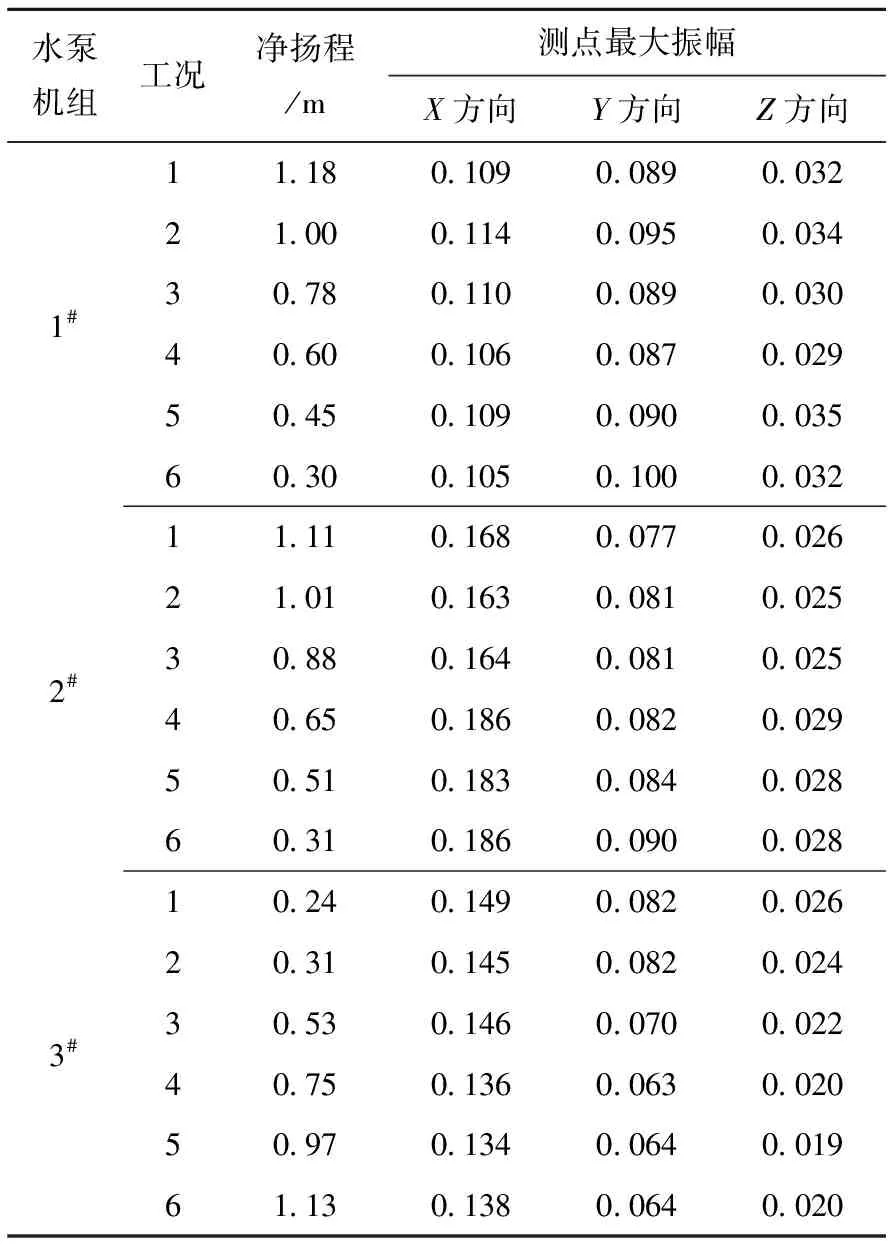

机组振动按照《泵的振动测量与评价方法》(GB/T 29531—2013)及《泵站设备安装及验收规范》(SL 317—2015)的要求,每个测点分为空间中3个方向,分别为:X方向、Y方向、Z方向。1#水泵机组振动检测时的净扬程工况从1.18~0.30 m;2#水泵机组振动检测时的净扬程工况从1.11~0.31 m;3#水泵机组振动检测时的净扬程工况从0.24~1.13 m;每台机组均检测6个净扬程工况。3台机组实测的水泵机组振动检测值见表2。

表2 水泵机组振动检测值 mm

1#机组检测6个工况,实测振幅最大值为0.114 mm(X方向,相应净扬程为1.0 m),振动频率为50 Hz;2#机组检测6个工况,实测振幅最大值为0.186 mm(X方向,相应净扬程为扬程0.65 m和0.31 m),振动频率为25 Hz;3#机组检测6个工况,实测振幅最大值为0.149 mm(X方向,相应净扬程为0.24 m),振动频率为41.5 Hz。3台机组水平垂直水流方向的X方向振幅超过了《泵站设备安装及验收规范》(SL 317—2015)要求的振幅限值0.09 mm,其余的水平沿水流方向的Y方向、垂直水平方向的Z方向振幅小于规范要求的振幅限值0.09 mm。

3 引起机组振幅超标的原因分析

3.1 从水泵装置方面分析

本泵站在建设过程中由江苏大学流体机械质量技术检验中心有限公司进行了装置模型试验,分别进行水泵装置能量试验、空化试验、飞逸特性试验。

1) 从水泵叶轮最小淹没深度方面分析

装置模型空化试验在闭式试验台上进行,装置模型空化试验的叶片角度为-6°、-4°、-2°、0°、+2° 共5个角度。试验按有关规程规范,采用效率下降的方法测试:试验在每个角度的5个流量点下进行该工况点测试,测量工况点数大于10个,在试验曲线变化较大的区域加密试验点,取水泵效率下降1%时的汽蚀余量作为临界汽蚀余量NPSHc,试验测得最小临界汽蚀余量NPSHc为10.00 m[3]。

水泵叶轮最小淹没深度hg按下列公式计算:

(1)

[NPSH]=K·NPSHc,且[NPSH]≥NPSHc+1 m

(2)

式中 [NPSH]为许用气蚀余量;K为气蚀安全余量系数,一般取K=1.10~1.30[4],临界气蚀余量小则气蚀安全余量系数取大值,反之取小值,本次取K=1.15。经计算hg为1.90 m,设计采用的hg为2.00 m,满足要求,由此判断机组振幅超标不是由于水泵叶轮最小淹没深度不足引起。

进水流道进口上缘高程为-1.50 m,淹没在最低运行水位以下1.00 m,满足进口上缘应淹没在进水池最低运行水位以下至少0.5 m的要求,由此判断机组振幅超标不是由于进口上缘最小淹没深度不足引起。

2) 从水泵流量方面分析

由江苏大学流体机械质量技术检验中心有限公司分别进行水泵装置能量试验、空化试验、飞逸特性试验[5]。经水泵装置模型试验能量试验换算得出的原型泵(叶片角ψ=0°,n=166.7 r/min,D=2 400 mm)装置综合性能表见表3。

表3 原型泵(叶片角ψ=0°)装置综合性能

由原型泵(叶片角ψ=0°)装置综合性能表可以查出装置模型试验采用的水力模型换算得出的原型泵在设计净扬程及最高净扬程工况的单机流量。水泵主要性能参数比较见表4。

表4 水泵主要性能参数比较

由表4可知,设计净扬程工况设计要求的原型泵单机流量为20.2 m3/s,装置模型试验采用的水力模型换算得出的原型泵设计净扬程工况单机流量为26.82 m3/s,超流量32.77%;最高净扬程工况设计要求的原型泵单机流量为17.1 m3/s,装置模型试验采用的水力模型换算得出的原型泵最高净扬程工况单机流量为22.81 m3/s,超流量33.39%。水泵生产制造厂家按照装置模型试验采用的水力模型生产制造出的原型泵流量远超设计要求的原型泵流量,由于土建的进出水流道尺寸及水泵泵体的过流尺寸还是按照原来设计要求的原型泵流量进行设计,从而导致过流断面的流速远超原设计要求的流速,流速的增加导致了进出水流道及水泵泵体不良流态的产生,加剧了水泵的汽蚀,从而加剧了机组振动。

3.2 从现场检测时的净扬程工况方面分析

由于泵站的现场条件限制,机组振动检测时进出水池水位差即净扬程0.24~1.18 m,而水泵的实际设计净扬程为1.79m,检测时的净扬程偏离实际设计净扬程较大,造成水泵在超低扬程工况点运行[6],流量大大超过原设计流量,从而导致水泵性能状态不佳,引起实测振动超过规范要求的振动限值。

3.3 从现场检测干扰因素方面分析

本次现场检测进行了水泵流量测试,根据该泵站的现场条件,本次测试采用流速仪法。测流断面尺寸及流速测点布置见图3。

图3 测流断面流速测点布置示意(单位:高程m,尺寸mm)

在进行机组振动现场检测时,同时进行水泵流量测试,流速仪螺旋桨及固定螺旋桨的框架及横梁位于泵站流道进口检修门槽内,对机组的流态造成干扰,导致了不良流态的产生,加剧了水泵的汽蚀,从而加剧了机组振动[7]。

3.4 从进水池水流流态方面分析

从泵站布置示意图可以看出,为了使进水池两侧的钻孔灌注桩排桩挡墙稳定,在钻孔灌注桩排桩挡墙顶部设置了砼冠梁,在砼冠梁之间设置了6根垂直水流方向的砼对撑横梁。由于泵站进水池垂直水流方向跨度达23~30 m,对撑横梁跨度较大,在进水池中间设有6根支撑对撑横梁的圆形立柱,直径为1 m,立柱顺水流方向间距为5 m。当机组运行时6根立柱造成前池水流流态紊乱,特别是机组不对称开机运行时,前池水流流态更加紊乱。据机组振动现场检测时的观察,进水前池及进水流道进口有漩涡形成,造成机组汽蚀,同时在水泵层水泵转轮室边上可以明显听到啪啪的汽蚀噪音。

4 引起机组振动超标的原因

低扬程大流量立式轴流泵的振动原因比较复杂,该泵站水泵机组现场检测机组振动幅值超过规范限值原因主要有以下几个方面:

1) 从水流流态来看,水流从进水到出水,有两个90°拐弯,容易产生脱流,因而出现压力脉动导致产生振动,这是由泵站的型式决定的,是不可避免的。

2) 水泵生产制造厂家按照装置模型试验采用的水力模型生产制造出的原型泵流量远超设计要求的流量,超流量严重,运行时的实际流量与设计工况流量有较大的偏差,当偏差超过+20%时,原流道与流量不匹配使流速过大产生流道过水断面流速不均匀引发振动。

3) 根据以往运行情况,大部分实际的运行扬程低于设计扬程,运行流量偏大,属于偏工况运行诱发振动。

4) 水流经过叶片、导叶体等过流部件时,存在固液耦合压力脉动情况。

5) 由于泵站的现场条件限制,检测时的净扬程偏离实际设计净扬程较大,造成水泵没有在最优工况点运行[6],从而导致水泵性能状态不佳,引起实测振动幅值超过规范要求的振动限值。

6) 机组振动现场检测时,检测不规范,对机组的流态造成干扰,导致了不良流态的产生,加剧了水泵的汽蚀,从而加剧了机组振动[7]。

7) 前池内的立柱造成前池水流流态紊乱,进水前池及进水流道进口有漩涡形成,造成机组汽蚀。

5 结语

本文通过分析水泵装置模型试验数据及现场检测时的水流流态,分析了可能引起某泵站水泵机组现场检测时实测振动幅值超过规范限值的原因,提出了在类似泵站机组建设及振动检测中应注意的问题,得出以下建议:

1) 低扬程大流量轴流泵设计时建议选用合适的进出水流道,减少大角度的拐弯。

2) 水泵生产制造厂家选用的水力模型,通过装置模型试验结果换算的水泵原型装置流量不应大于水泵设计流量的+10%。

3) 合理选择水泵的设计扬程,避免设计扬程与实际运行扬程偏差过大。

4) 水泵过流部件应按高精度零件加工制作,提高水泵的抗汽蚀性能[9]。

5) 应选用与实际运行相符合的扬程工况点进行机组振动现场检测。

6) 机组振动现场检测时应规范检测,避免人为造成干扰因素。

7) 大中型泵站建设过程中应对泵站总体布置的进出水流态进行CFD优化计算研究。

8) 大型泵站建设过程中有条件时应对泵站总体布置的进出水流态进行水工模型试验研究,优化进出水流态。

9) 应采用抗汽蚀性能好的水力模型,提高水泵的抗汽蚀性能[8]。