高精密薄膜车载导航触控器件制程静电防护控制探讨

杨烨 许国栋

摘要:针对车载触控器件的静电击穿现象进行原因分析,并系统实施隔离这一静电防护方法,有效降低了產品在生产制造过程中发生静电击穿的比例,进而提高了产品的良率,以节约生产制造成本。通过对车载触控器件进行结构分析,将触控器件发生静电击穿的典型区域分为视窗区桥点、触控芯片及按键区走线。结合生产制造过程静电产生与击穿机理,以及贴膜、贴合过程触控器件的状态分析,得出需要对3个典型区域分别采取流程调整,增加高阻隔离层及高阻耗散胶皮等不同措施。通过引入高阻耗散隔离层的防静电方法,将发生静电击穿的比例分别降低了5.6%、0.11%以及7.75%。这一结果说明,在生产过程中,需要着重处理各个高阻耗散隔离细节,才能真正地降低,抑制和预防静电击穿的发生。

关键词:触控器件;静电击穿;高阻;耗散;隔离层

中图分类号:TN402 文献标志码:A 文章编号:1009-9492(2021)12-0054-04

Discussion on Electrostatic Protection of High-precision Thin-film VehicleNavigation Touch Device during the Manufacturing Process

Yang Ye1,Xu Guodong2

(1. Guangdong Shantou Goworld Electronics Co., Ltd., Shantou, Guangdong 515065, China;

2. Shantou Goworld Display Technology Co., Ltd., Shantou, Guangdong 515065, China)

Abstract: The reasons for the electrostatic breakdown of vehicle touch devices were analyzed. Then the isolation method for electrostatic protection was systematically applied to effectively control the electrostatic breakdown and thus improve the yield of touch devices to save manufacturing costs. The breakdown phenomena were divided into the bridge point in view areas, the chip of touch and keypads by analyzing the structure of on-board touch devices. Combined with the static electricity generation and breakdown mechanism in the production process and the state analysis of touch devices in the film coating and bonding process, it was concluded that different measures such as process adjustment, adding high resistance isolation layer and high resistance dissipation rubber need to be taken for the three typical areas. The percentage of electrostatic breakdown in these three regionswere reduced respectively by 5.6%, 0.11% and 7.75%. The result indicates that, in order to effectively control the electrostatic breakdown, should pay attention to each detail for high-resistance dissipation isolation during the whole manufacturing processes.

Key words: touch device; electrostatic breakdown; high resistance; dissipation; isolating course

0 引言

高精密薄膜电路触控器件在各个领域的应用越来越广泛,凭借人机交互提供更流畅准确的触控体验,正逐渐往汽车电子领域渗透发展,并将成为车载触控器件应用的主流技术,产品应用的环境异常严苛,需具备长期应用的可靠性及高度稳定性。常见触控器件分为电阻式触控器件和电容式触控器件两种[1]。车载触控器件按照不同结构,主要分为内嵌式和外挂式,目前市场主流为外挂式车载触控器件。而静电作为一种常见的自然现象,具有特定的规律,既有有利的方面,也存在严重的危害[2]。在电子行业中,静电释放(ESD)就是一定数量的电荷从一个物体(例如人体)传送到另一个物体(例如芯片)的过程。这个过程能导致在极短的时间内有一个非常高的电流通过芯片,每年都因为静电释放原因导致大量产品报废,因此必须充分认识到静电的危害,对其进行有效地预防与控制[3-7]。针对汽车行业也有不少关于静电击穿导致大量产品报废的相关报告[8-10],例如有关于研究了静电的人体模型对车载 LCD 设备的静电耦合干扰机理,提出了车载 LCD 产品抗 ESD 性能的改善报告[11]。但关于车载导航触控器件制程静电击穿导致产品报废的相关报告有所欠缺。本文系统分析车载导航触控器件在制程中发生的3种典型静电击穿情况,并提出相应的防护控制手段。

1 车载导航触控器件产品结构和生产流程介绍

外挂式车载触控器件根据基板的不同大致分为2大类:(1) G (glass)类产品,即薄膜电路做在 glass基板上; (2) F (film)类产品,即薄膜电路做在 film 基板上。产品结构也是多种多样,以 G类产品为例,其产品结构有 P 盖板+G 、G 盖板+G 、OGS等。下面简单介绍一下 P 盖板+G 中各类关键物料及其工艺流程。

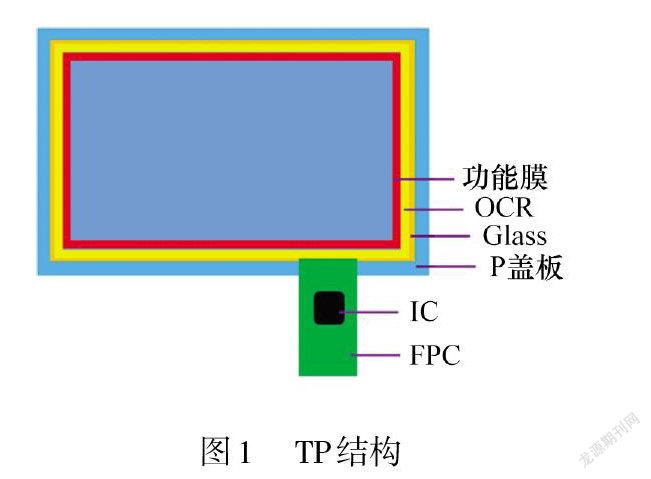

组成 P 盖板+G 类触控模块主要材料包括 glass sen? sor 、IC 、FPC 、P 盖板、OCR ,光学功能膜,辅助材料为 ACF ,如图1所示。其中 glass sensor为触控器件的触控部分,核心部件; IC为集成电路块,执行外部电路或者人机交换界面输入的指令; FPC 为软性电路板, IC 载体,触控器件与主机接口;OCR为用于胶接透明光学元件(如sensor 、P 盖板)的特种粘胶剂; P 盖板为 cover lens 机壳上盖板,面向客户端,材质通常为亚克力;光学功能膜为具有特定光学功能的膜材(如AR 等); ACF (各向异性导电膜),主要由环氧树脂胶和导电金球组成,具有上下导通,左右绝缘的特性,一般用于 Sensor 和 FPC的 Bonding。

P 蓋板+G 产品结构的主要生产流程如图2所示,合格 glass sensor进入FOG 工序前,首先进行光学功能膜贴附,贴附后的 glass sensor放入到高精密的FOG 邦定机中绑定;再接着完成与 P 盖板、再检查、包装入库。一个 P 盖板+G 类触控模块基本完成。

(1) 贴光学功能膜。将光学功能膜贴附在 glass sen? sor 上,俗称软贴硬,一般采用半自动光学功能膜贴附机,采用的常温大气加压贴附。

(2) 贴合。将 FPC bonding后的 glass sensor与P 盖板贴合在一起,依据所用胶材的不同,目前有两种常规贴合方式:一种为 OCA贴合,一种为 OCR贴合。OCR贴合工艺一般分两步:第一步是将 OCR胶涂附在已 FPC bonding好的 sensor上,一般采用半自动 OCR涂附机;第二步是将已涂好 OCR的 sensor与 cover lens贴合,俗称硬贴硬,一般采用半自动真空贴合机,生产过程中采用常温真空加压贴合,贴合后需要将产品放到除泡机进行有效除泡。

2 静电击穿现象及其分类

静电就是静止的电荷。静电的产生是由于电子在外力的作用下,从一个物体转移到另一个物体或者是受外界磁场的影响而产生的极化现象。其中,静电放电是指具有不同静电电位的物体互相靠近或直接接触引起的电荷转移(GB/T4365-1995)。而静电的产生方式主要包含摩擦、剥离(图3)、碰撞、流动带电、搅拌带电、喷出带电等。

车载触控器件是通过 ITO 线(Indium Tin Oxides)进行电信号的传输,与 IC集成电路块执行外部电路或者人机交换界面输入的指令;IC及 glass sensor作为车载触控器件两大主要部件。由于功能要求越来越多,电路设计愈来愈复杂,制程工艺的趋势向密集度愈高的方向发展;高集成度、高线路精细化,对于绝缘层的耐击穿能力提出更高的要求;同时对产品在生产、运输等制造过程的静电要求更加苛刻,管控好制造过程中的静电对于保证产品质量尤为重要。

产品静电击穿,即产品在生产制造过程中受到静电的破坏,部分走线被击穿从而丧失导电能力,使车载触控器件功能失效或者部分功能失效。结合实际生产制造过程出现静电击穿大致分为以下3类:(1) 桥点静电击穿,如图4所示,属于触控器件 VA 区上桥点击穿;(2) IC 静电击穿,如图5所示,属于高精密集成电路击穿;(3)按键走线静电击穿,如图6所示,属于按键触控功能走线击穿。

3 静电击穿原因分析、改善措施及验证

防静电方法主要包含如下3类:(1) 接地,接地就是直接将静电通过一条导线的连接泄放到大地,如人员带静电手环接地、工作站台/设备平台接地; (2) 隔离,生产制造过程利用高阻耗散材质平台的静电屏蔽方法来削弱外界静电快速释放对电子元件的影响,如静电屏蔽袋、防静电平台;(3) 中和,利用静电消除设备,中和绝缘体上的静电荷,如采用离子风扇中和。

结合实际生产现场实际及产品自身的特点和要求:人员与工作站台/设备平台的接地已完成,针对中和,采用离子风扇,吹出形成一股正负电荷的气流,将物体表面所带电荷中和掉,以消除静电。这两种方法都已实施,那么,只能从隔离上着手改善。

3.1 VA区桥点静电击穿

VA 区桥点静电击穿(图4),在桥点附近发现有静电导入孔,现象如图7所示。从这里静电导入孔来看与贴膜平台的真空孔相对应。产生原因主要是贴正面膜时,撕膜过程产品产生静电(图3),通过贴膜钢铁材质平台与地连接导通。贴在平台上黑色高阻耗散胶布需要破开小孔,以便开真空吸住,这就会导致电从真空孔导向产品的 VA区,而此时产品的 VA 区又无保护膜等高阻耗散材料隔离,导致 VA 区桥点被击穿。

针对桥点静电击穿这种情况,采取高阻隔离的防静电方法:在产品与贴膜钢铁材质平台真空孔增加一高阻耗散隔离层,通过生产制造流程调整来观察 VA 区桥点静电击穿情况。流程调整如图8~9所示。

试验后效果:当 ITO 面 VA 区有保护膜这类高阻耗散材料遮挡时,贴玻璃面膜不会出现静电通过平台小孔击穿 VA 区桥点,对产品避免 VA 区桥点静电击穿发生比例比减少5.6%。

3.2 IC静电击穿

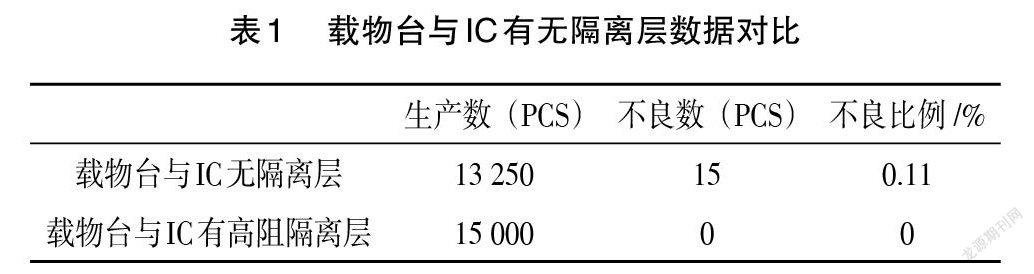

IC静电击穿(图5),为载物台与 IC之间无隔离层。静电的存在主要可能是放置产品的载物台,产品与载物台间的摩擦起电、产品自身平移产生的静电,导致电从产品的 IC 导向载物台的地。为了验证这一猜想,做了如下一组实验: (1) 载物台与 IC 之间无隔离层,如图10所示;(2)载物台与 IC 之间有高阻隔离层,如图11所示。

试验后效果如表1所示,当产品 FPC上的 IC与贴合治具/平台之间有高阻耗散隔离层时,IC就不会被击穿,对产品避免 IC静电击穿发生比例比减少0.11%。

3.3 按键区走线静电击穿

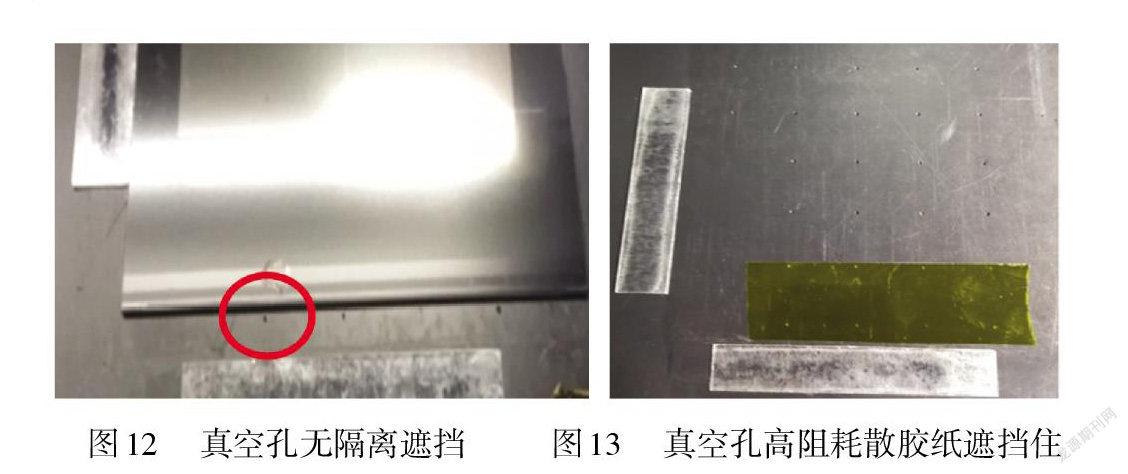

按键区走线静电击穿(图6),在桥点附近发现有静电导入孔,现象如图7所示。从这里静电导入孔来看与贴膜平台的真空孔相对应。产生原因主要是贴正面膜时,撕膜过程产品产生静电,通过贴膜钢铁材质平台与地连接导通(图3)。贴在平台上黑色高阻耗散胶布需要破开小孔,以便开真空吸住,这就会导致电从真空孔导向产品的按键区,而此时产品的按键区又无保护膜等高阻耗散材料隔离,导致按键区走线被击穿。

分两次改善实验:(1) 高阻耗散胶纸遮挡住按键区真空孔;(2)贴膜平台进行改装,将钢铁材质转换成高阻耗散材质胶皮。第1次改善把原来按键区下真空孔(图12)用高阻耗散胶纸隔离遮挡住(图13)。通过试验对比,采取措施后静电击穿不良品数量明显大幅下降,贡献率7.45%,如表2所示。

第2次改善对应贴膜平台进行改装,在原来钢铁材质平台上加装高阻耗散材质胶皮(图14),通过数据对比发现,采取措施后静电击穿不良品没有再发生,贡献率0.3%,如表3所示。

4 降低和抑制静电击穿发生几率的过程控制方法

根据以上的分析和验证,发现高精密车载触控器件静电击穿问题是有办法进行抑制、减缓和降低的。根据静电击穿发生的原理可以看出,预防导致静电击穿的3个方式:接地、隔离,中和;而其中高阻耗散隔离是本文预防静电击穿发生的关键。

(1) VA 区桥点静电击穿预防

在产品与贴膜钢铁材质平台真空孔增加一高阻耗散隔离层,来降低 VA 区桥点静电击穿情况。具体做法:通过生产制造流程将贴 ITO 面光学功能膜调整至贴玻璃面光学功能膜前,当 ITO 面 VA 区有保护膜这类高阻材料遮挡时,贴玻璃面膜不会出现静电通过平台小孔击穿 VA 区桥点,对产品避免 VA 区桥点静电击穿发生比例减少5.6%。

(2) IC静电击穿预防

在产品 IC与贴合钢铁材质平台增加一高阻耗散隔離层来降低 IC静电击穿情况。当产品 IC与贴合钢铁材质平台有高阻耗散胶纸做隔离时,可避免贴合过程静电从产品通过平台与地导通,对产品避免 IC静电击穿发生比例减少0.11%。

(3) 按键区走线静电击穿预防

在产品与贴膜钢铁材质平台真空孔增加一高阻耗散隔离层,来降低按键区走线静电击穿情况。先通过对平台真空孔进行隔离,后再通过对贴膜平台进行改装,在原来钢铁材质平台上加装高阻耗散材质胶皮,可避免贴膜过程静电通过平台真空小孔击穿按键区走线,对产品避免 VA 区桥点静电击穿发生比例减少7.75%。

5 结束语

通过对生产制造过程中产品发生静电击穿的原因进行分析,高精密车载触控器件的静电击穿问题可以得到有效控制。在已普遍实施的接地及中和的防静电方法基础上,通过对隔离这一方法进行系统实施,能够进一步改善产品在生产过程中受静电破坏。其中,隔离的关键在于引入高阻耗散隔离层,阻断常见静电击穿部位(可视区桥点、IC和按键区走线)电荷的快速转移。通过高阻耗散隔离层的引入,能够使得可视区桥点、IC和按键区走线的静电击穿发生比例分别减少5.6%、0.11%以及7.75%,从而提高产品在生产制造过程中的产品良率。为此,在生产过程中,需要着重处理各个高阻耗散隔离细节,并将预防静电击穿的指令执行到位,才能真正地降低,抑制和预防静电击穿的发生。

参考文献:

[1]黄世兴,黄浩泓.OGS结构电容式触摸屏在车载上的应用[J].科学大众,2019(2):45.

[2]张小蓬.浅谈生活中的静电现象与应用[J].科技创新与应用, 2016(36):296.

[3]渠海荣.探讨电子行业中的静电防治问题[J].科技创新导报, 2012(11):70.

[4]季启政, 刘志宏, 张书峰.航天器电子产品静电防护管理初探[J].管理与实践,2011(3):29-32.

[5]王吉阳.航空电子维护中的静电防护措施探究[J].科学与信息化,2019(5):93.

[6]鲜飞.浅谈电子制造过程中的静电及静电防护[J].印制电路信息,2008(3):15-21.

[7]葛维翰.静电的危害及电子行业的静电防护[J].中国科技投资, 2017(A17):128.

[8]吴翔, 吕克.液晶屏幕抗静电分析与对策[J].安全与电磁兼容, 2006(6):101-102.

[9]鲍思语,周定华.静电消除二极管及其在汽车上的应用[J].时代汽车,2019(5):160-161.

[10]邱亮, 张之圣.ESD的物理失效分析及放电路径的研究[J].电子测量技术,2007,30(3):6-9.

[11]吴仁钢,郭迪军,李旭.汽车液晶显示屏的静电防护技术研究[J].试验研究,2015(10):15-21.

第一作者简介:杨烨(1973-),女,湖北武汉人,硕士研究生,工程师,研究领域为液晶显示与触控技术开发。

(编辑:王智圣)