无须工具的笼式螺母设计与应用

罗锋

摘要:重点介绍了一款新型无须工具的笼式螺母的设计,以市场需求作为切入点,结合市场现有产品的优缺点,定位新品的功能和潜在客户需求,从工艺的角度选择合理的制作方案和材料。设计目标是不需要依赖额外的工具就可以进行此笼式螺母的安装,而且安装速度比用工具的时候更快,至少可以节省50%的安装时间,同时又能保证与原始常规笼式螺母具有一样的强度和功能。为了降低生产成本,设计并形成了自动化的组装方案。

关键词:笼式螺母;无须工具;尺寸公差;四方螺母;自动化生产解决方案

0 引言

笼式螺母是在服务器机柜中大量使用的一个标准五金件。目前市场上常规的笼式螺母,是一个五金壳体与四方螺母的结合体,五金壳体一般为碳钢,弹簧钢做热处理或者是不锈钢材质,带有一定的弹性,通常用于正方形的孔。常規笼式螺母的生产厂家非常多,价格也比较便宜,但问题在于,这种笼式螺母的安装和拆卸必须借助于一种专用的工具或者螺丝刀,如果没有这种专用的工具,依靠手指很难安装到导轨上,同时也难以把一个已经安装在导轨上的笼式螺母拆卸下来。

本文介绍一款新型无须工具的笼式螺母的设计,其不需要借助额外的工具,仅凭双手十指,就能够实现快速、便捷的安装和拆卸。

1 设计需求和设计方案

1.1 设计需求

1.1.1 要满足无工具化的功能,安装、拆卸便捷

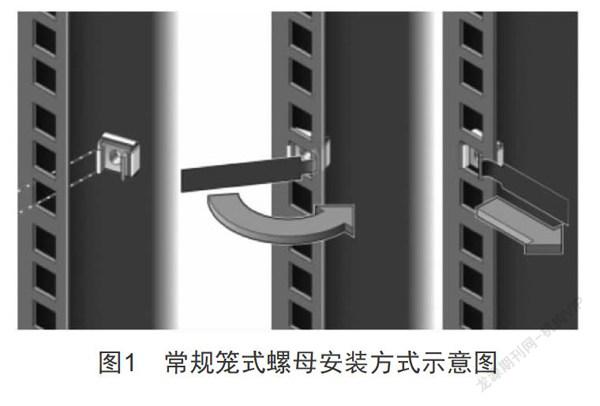

常规的笼式螺母安装方法如图1所示,流程如下:

(1)取出一个笼式螺母,由内向外,对准导轨上的方形孔,确保笼式螺母的卡扣面朝外侧。

(2)将卡扣的一侧扣住导轨上的方形孔。

(3)把笼式螺母专用工具穿过方形孔勾住另外一侧的卡扣。

(4)使用此专用工具,用力把笼式螺母拉过方形孔,直到卡扣的另外一侧卡住导轨的另外一侧。如要移除的话,反向操作即可。

而我们的设计目标是要使这个工作过程更加简单。

1.1.2 可以快速生产

常规的笼式螺母结构简单,如图2所示,四方螺母在外壳成型之后装入,可以大批量生产。新设计的螺母也要与之一样,可以快速大批量生产。考虑到各种工艺的生产效率,仍然选用传统连续模冲压生产的方式制作外壳,模具按照1出2的方式制造,每小时的外壳产量可以达到8 000件以上。

1.1.3 成本控制在市场可以接受的程度

常规笼式螺母售价不高,新设计的无须工具的笼式螺母价格也不能过高,要控制在市场可以接受的程度。

1.2 设计方案

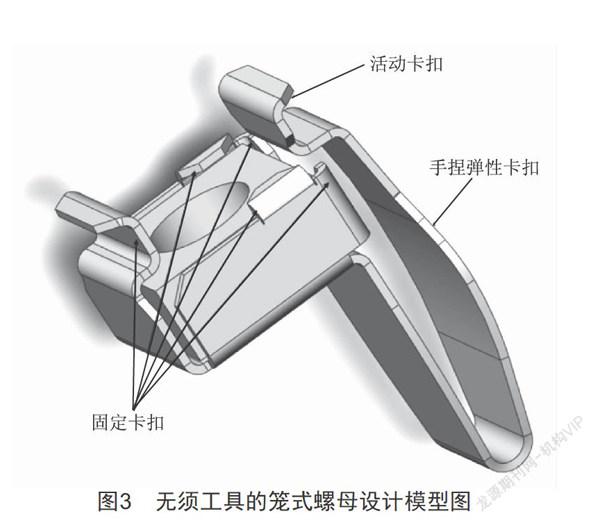

常规笼式卡扣必须借助工具才能够把弹片压缩,使之能够穿过四方孔。新设计中要把这个压缩的力量减少到手指可以轻松捏动的程度,所以增加了一个类似弹片的结构,弹片设计成一定的长度且在底部带有弧度,弧度的尺寸要与卡扣形变的尺寸相对应,以使得操作者在捏紧弹性边的时候,卡扣能被压缩到小于方形孔内孔尺寸。

相对于常规的笼式螺母,新款设计中增加了固定四方螺母的90°折弯特征(图3),因为常规笼式螺母外壳固定四方螺母是利用两边的卡扣,它们可以控制X方向左右与Y方向上下的限位,前后的下翻折可以控制X方向前后的限位(参考图2)。

新款设计中,X方向左右向的右边(图3)做成了活动的弹性边,无法在此方向限制四方螺母,四方螺母在这个方向可能会掉出来,所以此方向增加2个折弯限位;又因为活动卡扣要留出足够的空间让弹性边变形,以确保能够塞入方形孔,以及确保塞入方形孔之后回弹力足够可以卡住机架方孔,所以新款设计的开口比常规的笼式螺母开口大,需要在Y方向制作限位以确保四方螺母不从Y方向掉出来。

2 设计要点

2.1 卡槽宽度标准值的设定

笼式螺母要满足用于不同板厚的四方孔导轨机架,常规的机柜导轨机架的钣金厚度是1.5 mm和2.5 mm。设计兼顾了两种不同的板厚,在做卡扣设计的时候以2.5 mm作为标准。因为与笼式螺母配合的机柜机架一般都会做表面处理,且常用的表面处理是粉末涂装,涂层厚度通常为0.07~0.12 mm,所以,真正卡扣卡槽的宽度需要在板厚的基础上增加双面涂层厚度0.25~0.40 mm。

此数据是考虑到涂层偏厚的情况,取最大值0.4 mm,因此最终的卡槽设计宽度为2.5+0.4 mm=2.9 mm,取上公差+0.20 mm,下公差0.0 mm。

2.2 卡扣翻边宽度标准值的设定

卡扣翻边标准设计宽度为1.2 mm,考虑到冲压工艺不能形成理论上的直角,折弯处必定带有一定的工艺R角,工艺R角的存在会导致理论设计的圆弧与装配有干涉,为了排除干涉,考虑模具制作过程,基于外壳不锈钢钢板的厚度0.5 mm,常规最小工艺可行的R角设定为0.5 mm,在设计时,增加标准宽度为1.5 mm以补偿工艺R角干涉造成的有效卡扣作用距离损失。

2.3 尺寸公差配合的优化

产品试样阶段,发现部分产品不能卡入2.5 mm的板厚,调查发现,原始理论设计的A尺寸(底面到固定顶部翻边的距离)与B尺寸(底面到卡槽下弯面的距离)是相同的(图4),实际生产的时候会出现上下偏差。

理论A尺寸和B尺寸的公差都是±0.25 mm,最坏的情况,A尺寸走上公差+0.25 mm,B尺寸走下公差-0.25 mm,A尺寸会比B尺寸大0.5 mm。当A尺寸大于B尺寸的时候,卡扣实际作用距离就会变小。卡扣开口处的设计尺寸是2.9 mm,出现上面说的极限情况时,设计开口作用尺寸减少为2.9-0.5=2.4 mm,小于2.5 mm,即使钢板未做表面处理,也不能顺利卡入。