基于PXI 总线的电气导线互联系统故障检查技术

李博

(国营长虹机械厂,广西桂林 541003)

电气导线互连系统[1](Electric Wiring Interconnection System,EWIS)主要应用在飞机中,能够连接飞机上任何区域的不同电线,在两个或多个端接口连接,能够传输电能数据和电能信号。EWIS 在整个民用飞机设计系统中越来越受到重视,尤其是美国联邦航空管理局(Federal Aviation Administration of FAR25)颁布了第123 号修正案后,EWIS 从原来单独的功能系统部分,发展为一个独立的部门[2],已被认为是一种相对独立而重要的专业体系。

若EWIS 在飞机上受损,则对飞机的影响程度较大。EWIS 飞机老化给EWIS 带来很大压力,但飞机老化并非EWIS 状况恶化的唯一原因。由于环境因素和意外也会造成EWIS 损坏,因此,EWIS 损坏也可能在新飞机上出现。航空公司应加强维护EWIS,注意日常维护、修理和改造过程中可能遇到的问题,确保EWIS 持续适航,保证飞机安全。

PXI 总线是PXI 联盟发布的一款强大基于PC 的测量和自动化平台,能够将PCI 的电子总线特性与紧凑PC 的坚固、模块和Eurocard 机械包装特性结合起来,进而开发出一种适用于测试、测量和数据采集应用、电气和软件规范的机器[3]。

文中基于PXI 总线研究了一种电气互联系统故障检测技术,通过计算EWIS 多余度可靠度,判断其是否存在失效数据,进而实现故障检测。实验结果表明,采用所提方法可为电气互联系统故障检测技术提供有力的理论依据。

1 多余度EWIS寿命分布函数

分析机载EWIS 可靠性,将机载EWIS 电气系统分成不同的单元模块,单元模块标记为L1、L2…Ln,这些单元模块彼此独立却又互相牵制,以导线相连,这些导线形成电气导线互连系统,负责传递电力信息和电力能量,由于所有的导线是以串联的方式连接,所以一旦一个导线出现问题,其对应的与之相连的所有功能单元均会出现问题,这种故障在系统的单余度设计中更为明显[4]。

多余度设计包含的独立单元共有两个,分别是Li、,系统功能单元连接方式有两种,分别为并联、串联,采用的总体方式是先并联,后串联,系统的框架如图1 所示。

图1 系统框架

为了更好地分析故障,系统的各个单元设定模式均不同,通常设定可靠度为1,与不同单元上连接的导线使用寿命也不同[5],观察图1 可知,与Li连接的导线使用寿命为Xi,与连接的导线使用寿命为Yi,不同单元寿命的最小值决定了EWIS 的寿命值,而Li、建立的子系统寿命,能够决定两者寿命最大值,计算公式为:

根据寿命计算公式,可以判断EWIS 的使用寿命,进而确定影响EWIS 设备损伤的因素。目前,电气损伤种类主要包括电气导线内部出现碎屑、金属销、机械损坏、受热气影响、存在油污、磨损、腐蚀以及加热过热[6]。

金属碎片是在钻孔或机械加工时产生,碎屑常在线束间聚集起来,断路器的一级被线束或电气元件污染或跌落,造成绝缘破坏,产生短弧线,一旦进入线束,金属碎片很难清除。力学损伤安装不当会损坏附加线路。组装和维修过程中,不正确的连接、卷边和线端操作都会导致线路断裂,减少电线使用寿命。除此之外,气态、高温气体也会影响电气导线使用寿命。导线高温下加速老化,绝缘层破裂,与高温物体直接接触会使绝缘层迅速损坏[7]。

2 多余度EWIS可靠度计算

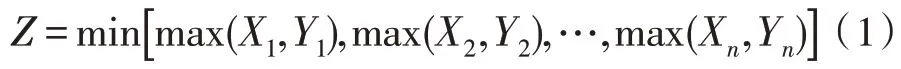

在不同影响因素下,电气导线互联系统的并串联系统寿命分布函数不同,由于Li和所对应的子系统相互独立,因此要根据多余度系统统计量计算电气导线互联系统组成多余度系统寿命分布函数[8],计算公式为:

当电气导线互连系统处于相同环境时,系统内部导线寿命满足指数分布,根据这一条件,对功能单元Li的失效密度函数进行计算,计算公式为:

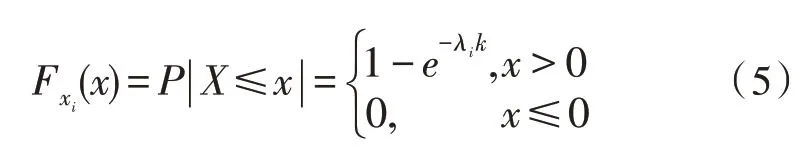

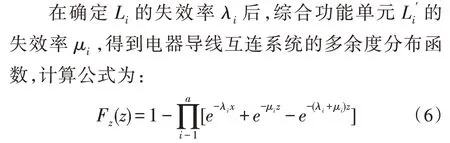

式中,λi表示电气导线互联系统的失效率,计算单位为h-1,e为导线参数。失效率越高,表示电气导线互联系统的故障率越高;失效率越低,表示电气导线互联系统的故障率越低,如果失效率为0[9],则代表电气导线互联系统不存在故障,由此可以根据公式(4)得到电气系统的故障分布函数,如公式(5)所示。

由此可以得到电气导线互联系统的寿命分布函数。

3 电气导线互联系统故障检测

在获取电气导线互联系统的寿命分布函数基础上,将公式(6)直接使用到实际工程中,将会变得十分复杂。因此,在实际使用时,需要进行简化处理,进而分析可靠性[10]。

由于电气导线互联系统中包含多个部分,若其中一部分出现故障将会影响系统的整体使用寿命[11]。因此,导线寿命满足威布尔分布规律。设定文中研究的电气导线互联系统为一个整体,其中两个独立单元彼此关联,选取N个EWIS,根据Li、的失效率分别为λi、μi,寿命分别为Xi、Yi,则可以通过定性分析判断EWIS 的使用寿命,有效降低检测过程的复杂度。利用PXI总线进行故障检测,其内部结构如图2所示。

图2 PXI总线结构

PXI 总线包含机箱、PXI 背板、系统控制器、若干外围模块。中央处理器模块是系统控制器,位于机箱左边的第一个插槽。左边留出3 个扩展槽,以便系统控制器插入功能复杂、容量大的系统卡,由第二槽开始至第八槽,称为外围槽,使用者可依需要插入不同仪器模组[12-13]。

根据系统不同单元失效率计算结果,利用PXI总线检测电气导线互联系统故障,每一个EWIS 功能模块都有两个单独的单元,相互备份,在飞行过程中很少出现由于两个功能模块故障导致的系统故障;如果只有一个功能模块发生故障,不会造成系统故障,飞行后可以通过飞行自检定位故障单元进行维修。这样机载冗余EWIS 呈现出整个生命周期的无失效状态,并用无失效数据法处理其可靠性[14-15]。

EWIS 的寿命满足威布尔分布规律,则得到飞机故障的水平最优置信下限[16]计算公式为:

式中,m表示故障元素个数,∂表示威尔分布形状参数,β表示尺度参数,R表示得到的飞机故障水平最优置信下限。确定水平最优置信下限后,根据不同地区进行检测。

4 实验研究

4.1 实验方案

在指数分布下,提取图1 中不同功能单元的使用寿命,功能单元Li的使用寿命Xi、的使用寿命Yi,使用寿命Xi对应的失效率为λi,使用寿命Yi对应的失效率为μi,通过抽样检测确定电气互联系统故障,进而确定电气互联系统的故障分布特点。电气互联系统故障数据的威布尔分布概率图如图3所示。

图3 故障数据威布尔分布概率图

确定威布尔分布形状参数和尺度参数后,设定边界点,根据置信水平计量,计算统计量,如果统计量小于校验值,则表示故障率随时间减小;如果统计量大于校验值,则证明系统故障率随时间增加。

选取一般目视检查法、详细目视检查法和基于PXI 总线的电气导线互联系统故障检测技术同时进行检测,确定置信度,选取的飞机共10 架,飞行状态显示为无故障飞行,记录工作时间,结果如下:

根据上述工作时间,得到最大值为1 950,最大值记为Z(n),置信度计算公式为:

根据置信水平得到EWIS 的可靠度,在不同工作时间下可靠度不同。

1)如果工作时间大于最大值,即z>z(n)=1 700时,则代表此时的可靠度为0,即R=0;

2)如果工作时间等于最大值,即z=z(n)=1 700时,则代表此时的可靠度为0.05,即R=0.05;

3)如果工作时间大于1 361.7,小于最大值,即1 306.7<z<z(n)=1 700 时,则代表此时需要确定单元数量值。

4.2 结果分析

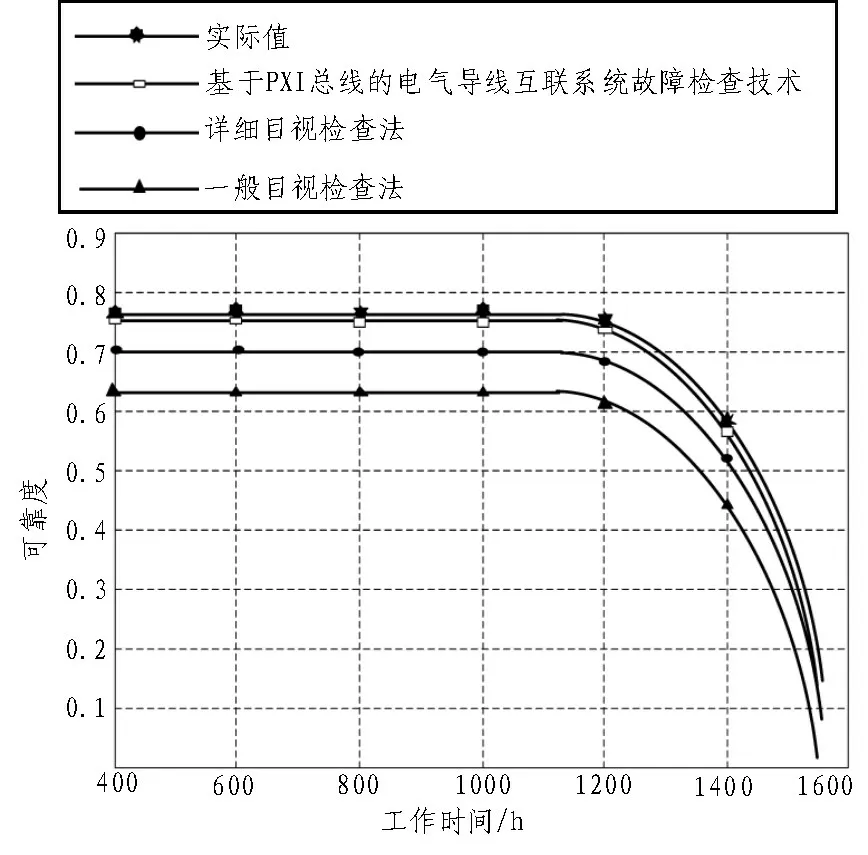

为了验证所提方法的科学性和有效性,实验分析了一般目视检查法、详细目视检查法和基于PXI总线的电气导线互联系统故障检查技术得到的最优置信下限结果,实验结果如图4 所示。

图4 不同方法可靠度结果

分析图4 可知,当飞机的工作时间趋于最大值时,所有方法估算的可靠度估计值都迅速下降,与实际值存在一定的差距。其中,一般目视检查与实际值相差最大,所提方法与实际值相差相对较小。相较于实际值,所提方法故障检测技术准确率高达95.21%,详细目视检查法的准确率为90.05%,一般目视检查法的准确率为87.23%。相比之下,所提方法的可靠度更高,这是由于该文方法引入PXI 总线。PXI 总线具有极强的检测能力,每隔两个工作时间段能完成故障检测,及时处理信息。

为了进一步验证所提方法的可行性,实验分析了所提方法、一般目视检查法以及详细目视检查法检测耗时,实验结果如表1 所示。

表1 不同方法故障检测耗时对比

分析表1 可知,采用3 种方法进行故障检测的耗时存在一定差距,其中,所提方法的检测耗时最短,而其他两种方法由于依靠自身经验进行检测,故导致耗时较长,验证了所提方法的可行性。

5 结束语

PXI 总线将电气导线互联系统分成功能单元,在分析单元寿命后,确定单元寿命是否服从指数分布,利用多余度EWIS 可靠度函数检测EWIS 是否服从威布尔分布,确定EWIS 内部数据符合威布尔分布后,分析内部故障数据,通过可靠性分析提高数据分析的准确度。该技术具有很强的故障检查能力。