露天矿山场景下5G专网及应用赋能的探讨

王忠新,赵晨阳,刘中国(中讯邮电咨询设计院有限公司,北京 100048)

1 智慧矿山推进历程

近年来,国家陆续出台多部政策推进智慧化矿山进程,2016 年国土资源部发布的《全国矿产资源规划(2016—2020年)》,明确提出未来5年要大力推进矿业领域科技创新,加快建设数字化、智能化、自动化矿山。《国家能源安全战略行动计划(2013—2020)》明确提出“节约、清洁、安全”,建成集约、安全、高效、绿色的现代先进高效的智慧矿山,促使矿山企业生产效率大幅提升。《中国制造2025》《“互联网+”行动的指导意见》(2015—2018 年)行动计划的出台,契合了十八大会议精神,打造了创新型智慧矿山,推动了传统矿山企业转型升级。

另一方面,5G 以全新的网络架构和高带宽、低时延、海量连接的能力,成为各垂直行业智能化转型的关键。将5G技术应用于智慧矿山,可以实现矿山生产运营环节的智能感知、泛在连接、精准控制,催生多个智慧矿山成熟应用场景,比如智能开采、智能掘进、智能巡检、无人矿卡等。5G 与智慧矿山的深度融合将促进矿山数字化、少人化、无人化的转型,提升企业的安全生产水平,降低生产成本,提高经济效益。

某露天矿山是中国境内的特大型露天钼矿田,为实现矿山智能感知、智能决策、智能控制要求,满足透明矿山可视化、各要素实时互联、海量感知数据精准实时采集传输、智能控制无线化等需求,结合钼矿行业特点、智慧矿山应用与发展趋势,设计了基于5G 专网+应用赋能的整体方案,进而实现智慧矿山多专业、多部门的协同应用作业。

2 矿山场景5G专网建设方案

2.1 露天矿山对5G网络的需求

露天矿开采具有开采规模大、基建时间短、机械化程度高和作业条件复杂等特点,生产过程中无线网络的不稳定性与机械设备的移动性会影响信息传输的时效性和稳定性。对露天矿山而言,5G网络可解决4G/Wi-Fi 网络传输信息延时大、丢包多、成本高的问题,让矿山的远程操作、无人驾驶、无人机巡检视频传输实现真正的实时传输,将矿山打造成为数字化、矢量化、可视化、智慧化的生产运维管理平台,更快更好地实现露天矿山建设和开采目标。

2.2 露天矿山5G专网方案

整体方案:露天矿山的5G专网整体网络架构如图1 所示,矿区生产设备终端通过CPE、DTU 接入或直接接入厂区5G基站,UPF分流网关下沉至部署在厂区机房的MEC,MEC 平台提供共享云化资源部署矿区智慧应用,对远程驾驶、无人驾驶、无人机巡检等业务流量进行本地处理,在矿区机房部署防火墙做好平台与内网的隔离,通过防火墙设置可信资源和非可信资源,防御病毒入侵,并由运维人员为终端分配园区专网的IP 地址段,通过防火墙策略仅允许特定终端接入,矿区至中国联通核心机房通过专线进行数据传输,可满足客户访问公网的需求。

图1 整体网络方案拓扑图

核心网组网方案:露天矿5G 专网采用SA 组网方案,MEC 节点部署在矿区本地机房,采用“网络+平台”的ICT 融合模式,网络侧提供分流及配置能力、平台采用中国联通自主研发的CUC-MEC 平台,并在平台上部署矿区的应用。专网采用分流专享+平台专享部署模式,分流网元UPF/GW-U 及平台均部署在矿区接入机房,分流网元和平台均为矿区专享。对于矿区业务,分流网元将流量分流至本地平台,为矿区提供服务,适用于无人驾驶等对时延要求比较高的5G应用。

无线组网方案:根据5G 智能化矿山的整体需求,考虑露天矿山实际使用场景,矿区的无线网方案中共规划建设4 个5G 基站,其中采矿区3 个,采矿办公区1个,实现采矿区、采矿办公区5G 信号全覆盖。采矿区南北长约1 200 m,东西宽约800 m,根据网络覆盖现状及无线环境,新建的3个站点采用12 m高H杆,可全覆盖采矿区。采矿区1号基站位于采矿区西侧道路半坡处,覆盖采矿区西北区域;采矿区2号基站位于采矿区进口道路西侧坡顶,覆盖采矿区东南区域;采矿区3号基站位于采矿区矿坑中部道路斜坡上,覆盖采矿区中东北区域。办公楼以北约60 m 山坡上有1 个基站,为山顶拉线塔,为实现办公区域的5G 信号覆盖,计划在原有基站(利旧)上增加1套5G设备。

传输网方案:前传是由距离最近的中国联通某支局新建一条72芯架空光缆至矿区机房,从机房接一条3 km 48 芯架空光缆至采矿区,采矿区内新建24 芯架空/直埋光缆至各个基站;回传线路为矿区5G 专网新建接入环路,新建3 套华为ATN-980C 传输接入设备和3架综合柜。

3 基于5G的智慧矿山应用赋能

本文针对矿山实际应用场景,基于5G 网络大带宽、低延时、广连接的特点,打造“1+1+N”系统架构,面向矿企集团提供一张网,一个工业互联网平台,N个矿井边缘云节点,通过“5G 网络云化”,实现3T(IT、OT、CT)融合。该系统架构可拉通“云-边-网-端”,通过全量数据的采集处理,打造统一的智慧矿山体系。露天矿山可基于此架构,部署远程驾驶及三维虚拟矿山等应用。

3.1 5G远程驾驶系统

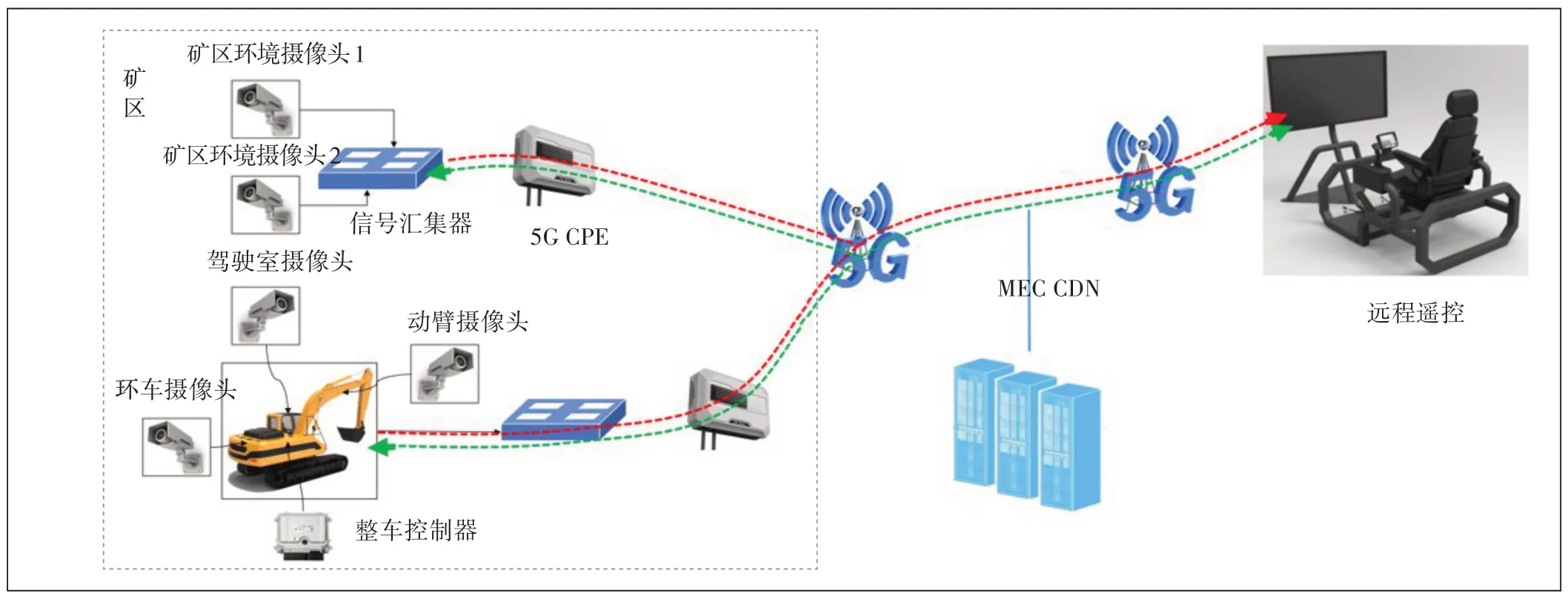

远程驾驶系统分为车载终端(无人挖掘机)和控制终端(远程遥控座舱)2 个模块。车载终端安装在挖掘机车体上,接收并执行控制终端的指令,回传车辆动作信息和状态信息,并采集上传作业环境视频。控制终端(远程遥控座舱)采集发送动作控制指令,接收显示车辆动作信息和状态信息。车载终端和控制终端的双向数据传输和单向图像传输通过5G 终端模块CPE 和5G 网络相互连通,以形成控制闭环,便于操纵人员在控制台对挖掘机进行远程操作。5G 网络的大带宽、低延时特点可满足该方案对网络实时性、视频传输高带宽的要求。无人驾驶挖掘机整体架构如图2所示。

图2 无人驾驶挖掘机总体方案图

基于5G 网络的远程遥控履带式挖掘机方案包括无人驾驶挖掘机、远程遥控座舱或控制室、5G 通信网络、5G 通信终端CPE、摄像头及相关控制设备。远程遥控座舱或控制室可分布在矿区办公区域或矿区之外,根据矿区工况需求布局场地环境摄像头、无人驾驶挖掘机或者其他无人设备,在挖掘机的驾驶室、动臂上布置高清摄像头和VR 全景摄像头,采集挖掘机作业场景实时图像,经过视频处理(影像拼接和编码压缩)后,通过5G 网络传输到远程遥控座舱或控制室。远程遥控座舱或控制室接收、解码视频信号后,在远程遥控座舱分屏显示挖掘机作业场景的实时画面,或在VR 一体化头盔上显示全景视频。多个摄像头同时采集视频,操作者可以切换不同视角以观察现场不同方位的图像视频。挖掘机通过加装的车体倾角传感器测量车身的姿态角度,监控当前路面的平整度(车辆前进需要保证路面平整)。当检测到车辆侧倾或坡度角超过告警值时,控制器控制电铲停止行进,并向驾驶员发送告警信号,无人驾驶系统网络架构如图3所示。

图3 无人驾驶挖掘机网络架构图

3.2 三维虚拟矿山技术

三维虚拟矿山方案是在低精度场景下,系统平台通过3D 立体实景建模与GIS 数据实时监控结合,实现360°模拟展示现场环境,立体展示实景矿山,监控生产数据、环境数据和工作车辆状态,维护设备的正常运营,从而减少值守工作人员,最终实现远端的无人或少人值守,达到减员增效的目的;涉及高精度应用场景时,系统平台通过无人机倾斜摄影、Unity3D 技术进行等比例建模,以实现现场工况、车辆状态的实时高精度呈现。图4所示为三维虚拟矿山示意图。

图4 矿山三维建模图

无人机倾斜摄影建模系统结合无人机、自动充电、5G、云计算、人工智能、图像处理等技术,可实现航线获取、飞行航拍、二维正射影像与三维模型重建等功能。系统可根据地图上提前设定的航点为无人机自动生成航线,同时系统可为每个航点单独设置丰富的航点动作,调整航点的飞行高度、飞行速度、飞行航向、云台俯仰角度等参数。对于精细化飞行任务,系统还可在已建好的二维正射地图或三维模型上进行航点规划,规划效果更直观。选定目标区域后系统可自动规划出1 组正射航线和4 组不同朝向的倾斜航线。全面的视角可以构建更高精度的实景三维模型,同时支持设置倾斜云台角度等参数以满足不同的场景需求。基于同步定位、地图构建和影像正射纠正算法,在飞行过程中实时生成二维正射影像,实现边飞边出图。该系统在作业现场就能及时发现问题,灵活采取更具针对性的应对措施;可根据不同角度的拍摄影像,自动生成高精度的实景三维模型。在已建模型上,系统可轻松测量出目标对象的坐标、距离、面积、体积等多种关键数据,为进一步分析决策提供数据支撑。

4 结束语

智能矿山是基于物联网、云计算、大数据、人工智能、5G 等技术,集成各类传感器、自动控制器、传输网络、组件式软件等,形成一套智慧体系,能够主动感知、自动分析,依据深度学习的知识库,形成最优决策模型并对各环节实施自动调控,实现安全高效的设计、生产和运营管理。“无人”是智慧矿山的最高形式,即开采面、掘进面、危险场所和大型设备均无人作业,所有工作通过机器人和智能设备完成。

预计到2022年初步形成重要环节的信息化传输、自动化运行技术体系,基本实现掘进工作面减人提效、综合机械化回采工作面内少人或无人操作、井下和露天矿固定岗位的无人值守与远程监控,实现多种类型、不同模式智能化示范矿山。2025 年形成矿山智能化建设技术规范与标准体系,实现智能化决策和自动化协同运行,重点岗位机器人作业,露天矿实现智能连续作业和无人化运输,大型矿山实现智能化。2035 年构建多产业链、多系统集成的矿山智能化系统,建成智能感知、智能决策、自动执行的智能化矿山,实现无人化矿山生产。