热处理消除纯铜车削残余应力实验分析

亓新伟 白倩 陈梓梁

摘要:在大尺寸弱刚性构件的加工过程中,车削引入的残余应力是导致加工变形的一个重要因素,因此有必要对残余应力进行消除。采用热处理方法可以有效消除车削残余应力,针对纯铜材料通过端面车削制备车削试样,并开展热处理实验,采用基于电子散斑干涉的钻孔法测量了热处理前后的车削残余应力,分析了不同保温温度和保温时间对残余应力释放的影响,同时利用奥林巴斯显微镜和显微维氏硬度计表征了不同热处理参数下亚表面微观组织和硬度的变化,发现在保温温度400℃时车削残余应力明显降低,最大残余应力释放率达到75%以上,有效消除了车削残余应力,并且亚表面会发生再结晶现象,加工硬化层会发生明显软化。关键词:车削残余应力;热处理;微观组织;硬度;纯铜

中图分类号:TG166.2文献标志码:A文章编号:1009-9492(2021)11-0070-04

Experimental Analysis of Heat Treatment to Eliminate Turning-induced ResidualStress of Pure Copper

Qi Xinwei,Bai Qian ※,Chen Ziliang

(School of Mechanical Engineering, Dalian University of Technology, Dalian, Liaoning 116024, China)

Abstract: In the machining process of the large size of weak rigidity components, the turning-induced residual stress plays an important roleon the deformation of the components. Heat treatment method can effectively eliminate the turning-induced residual stress. The heat treatmentexperiments were conducted for the end face turning pure copper, the surface residual stress was measured before and after heat treatment bybore hole method based on electronic speckle interference, the effect of different heat treatment temperatures and holding times on the residualstress relaxation were analyzed. The microstructure and hardness of subsurface under different heat treatment parameters were characterized byOlympus microscope and micro-Vickers hardness tester. It is found that when the holding temperature is 400℃, the turning-induced residualstress decreases significantly, the maximum residual stress release rate reaches more than 75%, and the turning-induced residual stress iseffectively eliminated. Moreover, recrystallization occurs on the subsurface, and the work-hardened layer is obviously softened.

Key words: turning residual stress; hear treatment; microstructure; hardness; pure copper

0 引言

弱剛性构件的切削加工是高温、高应变和高应变率的复杂过程[1-2],加工过程中由于材料不均匀的塑性变形在加工表面引入残余应力,通常情况下,加工残余应力的影响层多在百微米级别[3]。加工表面上存在着的残余应力会使零件表面产生疲劳裂纹,降低零件的疲劳强度[4]及抗腐蚀性能[5-6],除此以外,对于弱刚性构件,加工残余应力会造成构件的变形和尺寸不稳定性[7-8],因此有必要消除车削表面残余应力。

热处理是消除残余应力的有效方法[9],热处理方法是把工件缓慢加热到一定温度进行保温,在保温过程中材料会发生蠕变和应力松弛,从而消除残余应力,在保温结束后,使工件缓慢随炉冷却,防止工件快速冷却在材料内部产生大的温度梯度,从而引入新的残余应力。 Sridhar[10]研究了热处理对钛合金车削残余应力分布的影响;Madariaga[11]研究了不同温度下镍基合金车削残余应力的释放情况;金洁茹[12]研究了不同温度下 GH4169车削残余应力的释放规律,很少有文献涉及到纯铜车削残余应力在不同温度和保温时间下的释放情况,同时在热处理过程中工件亚表面会发生回复和再结晶使微观组织改变,表面硬化层[13]也会发生变化。

本文针对 T2纯铜材料,通过端面车削制备车削试样,在此基础上开展了热处理实验,基于电子散斑干涉的钻孔法测量车削表层残余应力变化,分析了不同温度和时间对加工残余应力释放的影响,并且研究了不同热处理工艺对亚表面微观组织和硬度变化的影响。

1 试样制备

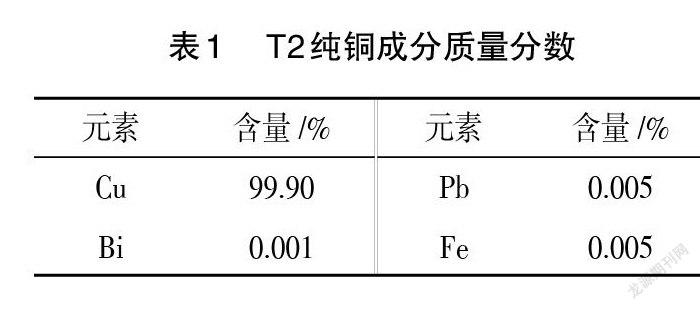

针对 T2纯铜材料进行研究,其成分如表1所示。实验中采用 CKA6140数控车床端面车削制备车削试样。刀具选择硬质合金车刀,刀具前角为14°,后角为7°,主偏角为30°,刀具圆弧半径为0.2 mm ,钝圆半径为10μm。实验中选择的恒线速度车削加工,切削速度为160 m/ min ,进给量为0.12 mm/r ,切削深度为0.2 mm。

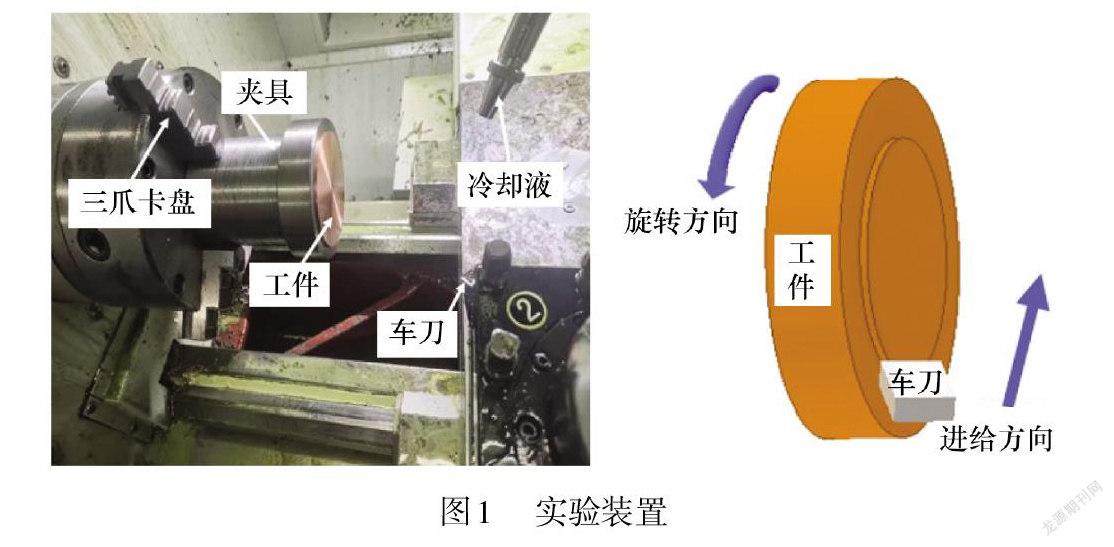

首先采用线切割机床从纯铜坯料上切割小90×10 mm 的工件。在端面车削过程中,直接用三爪卡盘夹紧工件会引入较大的装夹力,本文车削实验中采用蜡粘的方法代替三爪卡盘装夹工件,实验装置如图1所示,在夹具右端采用熔点为45℃的粘结蜡粘结工件,再通过三爪卡盘卡紧夹具,避免了大的装夹力对车削表面残余应力的影响,车削完成后,取下夹具与工件,将其加热到60℃,使粘结蜡熔化,取下工件。

2 热处理实验和残余应力测量

基于端面车削试样开展了热处理实验,热处理实验参数如表2所示,热处理炉选用上海大恒光学精密机械有限公司生产的 SG-XQL1200型真空箱式气氛炉,可以实现全自动升温、降温和保温过程,控温精度可达±1°,实验中升温速率控制在10℃/min ,降温过程采用随炉冷却的方式。

为了测量热处理前后车削残余应力,采用钻孔法结合电子散斑干涉的方法测量残余应力,钻孔法测量残余应力是破坏性较小的有损测量方法,通过在工件表面钻孔去除材料,使钻孔处残余应力释放,传统上在钻孔表面贴应变片记录应变,从而计算出残余应力值,本文通过电子散斑干涉的方法测量钻孔后表面位移变化[14],无需粘贴应变片,操作简单,并且可以获得钻孔表面全局位移变化,测量精度更高,电子散斑干涉原理如图2所示。

激光器发出的激光通过分光镜分成两束相干光,分别称作照明激光和参考激光,照明激光照射到工件上发生漫反射,反射光束经过可变焦镜头后与参考激光发生干涉,CCD相机记录散斑干涉强度:

I (x, y )= AI2+A +2AI2 Acos[φ] (1)

式中:I 为干涉强度;(x ,y )为测试样品的坐标位置; AI 、AR 为照明激光和参考激光振幅;φ为干涉相位角。

在钻孔后表面位移变化造成照明激光的光程改变,从而造成干涉强度发生变化:

I′= AI2+ A +2AI2 Acos[φ+ΔP ](2)

式中:ΔP 为照明激光光程改变所带来的相位差,根据钻孔前后表面散斑干涉强度变化计算出ΔP ,再根据下式计算表面位移矢量:

ΔP=? (3)

式中:为照明光束方向 K1和反射光束方向 K2 的角平分线方向;λ为激光波长。

根据矢量和光程改变导致的相位差ΔP 可以求得表面位移矢量,从而求解出应力释放前的表面残余应力。

通过钻孔法结合激光散斑干涉的方法测量了车削残余应力,测量车削残余应力的总深度为0.1 mm ,采用增量式钻孔记录沿深度方向上残余应力的变化,每次测量钻孔深度依次为10μm 、 20μm 、 30μm 、 40μm 、50μm 、 65μm 、 80μm 和100μm ,钻孔使用硬质合金铣刀为米斯米公司 TSC-PEM2R0.8型号刀具,铣刀直径为0.8 mm ,转速为30000 r/min ,进给速率为0.05 r/s。每个工件进行3次测量并取其平均值,3次钻孔位置沿相同半径分布,且相邻钻孔之间的距离大于5mm ,避免测量结果受到上一次钻孔应力释放的影响。

图3~4所示为了不同热处理参数下,车削残余应力沿深度方向上的变化。从图中可以看出车削表层以残余拉应力为主,并且切削方向的残余应力比进给方向的大,最大残余应力约为200 MPa 。通过对比300℃和400℃下保温120 min的残余应力在深度方向的变化,可以看出随着温度升高,车削表层残余应力降低,在 400℃热处理温度下,车削表层残余应力控制在±50 MPa 以内,最大残余应力释放量达到75%以上。对比温度400℃下保温120 min 和保温480 min 的残余应力变化,可以看出随保温时间的增加,残余应力没有明显变化。相对于保温时间,热处理温度对纯铜车削表面残余应力的释放影响更大。

3 微观组织和显微硬度变化

为了进一步研究热处理对纯铜亚表面的影响,观测了不同热处理参数下的亚表面晶粒尺寸变化,测量了在深度方向上的硬度梯度。

首先对不同热处理下的亚表面微观组织进行观测,用线切割机床在不同热处理试样上切割6 mm×6 mm 的小块,采用斜抛法观测亚表面晶粒尺寸变化,斜抛装置如图5所示,将工件放置在角度为6°的基座上,并进行冷镶样处理,通过此斜抛方法可以将观测深度扩展为实际深度的10倍。

实验中磨抛工件采用莱州蔚仪公司生产的 MoPao3型自动磨抛机,金相试样制备过程包括粗磨、精磨、抛光、腐蚀等,具体操作过程如下。

(1) 粗磨。采用1000#砂纸进行粗磨,此时材料去除量大,为避免磨削载荷过大引入磨削变质层,磨抛时选择载荷为10 N ,磨抛盘转速设置为300 r/min ,当工件磨抛表面平整且划痕均匀时开始精磨。

(2) 精磨。采用2000#砂纸进行精磨,此时材料去除量小,将载荷设置为15 N ,转速设置保持不变,当去除掉粗磨的划痕时开始粗抛。

(3) 粗抛。粗抛时转速和载荷不变,选用粗呢绒布,并选取粒度为1.5μm的金刚石抛光喷雾剂,抛光时间在1~3 min内,粗拋后的具有均匀一致的细划痕。

(4) 精抛。精抛时采用细绒布,其他条件不变,抛光时间控制在1~3 min内,精抛后工件表面呈现光亮镜面。

(5)磨抛工件后用腐蚀剂腐蚀晶界,腐蚀时间40 s,腐蚀剂配比如下:70 mL水、5 g 硝酸铁、25 mL 盐酸,腐蚀完成后用奥林巴斯显微镜观察。

图6所示为不同热处理下亚表面微观组织变化,可以看出车削后未热处理的工件亚表面产生了大量位错堆积, 300℃下保温120 min 处理后亚表面出现再结晶现象,但仍有位错堆积,400℃下保温120 min处理后亚表面已明显完成再结晶,400℃下保温480 min处理后亚表面晶粒有长大现象,但与保温120 min比较,晶粒变化并不明显。

为了探究不同热处理参数下亚表面硬度梯度变化,采用维氏硬度测量了表层硬度,试验载荷为0.1 kg ,保荷时间为10 s ,为了减小测量误差,试验中测量3次并取其平均值。

图7所示为不同热处理参数下硬度沿深度的变化,车削后未热处理的工件表层有明显的硬化梯度,300℃下保温120 min后浅表层硬度降低,400℃保温120 min后表层硬度明显降低,且随着保温时间延长至480 min时,硬度进一步降低,但相比较保温时间,温度对亚表面硬度影响更大。

通过观测不同热处理下亚表面微观组织和硬度变化,可以看出亚表面微观组织对硬度的影响,在300℃时,浅表层出现再结晶现象,表层硬度降低,400℃保温120 min时表层明显发生再结晶,硬度明显降低;且浅表层硬度降低更大,且随着保温时间延长至480 min,晶粒尺寸进一步长大,硬度也进一步降低,但变化并不明显。

4 结束语

本文通过开展热处理实验,测量了不同热处理参数下纯铜车削加工残余应力的变化,分析了不同保温温度和保温时间对车削残余应力释放的影响。在一定保温时间下,随温度升高,残余应力明显降低,在400℃下保温120 min时车削表层残余应力降低至±50 MPa 内,最大残余应力释放率达到75%以上,可以有效消除纯铜车削残余应力,随保温时间延长,残余应力没有明显降低,相比之下,温度对残余应力释放的影响更大。

通过奥林巴斯显微镜和维氏硬度计表征了不同热处理参数下纯铜亚表面微观组织和硬度梯度变化,车削表面的加工硬化层在热处理中发生软化,保温温度在400℃下的再结晶比300℃时更明显,硬度下降也更明显,且随保温时间增长,表层晶粒尺寸和硬度没有明显变化。从实验中可以看出热处理消除车削残余应力的同时,也影响了亚表面微观组织和硬度的变化。

参考文献:

[1]张卫卫,席文奎, 田新宇,等.X90管线钢车削加工中刀具温度动态变化规律实验研究[J].机电工程技术,2020,49(10):65-68.

[2]杨勇,李明.钛合金切削加工中大应变, 高应变率, 高温材料本构模型的构建[J].2013.

[3]孔庆华,于云鹤.车削加工残余应力的实验研究[J].同济大学学报(自然科学版), 1999,27(5):549-552.

[4] Withers, J P . Residual stress and its role in failure[J]. Reports on Progress in Physics, 2007, 70(12):2211-2264.

[5] Bissey-Breton J G V . Influence of residual stress, surface rough?ness and crystallographic texture induced by machining on the corrosion behaviour of copper in salt-fog atmosphere[J].Corro? sion Science, 2012.

[6] Takakuwa O, Soyama H. Effect of residual stress on the corrosion behavior of austenitic stainless steel[J]. Adv. Chem. Eng. Sci, 2015(5):62-71.

[7] BrinksmeierE ,Solter J . Prediction of shape deviations in ma? chining[J]. CIRP Annals - Manufacturing Technology, 2009, 58(1):507-510.

[8] MasoudiS ,Amini S , Saeidi E , et al. Effect of machining-in? duced residual stress on the distortion of thin-walled parts[J]. In? ternationalJournalofAdvancedManufacturingTechnology, 2015, 76(1-4):597-608.

[9]姜传海,杨传铮.内应力衍射分析[M].北京:科学出版社, 2013.

[10] Sridhar B R , Devananda G , Ramachandra K , et al. Effect of machining parameters and heat treatment on the residual stress distribution in titanium alloy IMI834[J]. Journal of Materials Processing Technology, 2003, 139(1-3):628-634.

[11] MadariagaA ,Aperribay J , Arrazola P J , et al.Effect of Ther? mal Annealing on Machining-Induced Residual Stresses in Inconel 718[J].Journal of Materials Engineering & Performance, 2017.

[12]金洁茹.车削加工对 GM169表面完整性及其热稳定性的影响[D].上海:华东理工大学,2015.

[13]曾珍珍,唐华伦,单雨祥,等.基于 DEFORM-HT的45#钢模具热处理工艺模拟研究[J].机电工程技术,2019, (9):58-60.

[14] SteinzigM , Hayman G J , Prime M B . Verification of a tech? nique for holographic residual stress measurement[J]. American Society of Mechanical Engineers, Pressure Vessels and Piping Division (Publication) PVP, 2001(1):429.

第一作者簡介:亓新伟(1996-),男,山东济南人,硕士研究生,研究领域为高端装备制造技术。

※通信作者简介:白倩(1982-),女,副教授,硕士生导师,研究领域为增减材复合制造。

(编辑:刁少华)