路基填筑智能连续压实系统的施工应用新进展

李兰婷

随着高速铁路无砟轨道的发展,对沉降要求越来越严格,路基沉降控制已成为高铁施工中最薄弱的环节,是现阶段施工控制的关键点。智能连续压实采用智能化、信息化路基压实与检测设备,实现对路基压实施工的全面检测、实时动态监测和过程管控,逐步完善了传统检验技术的不足。

一、工程概况

某高速铁路含路基长度为2641.77m。路基本体采用水泥改良土,经试验确定水泥与素土质量比5:100。路基压实施工采用智能连续压实。

二、智能连续压实系统

该系统集成了微电子技术、无线通讯技术、GNSS厘米级高精度定位等现代化技术。通过检测、评定与反馈控制系统,直观的反映压实成果,并将检测结果实时上传,实现对路基压实质量的监控。

1.常规压实检测方法

对于路基填筑质量控制,常规方法是采用抽样查验,一般是路基碾压完成,每百米抽取几个试验点进行压实效果(k、K30、Evd等指标)检验,属于点控制、事后控制和结果控制,难以做到面控制和过程控制。

2.智能连续压实方法

将压路机碾压施工作为一个动态加载过程,利用信号处理及信息融合技术,采用动力学分析方法,分析计算振动压实值(VCV),形成全面反映压实状态、程度及压实均匀性的等各类分布图、过程归档报告和相关校验报告等。

该技术实现了实时连续动态监控,操作手现场即可随时掌握作业段的压实信息(碾压遍数、压实程度等),利于现场及时采取措施,防止欠、漏压,属于面控制和过程控制。同时管理人员可通过终端,同步查看相关作业信息和结果报告,便于在施工过程中控制压实质量,避免返工,提升路基施工效率。

三、连续压实相关性校验

1.试验目的

判断一项新技术技术是否可靠,需要与对应的传统技术建立联系。虽然连续压实技术的指标与传统技术的常规检测指标(如压实度、地基反力系数等)都是独立的,但从结构物理力学性质出发,也是一致的。因此,可应用相关性试验,确定相关关系和目标振动压实值等,分析两种技术检测指标之间是否具有很好的一致性,来评定其可靠性。

2.试验方案

试验段选定在DK272+123~DK272+273段,全长150m。地基处理采用CFG桩加固,填料为5%水泥改良土厚2.3m。

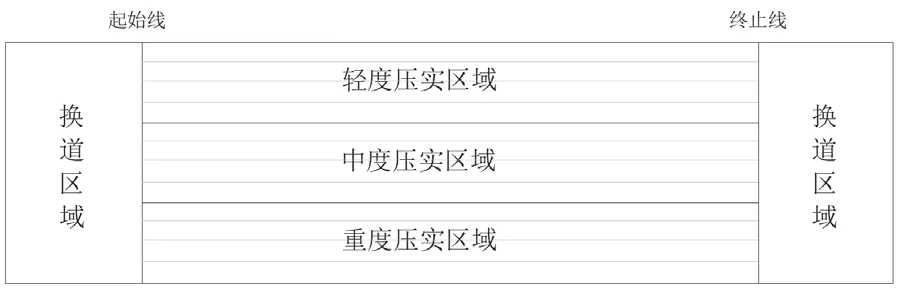

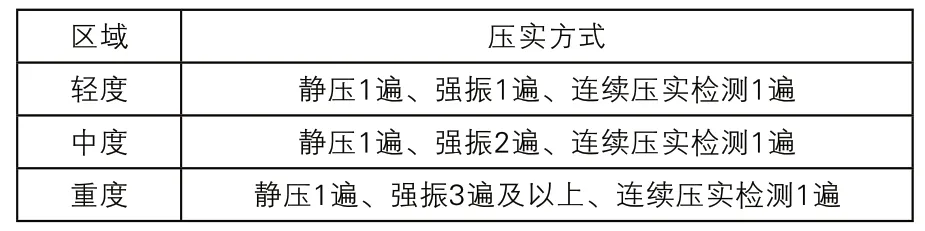

为全面进行统计分析,将试验段分成3个区域,即轻度、中度和重度压实区域,试验区域选取路基基床底层宽度的1/2(15m宽左右),根据所选取的半幅路基宽度进行分区,三个区域宽度均为5m,两端各设10m宽度的压路机换道区域(掉头区域)。连续压实试验区的起始线、终止线、压实轻度区、中度区和重度区在划分完后,及时用石灰撒线进行标识。区域划分见图1,试验段各压实区域的碾压方式见表1 。

图1 相关校验压实区域布置图

表1 相关性试验碾压方式

3.压实效果检测

三种状态(轻度、中度和重度)内各随机选取6点,共18个检测点进行压实系数K值检测。首先进行点位坐标采集,然后对选定好的点进行相关压实指标试验,做好记录为连续压实相关性做校核。

(1)常规检测值和同位置相应VCV值对照见表2:

表2 检测数据对照表

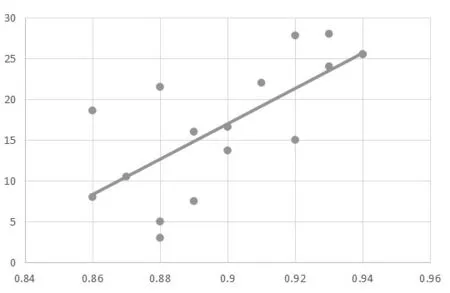

(2)通过对以上相应检测点数据进行预处理,做出散点图进行观察,对离散性较大的6号点和15号点进行异常点位甄别分析,通过甄别发现15号点为异常点,予以剔除,因14号和17号点的两项数据一致,因此在图中显示为16个点位。最终采集散点图如图2所示:

图2 检测数据散点图

4.相关性数据计算

对于常规方法与连续压实法两组数据之间的相关性,采用相关系数r判断,一般将|r|=0.7作为判断相关程度强弱的分界点,当相关系数大于0.7属于强相关,满足要求。

式中:r常规检验指标和振动压实值之间的相关系数;

xi常规检验指标样本值,i代表样本数量;

yi振动压实值的样本值,i代表样本数量;

x为xi的平均值:y为yi的平均值:

经计算 r=0.71>0.7,表示相关程度强。现场通过软件计算相关性并进行直线拟合,得出在灌沙法合格值为0.93时,相应VCV值是23.679,约24。

相关校验结果一般包括相关系数、线性回归模型和目标振动压实值等,因篇幅原因不详细介绍。

四、结语

与传统路基管控方式不同,智能连续压实技术着重于碾压过程控制,实时为现场提供压实信息,解决了常规技术存在的不足,有效规避了凭借经验施工的弊端,并提高了验收的及时性、准确性,避免了盲目性,很大程度地降低了路基质量风险,使路基沉降得到了有效控制,同时提高一次报检成功率,降低成本,提高了工作效率。