硫酸钾副产混酸综合利用

孙新德,姜 杰,代善乐,孙高峰

(青岛碱业发展有限公司,山东 青岛 266043)

硫酸钾是制造各种钾盐如碳酸钾、过硫酸钾等的基本原料。玻璃工业用作沉清剂。染料工业用作中间体。香料工业用作助剂等。医药工业还用作缓泻剂、治疗可溶性钡盐中毒等。硫酸钾的吸湿性小,不易结块,物理性状良好,施用方便,是很好的水溶性钾肥。硫酸钾特别适用于忌氯喜钾的经济作物,如烟草、葡萄、甜菜、茶树、马铃薯、亚麻及各种果树等。它也是制作无氯氮、磷、钾三元复合肥的主要原料,硫酸钾几乎可以和现在的所有肥料品种相混合。

生产硫酸钾的方法可分为三大类:第一类是利用浓硫酸和氯化钾制取硫酸钾,称为曼海姆法,就是利用浓硫酸和氯化钾制取硫酸钾;第二类是利用盐湖卤水制取硫酸钾;第三类是利用可溶性硫酸盐矿制取硫酸钾。本文探讨曼海姆法硫酸钾生产中副产混酸的综合利用。

1 曼海姆炉硫酸钾的生产工艺

曼海姆法工艺原理简单地讲就是利用浓硫酸和氯化钾反应,生成固体硫酸钾和气体氯化氢,氯化氢用水吸收,制得工业级盐酸。通常化学反应是分两步进行的,第一步是生成硫酸氢钾,第二步是硫酸氢钾继续同氯化钾反应,生成硫酸钾和氯化氢。第一步反应在常温下就可以进行,并放出热量;第二部为吸热反应,通常500~600 ℃下才能完成。

KCl+H2SO4→KHSO4+HCl

KCl+KHSO4→K2SO4+HCl

反应所需热量由天然气在反应炉燃烧室内燃烧提供,燃烧室温度为1 000~1 100 ℃,反应室温度在500~600 ℃。

2 混酸的产生

曼海姆炉联产的氯化氢气体中含有主要杂质为硫酸,一般采用两次洗涤吸收的方法获得纯度较高的HCl溶液,第一次先用水吸收洗涤其中的硫酸和HCl,硫酸会在第一次吸收洗涤中去除,得到硫酸和盐酸的混合溶液,此为混酸。剩余的HCl再用水吸收洗涤一次,得到高纯度高浓度的HCl溶液,吸收尾气再用碱性吸收塔吸收,最后排空。

混酸中的各成分含量为:HCl,25.96%;H2SO4,21.3%,其余的为水。

国家对环保要求越来越严格的情况下,硫酸钾副产盐酸的价位倒贴,混酸的价格更是处于-300元/t,我公司的混酸平均年产3 360 t,2019年3月储量处于高位,存量1 900 t,对硫酸钾的连续生产产生了很大的压力,如何合理有效地消化掉混酸,成了摆在我公司面前的一个急迫的问题。

3 混酸处理方案分析

3.1 利用曼海姆炉烟气余热蒸发

利用曼海姆炉烟气余热蒸发流程如图1。

图1 曼海姆炉烟气余热蒸发混酸

利用烟道气的曼海姆炉烟气余热加热混酸,混酸中的HCl受热蒸发,用循环冷却水冷却,得到HCl水溶液,从而将混酸分离为浓硫酸和HCl水溶液,浓硫酸继续作为硫酸钾的生产原料,HCl水溶液供氯化钙反应使用。

此方法可以分离出有用的硫酸及盐酸,没有废物产生。缺点:对设备材质要求严格、180 ℃高温加热时硫酸的腐蚀性很强,该工艺危险性较大。综合效果很好,但是难度很高,不予推荐。

3.2 利用地下槽单独处理混酸

将混酸加入到石灰石的地下槽,在地下槽中石灰石和混酸反应,消耗掉混酸。这种处理方法流程简单,但工作量大,会产生酸雾。

经过试验室小试,混酸与石灰石反应后,产生大量的硫酸钙,黏度很大,反应速度很慢,酸雾很大,存在反应不完全的情况,不推荐该工艺。

3.3 利用一台反应器单独处理混酸

单独用一台反应器,将混酸加入到盛有石灰石的反应器中反应,回收生成的二氧化碳,产生的钙水进入中和罐,渣子单独处理。

此法借鉴现有工艺进行解决,改造简单。需占用一台额外的设备。冒酸雾情况改善很多,但是生成的硫酸钙太多,反应器底部卸料困难,经常堵塞,不推荐该工艺。

3.4 利用纯氯化钙水溶液处理混酸

将混酸和氯化钙混合反应,生成硫酸钙沉淀和盐酸,将生成的盐酸回收,生成的硫酸钙沉淀经过离心(离心液为盐酸,继续回收)、洗涤、干燥,得到纯的固体硫酸钙产品。

此法可以回收硫酸钙,产生废物少。但流程长,操作复杂,流程中分离硫酸钙的环境酸性强,对设备要求高。经过试验室模拟,生成的硫酸钙难以过滤,考虑到该工艺较复杂,不予推荐。

3.5 利用现有3台反应器处理混酸

将混酸和盐酸混合,利用现有的反应器进行与石灰石反应。新加设备少,工艺简单。可能对生产造成影响,产生硫酸钙结疤。经过短时间试验,硫酸钾结疤效果不明显,给与推荐。

原理为:混酸中的盐酸被回收,作为生产氯化钙的原料;混酸中的硫酸与石灰石或氯化钙反应生成硫酸钙。

4 利用现有反应器处理混酸的路线选择

由于在混酸加入到盐酸中后,不只是送到反应器与石灰石反应,还有很小的量被送至反应岗位的PE过滤机及除尘塔用作酸碱中和用,也会有氯化钙生成硫酸钙,生成的硫酸钙是否会对其工艺及设备,产生影响,需要在生产试验中给与确认。

4.1 直接加入到盐酸输送泵的入口

工艺流程如图2。

图2 用现有反应器处理混酸

在4月30日,将混酸接入到盐酸输送泵进口,进行生产试验,控制流量为100 L/h,在运行一个多月的时间,未发现明显异常,在运行到6月25日发现,产品中的硫酸钙含量由原来的0.015%持续升至0.035%,就要接近国标规定的0.05%,并且效体前与预热器发生较快的结疤,为了产品质量及正常生产,暂时停止直接加入混酸。

综合分析:该方案可实施性强,操作方便,布置位置方便,投资很小,但会对产品质量造成影响,不予选择。

4.2 间接加入,在各工段设置缓冲罐

缓冲罐加入位置:在加酸罐与除尘塔入口前。

综合分析:该方案可实施性较为一般,操作不方便,布置位置难度较大,投资也很大,而且还需要操作人员每个班切换一次管道,将盐酸缓冲罐充满,有存在误操作的可能,在此不予推荐。

4.3 间接加入,新设管道送至反应器

工艺流程如图3。

图3 用现有反应器处理混酸流程改造

综合分析:该方案可实施改造较为简单,操作方便,布置方便,虽然投资较大,但是自动化水平高,不用人员干预,给与推荐。

5 主要设备选型

5.1 混酸输送泵形式的选择

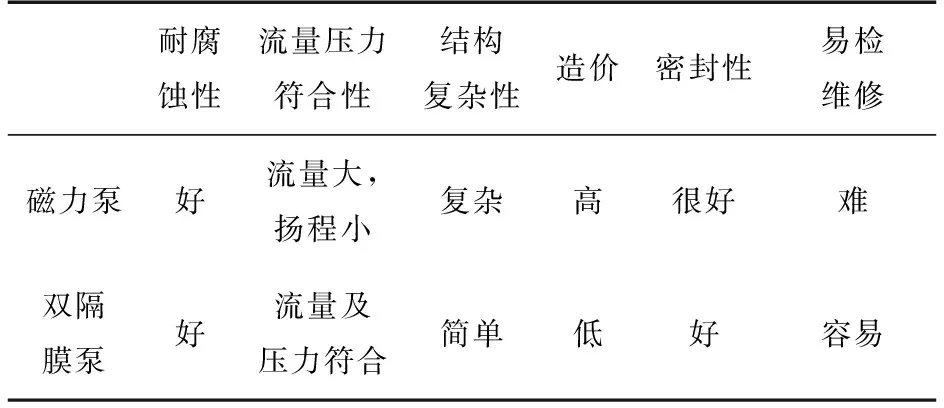

根据计算及现场考察,混酸泵需要的量为350 L/h,压力位0.6 MPa。经过在网上查找及咨询磁力泵及隔膜泵的厂家,得到的信息如表1。

表1 磁力泵与双隔膜泵比较

通过对比分析,双隔膜泵结构简单,造价低,维护容易,密封性好,并且符合工艺需要,因此我们最终选择更适合我们的性能更好的双隔膜泵。

5.2 盐酸与混酸的混合设备的选择

为了保证混酸与石灰石反应的均匀性,根据试验,要求盐酸与混酸的混合分散度小与100 μm ,流量达到20 m3/h,压力达到0.6 MPa。经过在网上查找及咨询搅拌及静态混合器厂家,得到的信息如表2。

表2 混合罐与静态混合器比较

通过对比分析,静态混合器结构简单,造价低,维护容易,密封性好,并且符合工艺需要,因此我们最终选择静态混合器。

6 效益计算

主要设备:双隔膜泵约1万元,静态混合器约1万元。所有混酸管线均采用CPVC管,长度约为350 m,加上施工费用约为3万元。

节省价值:根据计算,按照混酸的加入量300 L/h,每年多产生2 224 t的压滤泥,成分为碳酸钙27.5%,氯化钙11%,氢氧化镁8.1%,酸不容物24.2%,其余为水;按照每吨泥处理费用100元计算,会增加成本22.2万元,增加人工费用8万元,这样需要增加费用30.2万元。

混酸一年产生量3 360 t,外部无害化处理费用100.8万元。

这样上述两项相互抵消后,公司可以节省费用70.6万元。

硫酸钾混酸的合理利用,是一个长期的课题,我公司还将继续做各种的尝试,以取得更好的环保效果和经济收益。