电缆导体绞合新技术探索与应用

张宏涛

(金川集团电线电缆有限公司)

1 拉模生产扇形绞线工艺技术的研究背景

1.1 优化产品结构外径,降低产品原材料投入的最有效途径

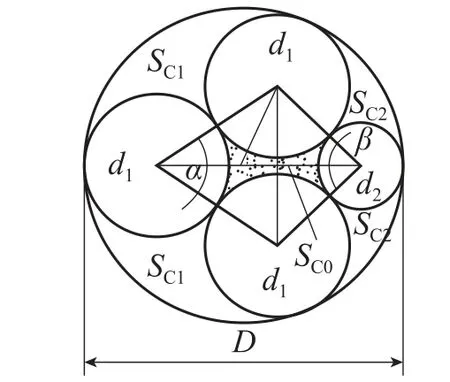

随着国民经济的快速发展和技术的进步,市场对电线电缆产品提出了高质量和低价格的要求。目前,塑料绝缘(尤其是交联聚乙烯绝缘)电力电缆的导体多用圆形的紧压绞合导体,该结构的导体在绝缘挤出和多芯成缆时的工艺控制和操作都较简单,但圆形的绝缘线芯在成缆时都要用填充材料填充空隙,以保证成缆后成品电缆外观的圆整度。这在增加电缆辅助材料的同时,也增加了电缆的外径,无形中增加了后道工序材料的用量,增加了电缆的制造成本。图1为圆形线芯相接三大一小电缆芯剖面图。

图1 圆形电缆线芯剖面图

作为使用广泛、用量很大的额定电压1kV塑料绝缘电力电缆,在实际生产中,较大截面的多芯型电缆,导电线芯采用扇形结构,可以大大减小电缆外径,节省电缆材料(包带、填充、钢带和护套等),使成本降低15%~20%,可使企业得到较好的经济效益。图2为扇形线芯相接三大一小电缆芯剖面图。

图2 扇形电缆线芯剖面图

目前,行业生产额定电压1kV塑料绝缘较大截面(主干线芯50mm2以上)的多芯型电力电缆,普遍采用传统压轮成型生产工艺生产导电线芯的扇形绞线,而该类技术操作技术要求高,劳动强度大,生产出的导体外观质量差,会出现锐角、毛刺、耳朵、单线间空隙大等缺陷,产品结构尺寸不稳定。拉模生产扇形绞线工艺技术是近期业内刚刚开始采用的新型绞线定型生产工艺,相较压轮生产工艺投资少、空间占用小、操作方便、生产效率高、产品结构性能稳定、主材投入少等优点。

1.2 提升产品品质,抢占市场份额的外在需求

产品的外观和质量都有着重要性,外观给客户舒适感,现今世界上品牌公司都非常重视产品外观的美化设计工作,哪怕是工业机器,因为他们深刻地知道,在激烈的市场竞争中,仅仅有强大的功能是远远不够的,不足以战胜强劲的对手。此外,产品的外观也是企业形象在客户眼中的表现。企业形象很大一部分是通过产品的外观来传达的,美观的产品对于企业的宣传运作都将是非常有益的。长期以来公司采用压轮技术生产的扇形或圆形导电线芯低压电力电缆绝大多数存在不圆整的现象,外观形象不容乐观。随着市场对产品内外质量要求的不断提高,产品的外观形象必须加以提高,而拉模生产扇形绞线工艺技术的应用可以很好地改善产品的结构,提高产品的圆整度,改善产品的外观形象。

1.3 企业降低生产成本,实现利润最大化的内在需求

低压电力电缆结构中,导体材料铝/铜用量占比整个电缆材料成本比值的60%~80%,降低导体材料的投入量对控制产品总成本起着至关重要的作用。拉模生产扇形绞线工艺技术较压轮生产扇形绞线工艺技术生产的扇形绞线直流电阻和导体截面更稳定,一般在满足国家标准GB/T3956—2008中要求直流电阻率合格的情况下,可以将导体截面控制在标称截面的98%以下,从而大大的节约相应铝/铜用量。并且拉模技术生产的扇形导体外观尺寸更稳定、结构更合理,生产的电缆圆整度更高,外观尺寸可以进一步减小,其他的材料也相应地得到了有效的节约。

2 拉模生产扇形绞线工艺技术简介

2.1 拉模生产扇形绞线工艺技术

电力电缆的绝缘线芯采用圆形,成缆后再在外面包裹护套。这种排列结构的电力电缆中各圆形缆芯之间的间隙很大,致使电力电缆整体的直径很大,外面包裹的护套也需要较多的材料,成本高。将内部的缆芯设计成扇形,多个扇形相互配合形成一个圆,再在圆的外面包裹护套,这种方法有效解决了整根电力电缆直径较大,护套需要较多材料的问题,降低了成本。但是,目前扇形缆芯的加工都是采用两个扇形紧压轮进行紧压,如采用四根扇形缆线组合的,就采用一个直角形轮,一个四分之一圆形的轮一起对缆芯进行紧压加工,这种紧压方式因为两个轮之间有间隙,加工出的缆芯表面不够光滑,连接处易造成锯齿边,不平整,影响了整根电力电缆的产品质量。

所以,如何采用更优化的装置来加工扇形缆线,使加工出的扇形缆线表面光滑、无锯齿边,成为电力电缆加工行业技术人员研究的重要课题。

拉模生产扇形绞线工艺技术是公司根据大拉机和拉模生产圆形绞线原理,经过探索、设计、开发出的一种扇形绞线生产新工艺技术,通过试制、性能检测、产业化生产,使该技术成功用于生产实践。

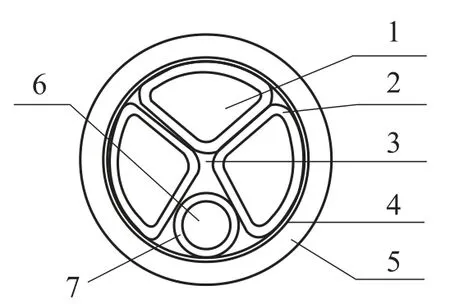

拉模生产扇形绞线工艺技术主要是采用扇形紧压拉模,包括模套和模芯,所述模套内设置有模芯,所述模芯的中间开有扇形模孔。扇形模孔可以采用类直角扇形、类60°角扇形或类120°角扇形等多种角度的扇形结构。该技术将传统的采用两个扇形轮紧压加工扇形缆线的方式改进为采用扇形紧压拉模一次成型,扇形紧压拉模成型出的缆线表面光滑,不存在毛刺,无锯齿边。采用多个扇形缆线组合成一个圆,再在圆的外面包裹护套,这样就使整根电力电缆的直径较小,护套需要的材料也较少,降低了产品成本。

2.2 拉模技术与压轮技术生产扇形绞线工艺方式对比

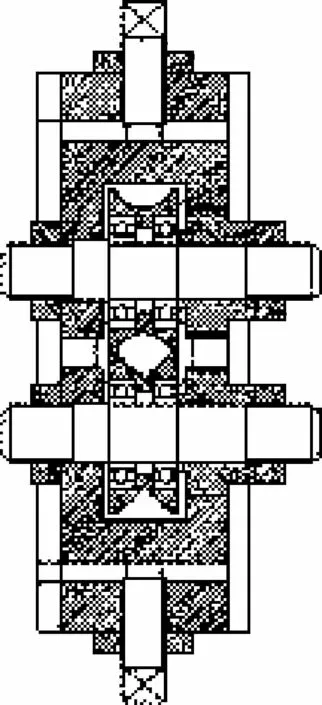

两种生产工艺绞合设备相同,都可采用框式绞线机或叉绞机进行绞合生产。压轮成型装置是一种能确保碾压扇形导体规整的电缆扇形导体成型装置,包括机架和设置在机架内上下可调、带成型槽的滚动式上下压辊,及上下压辊外侧同轴设置的上下门型压辊架,上下门型压辊架由轴定位于机架上,上下门型压辊架至少一侧边上对应设有滑套,所述的滑套套设在轴上,滑套外侧增设有转动螺母,上下压轮不仅能够各自上下移动调节,而且可以各自左右移动调节。然而客观上压辊和压辊架之间存在一定间隙,装配安装时上下两个压辊很难调整到同一垂线上。而压辊固定轴上,轴又与机架固定连接,因此上下压辊左右不能调节。如果上下两个压辊安装不在同一垂线上,就会使碾压出的扇形导体形状发生变形,并且产生飞边,错位滚碾还容易损伤压辊,实际使用寿命不长。图3为压轮成型装置,图4为压轮实物图片。

图3 压轮成型装置

图4 压轮实物图

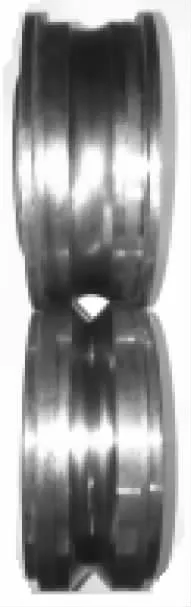

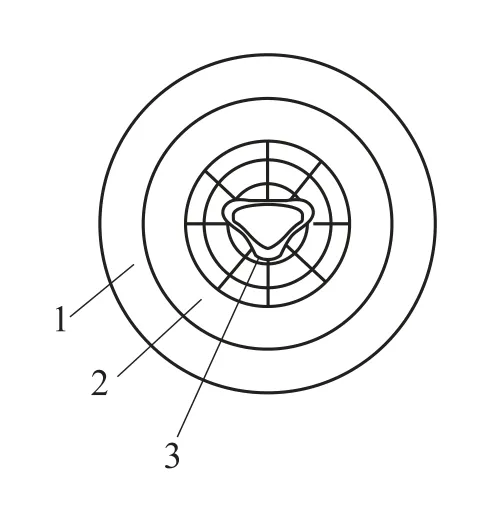

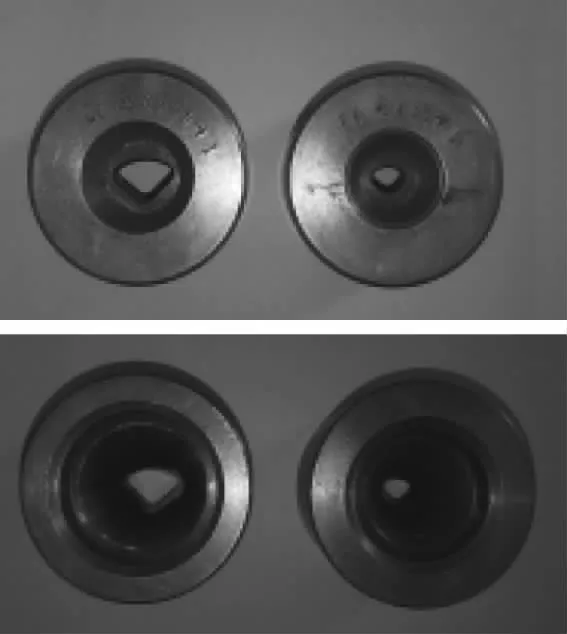

拉模成型装置是将传统的采用两个扇形轮紧压加工扇形缆线的方式改进为采用扇形紧压拉模一次成型,扇形紧压拉模的缆线表面光滑,无毛刺,无锯齿边。图5为拉模结构图,图6为拉模实物图。

图5 拉模结构图

图6 拉模实物图

2.3 拉模技术与压轮技术优劣势对比

2.3.1 同压轮相比拉模生产工艺的优点

1)扇形绞线拉模模具体形轻小,操作方便,劳动强度低,不会出现压轮配型的混乱,生产导体速度快,效率高。

2)模具光滑耐磨,生产出的导体表观光亮,传统的压轮无法实现如此光亮的效果,提高了产品的质量档次。

3)导体的外径均匀,截面稳定,相应铝/铜用量稳定。

4)压轮生产导体会出现锐角、毛刺、耳朵等缺陷,影响绝缘质量,拉模生产杜绝了此类现象的发生。

2.3.2 同压轮相比拉模生产工艺的主要缺点

1)由于拉模是采用挤压成型的方式,就会产生大量的摩擦热量,造成铝线表面发粘,铜线表面氧化,导体容易断线,过高的温度也会缩短拉模的使用寿命。

2)拉模生产较压轮生产工艺更换导体规格相对比较麻烦。

2.3.3 拉模和压轮生产的扇形绞线对比

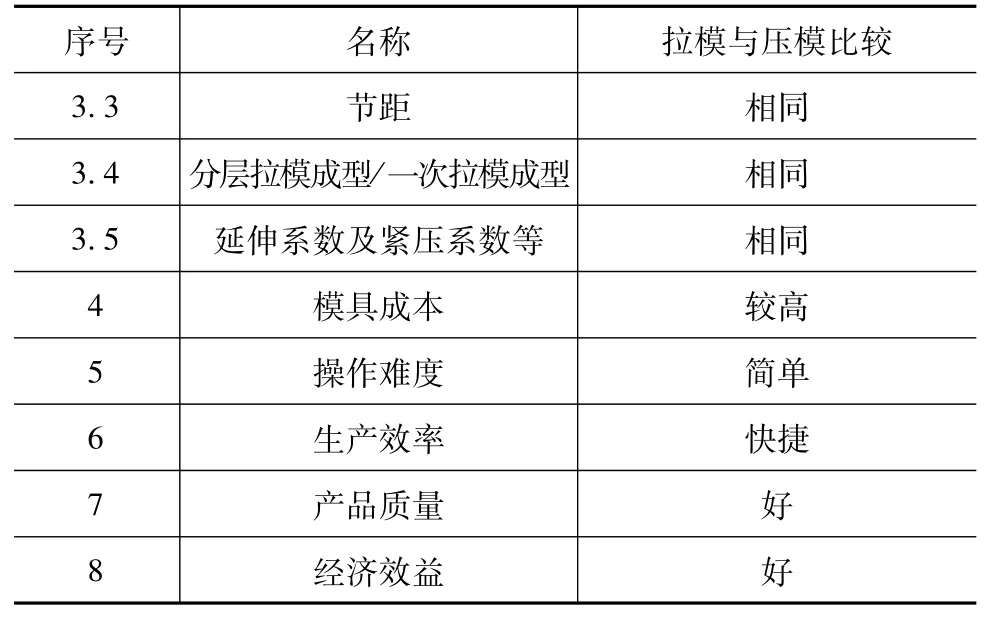

(1)拉模与压轮综合比较(见表1)

表1 拉模与压轮综合表

(续)

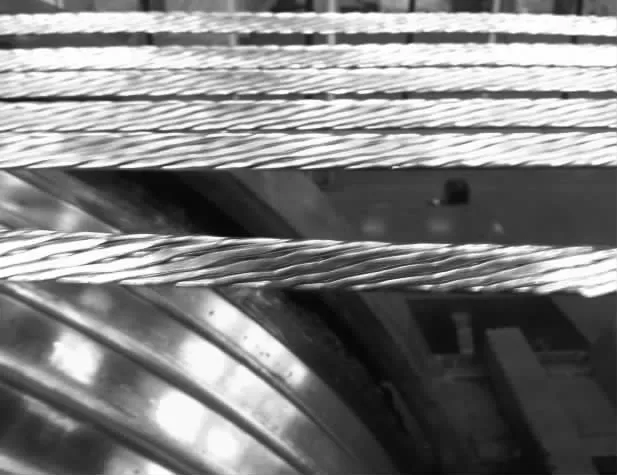

(2)拉模和压轮生产图片(见图7和图8)

图7 拉模生产绞线图

图8 压轮生产绞线图

(3)拉模和压轮生产速率比较

拉模生产相对压轮生产扇形导体操作简单,只需按要求将单线穿过拉模进行绞合,结构尺寸稳定,不过相对引线长度有所增加;而压轮生产时需不断地调整压轮之间的间隙来调整导体的尺寸,对实际操作技能要求较高。正常生产时,相对拉模生产速率高些,压轮生产时需时刻关注导体的实际尺寸,如有变化,需时刻调整压轮的间隙。

(4)拉模和压轮生产的扇形导体图片

通过图9、图10可以看出,相对压轮生产工艺,拉模生产出的产品外观更光亮,质量更好,改善了锐角、耳朵、毛刺、单线之间缝隙大等问题,为绝缘工序的质量控制提供了有力条件。

图9 拉模生产的扇形导体图

图10 压轮生产的扇形导体图

(5)产品质量比较(以3+1成缆结构95mm2(100°)扇形导体为例)

通过表2可以看出,相对压轮生产工艺,拉模生产的导体尺寸相对稳定,不像压轮生产的导体会有大的波动,可以有效地控制导体截面,从而减少操作人员调节压轮松紧不当带来的过度消耗。

表2 95mm2(100°)扇形不同工艺产品质量比较表

3 拉模工艺的特点及优势

3.1 解决了单线进入扇形拉模后出现划伤,不能同心均匀进模绞合问题

在探索开发扇形拉拔模前期,按照常规圆形拉模设计思维将整个模具进口和出口全部设计为扇形,但在生产实践中出现单线进入模口前拧结、导体划伤严重等问题。通过分析,导致该类问题的主要原因是绞笼为同轴旋转,而模口为扇形,单线不能顺畅均匀旋转地进入模口,造成单线进口前拧结;同时单线与模口边沿划擦,造成单线划伤。

我们打破常规,将扇形紧压拉模中的模芯分段设计,其中分为圆形进口段、圆扇中间过渡段、扇形定型段三段,并且通过增大模具直径,放大圆形进口段直径,加大单线进线角度方式,让单线更顺畅均匀地进入模口,彻底解决了单线进入模口前拧结、导体划伤严重等问题。

3.2 解决了单线进入模具后频繁出现断线的问题

在探索开发扇形拉拔模前期,按照常规圆形拉模设计思维将整个模具设计的比较短,但在生产实践中频繁出现单线进入模具后断线的问题。通过分析,导致该类问题的主要原因是单线进入模具后紧压变形过快,阻力过大造成单线挤断。

为了解决此问题的发生,我们通过改变设计,增加模具长度,加大圆形深度,形成圆扇缓慢过度,解决了因绞合导体变形过快,阻力过大造成单线挤断的问题。

3.3 解决了生产中拉制对设备的负荷大的问题

为了保证扇形导体能够很好地定型,开始我们将模具定径区设计的较长,但是在实际生产中发现生产设备牵引的负荷较大。造成设备牵引负荷大的主要问题就是拉模的定径区过长,为了降低设备负荷只能采取降低定径区长度的方法,然而既要保证扇形导体能够很好地定型,又要在此前提下降低设备的负荷,这就给我们出了一个很大的难题,对此进行了研究,并进行了大量的实验,最终找到了一个折中的方案对模具定径区的设计。

3.4 解决生产中二层以上的绞线,内外层反转的问题

在生产实践中,二层以上的绞线因牵引翻转,导致二层以上的绞线,内外层反转不同向的问题。我们通过调整模具朝向,将模具扇尖全部向上,解决了内外层反转的问题。

3.5 解决生产中导体发热过高的问题

由于拉模是采用挤压成型的方式,就会产生大量的摩擦热量,造成铝线表面发粘,铜线表面氧化,导体容易断线,过高的温度也会缩短拉模的使用寿命。我们通过采用高纯的酒精,用输液管控制流量,降低导体热量。

3.6 解决了因操作不当模芯易损坏的问题

普通材质磨损严重,寿命短;合金材质容易碎,为了延长模具的使用寿命,在扇形紧压拉模的模芯外加装了一层模套对模芯进行保护,防止在生产过程中因操作不当将模芯损坏。

4 结束语

拉模生产电缆导体扇形绞线工艺技术是一种新型电缆导体绞合生产工艺技术。该技术相对传统的压轮生产扇形绞线工艺技术而言更经济、工艺更简单、性能和质量更稳定。经过探索、设计、开发的一种扇形绞线生产新工艺技术,通过试制、性能检测,经过多年的产业化生产,使该技术成功运用于生产实践。该技术的成功应用进一步优化了产品的结构尺寸,降低了原材料的投入,提升了产品外在和内在品质,产品的稳定性得到进一步的提高。