唐钢不锈钢公司高炉结厚处理实践

田会全

(唐钢炼铁厂不锈钢分厂,河北 063105)

0 引言

唐钢不锈钢公司3号高炉炉容550 m3,自2019年1月18日大修开炉后,炉况稳定顺行,高炉利用系数3.54 t/(m3·d),入炉焦比390 kg/t,煤比145 kg/t。步入2020年后,由于环保限产,高炉慢风操作频繁,加上原燃料供应紧张,焦炭热强度下降,烧结矿质量下滑等因素,高炉透气性下降,压差升高,高炉经常出现憋压塌料,正常生产亏料线作业较多。随着炉况恶化,高炉炉身中下部西南方向出现结厚征兆,冷却壁水温差下降,高炉接受风量的能力下降,全天亏料线作业达到60%以上,燃料比升高到560 kg/t,高炉利用系数下降到3.39 t/(m3·d),严重影响了高炉各项指标的完成。

本文对唐钢不锈钢公司高炉炉墙结厚的原因进行了研究,介绍了高炉原燃料质量以及慢风操作对高炉炉况和炉墙结厚的影响,并有针对性的提出了处理措施。

1 炉墙结厚原因分析

1.1 原燃料质量的影响

由于受环保限产影响,不锈钢公司炼铁厂烧结机启停频繁,烧结质量下降、强度低、粉末多,高炉槽下筛分粒度<10 mm的筛分比例由25%升到32%左右,最高达到52%,烧结矿的FeO的波动经常超出控制范围外,强度变差。

除了烧结矿,高炉所用外购铁矿石中的FMG块长期处于水饱和状态,槽下筛分困难,大量粉末进入高炉,也是高炉透气性变差,压差升高的诱因。

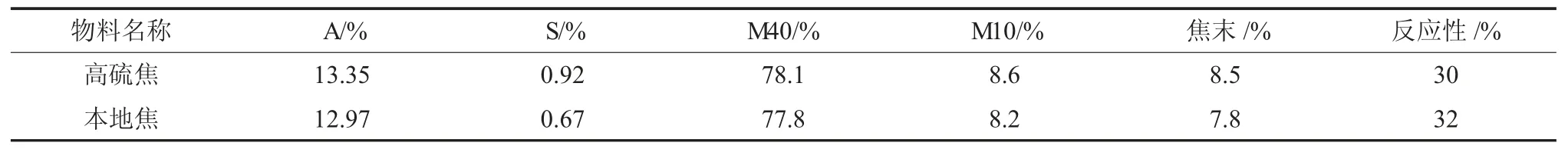

高炉生产焦炭的作用举足轻重,由于各地都出现环保限产,焦炭产业也未能幸免,焦炭产量下滑,质量下降。3号高炉焦炭成分如表1所示。

由表1可以看出,3号高炉焦炭灰分较高,反应性较高,反应后强度下降,致使高炉生产压差升高,透气性变差,高炉生产易憋压塌料。

表1 3号高炉焦炭成分表

1.2 高炉慢风作业的影响

由于环保限产,高炉经常处于减凤、慢风状态,时有不能及时出铁的情况,铁前易憋压,铁后出现滑尺或塌料,高炉软融区上下波动,熔融的原料重新凝结,为高炉炉墙的结厚创造了条件。自2020年1月后,高炉炉身冷却壁中下部西南方向出现水温异常,上部有时出现偏料,局部气流过分发展,出现高炉炉墙结厚的征兆,已经严重影响了高炉的稳定顺行。

2 改善炉况的处理措施

2.1 加强原燃料质量监督管理

2.1.1 加强烧结矿的质量监督管理

(1)槽下筛分检查由每天白班做一次改为每天三班不定期抽查不少于三次。

(2)炉内操作人员每班8个小时去槽下看料不小于4次,发现筛网堵塞情况及时清理。

(3)在满足生产的情况下,槽下筛给料机调低给料速度,能筛尽筛。

(4)高炉中控要保持好与烧结中控的沟通,在条件允许下尽量保证高炉供应优质烧结矿。

(5)3号高炉主要配吃FMG矿和纽混块,由于FMG矿水分饱和,糊筛网严重,纽混块质量略好,在炉况顺行较差时停吃FMG块,顺行时,FMG块的配比不超3%,每班保证清理筛网2次以上。

2.1.2 加强焦炭质量监督管理

从原料到高炉的转运站筛网加强清理工作,高炉每班要有人去查看,签字,发现问题严肃考核。对每批次的焦炭加强进厂成分的监管,针对炉况有计划的调整焦炭的使用。

2.2 高炉操作制度的优化调整

2.2.1 优化调整高炉送风制度

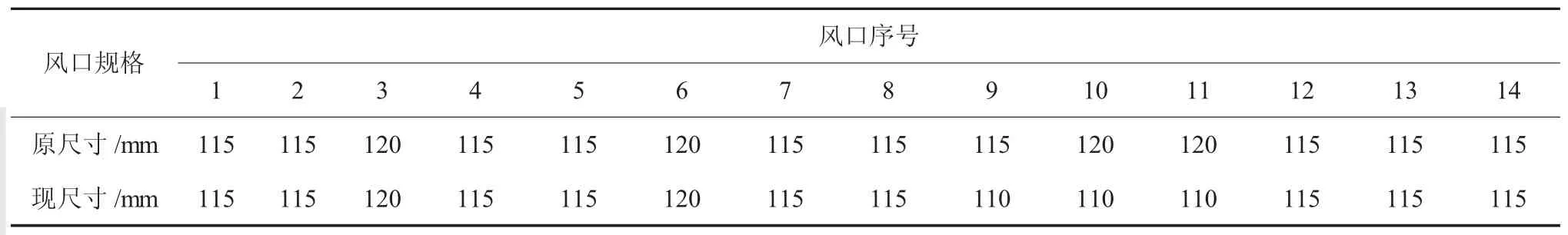

合理的送风制度是改善炉况的基础,调整有高炉结厚征兆的风口尺寸,由原来的380 mm的正常风口调整为400 mm的长风口,风口尺寸由原来的Φ120 mm调整为Φ110 mm,有利于强化中心气流,活跃炉缸,改善炉缸工作状态,提高冶炼强度。3号高炉风口尺寸调整如表2所示。

表2 3号高炉风口尺寸调整表

2.2.2 优化调整高炉上、中、下部操作制度

(1)上部调整优化。装料制度的调整,首先是对矿批的调整,由原来的每批19.5 t降到18.8 t;每批配吃200 kg的萤石,布料时分布边缘,强化洗炉功效。生铁含硅控制在0.5~0.6%之间,保证高炉热量充足,杜绝低炉温情况的发生。为稳定边缘气流,装料制度由正分装OO↓CC↓改为两分一混2(OO↓CC↓)+OC↓CO↓,边缘气流稳定效果明显,随着气流的稳定,逐步增大矿批到19.5吨,并减少混装比例,逐步走到四分一混4(OO↓CC↓)+OC↓CO↓。由于气流趋于稳定,煤气中CO2由原来的16.7%左右上升到18%左右,燃料比回落到540 kg/t。

(2)中部调整优化。研究发现高炉结厚部位冷却壁水量偏大,水温差偏低,有针对性的减少供水30%,同时加强供水系统的点检,发现漏水及时闭死,减少对炉况的影响。

(3)下部调整优化。由于原来高炉为保一级品率,炉渣二元碱度控制在1.2左右,炉渣流动性能较差,造成炉缸不够活跃,碱性黏结物堆积。一是,考虑实际情况,在高炉配料中加入适量锰矿,锰矿及其锰的氧化物在高温还原气流的作用下,还原成MnO,MnO及其硅酸盐在高炉炉渣中的熔点都比较低,在温度区间1 150~1 250℃就能有效的降低炉渣的黏度,改善初渣和终渣的流动性,生产中高炉炉渣中MnO达到0.4~0.5%,就取得较好的效果。二是,锰能与铁互融,随着铁中[Mn]的提升,铁水的流动性改善,高温液态铁的凝固点进一步降低,铁水的流动性也有了改善,生产中铁水中控制[Mn]在0.8%~1.0%,在高炉布料制度中将锰矿尽量布到边缘。三是,做好炉渣碱度的调整,由于炉况恢复期间焦炭负荷减轻,渣铁物理热必须保证充足,炉渣的二元碱度不宜控制过高,通过实践证明炉渣二元碱度控制在1.05~1.10之间[1],渣铁流动性较好,加上气流稳定后,有物理热保证,对炉缸的活跃有很大帮助。

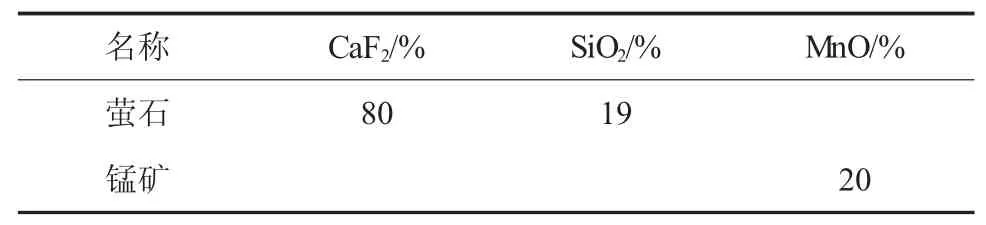

2.3 合理配加高炉洗炉料

处理炉墙结厚,洗炉剂的合理使用是关键。考虑到实际情况,采用锰矿与萤石(成分见表3)的结合使用,能有效的冲洗炉墙结厚部位,同时还能保持活跃炉缸,布料时配有锰矿与萤石的料批分布边缘。采用这种洗炉方式要注意对高炉炉衬的侵蚀,对冷却设备的损害,同时在高炉的配料计算中也要考虑洗炉料的二氧化硅的影响,要加入计算。在高炉冶炼中萤石的用量不超过5 kg/t时,对高炉燃料比影响不大;萤石用量在5~25 kg/t时,每增加1kg/t萤石的用量,燃料比也上升1 kg/t;当萤石用量调整超过5 kg/t时,就要调整1%的烧结矿配比。

表3 主要洗炉剂成分表

在实际生产恢复中,发现将洗炉料平均加到每一批料中要比集中加入的效果好,通过计算,使用每批加200 kg萤石,高炉洗炉效果明显。在前期如果遇到炉况波动,或外围因素无法正常生产,也可以临时采用集中周期加萤石5吨和集中加焦的办法,能有效缩短恢复周期[2]。

2.4 强化高炉炉前出铁的管理

高炉炉前出铁的生产组织和管理对炉况恢复也起到至关重要的作用。炉况恢复过程中,炉前出铁的组织也是头等大事,要保证及时出净炉内渣铁,减少炉内的憋压和料尺的波动,出铁间隔时间由原来的40 min,调整到30 min。实践证明,上述措施对风量的稳定和炉况的恢复是有积极作用的。

3 结语

通过对唐钢不锈钢公司3号高炉炉况异常原因的分析,制定并实施了改善炉况的处理措施。实践证明,各项处理措施对高炉况的恢复是有效的,并为今后处理类似问题提供了有益的借鉴。

(1)要加强高炉原燃料的监管。要勤于看料,早动少动,做到心中有数,结合本单位生产条件,统筹安排,主动争取到有利条件。

(2)要制定合理的送风制定。合理的送风制度是炉况恢复和改善的基础,通过调整风口尺寸和风速,可改善炉内气流分布和炉缸工作状态,有利于消除高炉结厚和提高冶炼强度。

(3)要充分利用高炉上、中、下部操作调节手段。上部操作调整要稳定炉内气流分布,通过上部疏松边缘制度的调整,使洗炉剂和高温煤气能够洗到炉身的粘结物,有利于高炉炉况的恢复;中部操作调整要保持炉壁合理的冷却强度,通过对各部位水温差的检查和调整,可以防止炉壁局部结厚和损坏;下部操作调整要保持炉缸活跃,合适的炉渣结构和碱度,不仅能活跃炉缸,有利于初始气流的稳定,还可以有效降低炉前的工作强度。

(4)在炉况恢复过程中要严密组织,准备好各种工艺操作调整方案和制度,同时做好各类事故防范预案,杜绝生产和安全事故的发生。