深部高应力矿井柔模混凝土沿空留巷技术研究

赵中玲,王向阳

(晋能控股煤业集团阳泉有限公司,山西 阳泉 045000)

工作面回采时,保留沿空留巷可以改善矿井安全生产条件,用“一进两回”偏“Y”型通风方式代替“U”型通风,解决了“U”型通风工作面瓦斯积聚超限的难题。采用沿空留巷还能够回收护巷煤柱,提高资源回收率27%以上,具有显著的经济效益。同时,利用沿空留巷实现无煤柱开采,没有了煤柱区的应力集中影响,消除了煤与瓦斯突出危险威胁,更容易维护被保护层巷道[1-2]。

煤层埋深越大,沿空巷道围岩变形越剧烈,应力水平高,塑性区范围也随之扩大[3]。留巷围岩体经过两次采动应力的影响,变得相当破碎,相应的巷旁支护、巷内支护、浇筑空间维护等加强支护极为关键,对沿空留巷的成功与否起决定性作用[4-5]。

采用柔模混凝土沿空留巷技术,使工作面巷道的煤岩体受到卸压作用影响,处于应力降低区內。柔模混凝土沿空留巷留作相邻工作面顺槽巷道,减小了巷道维护量及掘进量,并大大提高资源回收率[6-7]。本文主要介绍柔模混凝土沿空留巷的使用情况,并根据实际测试结果对其支护效果进行评价,对深部煤炭资源开采有借鉴和参考价值。

1 柔模混凝土沿空留巷通风系统调整

柔模混凝土沿空留巷技术应用于某煤矿的15108工作面,该矿属于煤与瓦斯突出矿井,主采沁水煤田8号、9号、15号煤层,现采15号煤层。

15#煤层位于石炭系上统太原组(C3t)地层中,属简单结构煤层。煤层厚度为2.92~5.10 m,平均厚度约4 m,煤层倾角在0°~13°,埋深范围为743~876 m,为深部开采。实测最大水平主应力为26.68 MPa,最小水平主应力为14.36 MPa,垂直应力为18.79 MPa,属于高应力区。

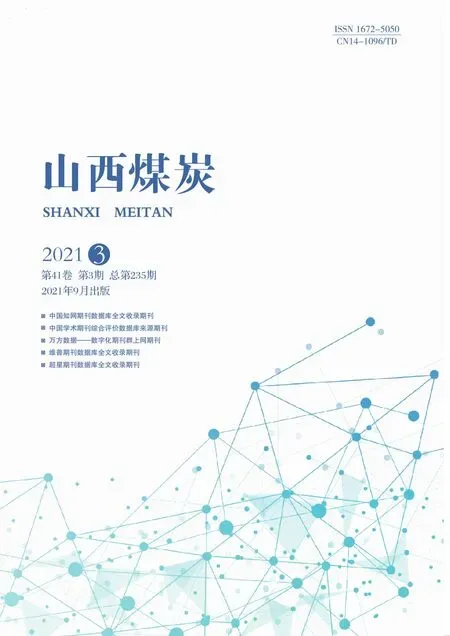

15108 综采工作面沿空留巷试验期间,需将原来工作面的通风系统由原单“U”型“一进一回”调整为偏“Y”型“一进两回”。通过打开回风顺槽与抽采巷五横贯闭墙,使沿空留巷内回风流经五横贯至15108 抽采巷,汇入15 号煤回风大巷,形成偏“Y”型“一进两回”的工作面通风系统,如图1所示。即进风顺槽进风,回风顺槽及沿空留巷回风,解决上隅角瓦斯超限的难题,稀释回风巷瓦斯含量,保证工作面安全、高产、高效。

图1 沿空留巷试验期间通风系统图

2 沿空留巷顺槽支护及工作面超前支护

沿空留巷是在15108工作面回风顺槽的回采段进行重新支护而形成的巷道。其稳定性受原始支护以及回采工作面前方的超前支护方式的影响[8-10]。

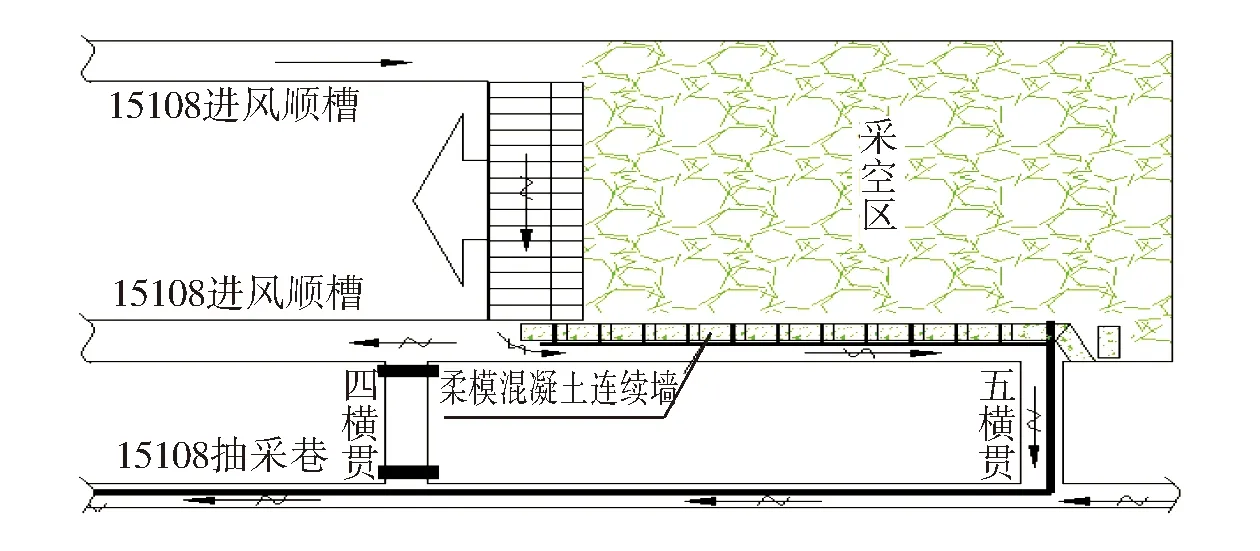

15108工作面回风顺槽沿煤层顶底板掘进,矩形断面,巷道规格为:宽4 200 mm,高4 000 mm,断面积S=16.8 m2。采用高强度、高刚度、高可靠性的现代锚杆支护理念,保证了支护效果,大幅度减小巷道的围岩变形与破坏,为沿空留巷创造了良好的巷道围岩应力环境。

2.1 原始支护

该顺槽顶板支护采用“锚索-菱形网”联合支护。锚索间距900 mm,排距800 mm。锚索采用Φ21.8 mm×5 200 mm的1860级钢绞线。

两帮支护采用“锚索-锚杆-菱形网”联合支护。两帮支护排距均为800 mm,煤柱帮间距为1 000 mm;回采帮间距为800 mm。锚索采用Φ17.8×4 200 mm的1860级钢绞线;锚索托盘采用高强度可调心托盘配调心球垫(300 mm×300 mm×12 mm);锚索锚固剂为MSZ-23-120型;锚杆采用Φ18 mm×2 500 mm圆钢麻花锚杆。

2.2 超前加固支护

在超前回采工作面50 m以外、超前压力显现之前,对回风顺槽进行加强支护。在顶板补打3根锚索,铺设双层菱形金属网。锚索规格:Φ21.8 mm×9 200 mm的1860级钢绞线,初始张拉力不小于300 kN。顶板铺设双层菱形金属网,金属网规格6 300 mm×1 000 mm。15108回风顺槽加强支护断面如图2所示。

图2 15108工作面回风顺槽超前加固支护

3 柔模混凝土沿空留巷围岩控制技术

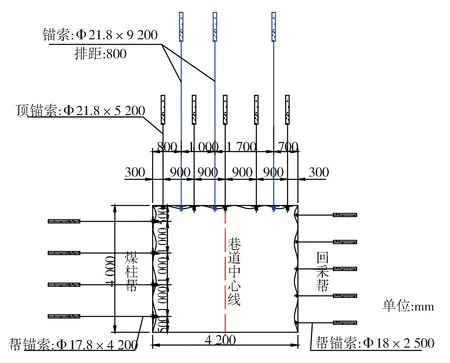

在回采工作面的回风顺槽一侧,浇筑混凝土墙,采用三维纺织结构柔性模板构筑沿空留巷[11]。沿空留巷宽度2 m,巷高4 m,留巷断面S=8 m2,巷旁柔模混凝土支护宽度1.5 m。

三维纺织结构柔性模板由袋外加筋纤维和袋内拉筋组成,是混凝土材料的预成型体,设有自闭注浆口,具有质量小、强度高、施工方便等特性。

选择高流动性、自密实、早强、高强、微膨胀的煤矿用高性能混凝土,混凝土强度等级不低于CF40。

对拉锚栓栓体采用Φ22 mm左旋无纵筋螺纹钢,钢号为500号,两端螺纹规格M24,螺纹长度不小于125 mm,栓体长度1 700 mm。每排布置5根锚栓,间排距750 mm×700 mm,垂直墙面安设。柔模墙体浇筑成型两天后施加300 N·m预紧扭矩。对拉锚栓下衬防剪切加强钢筋钢带。钢带由Φ16 mm圆钢焊接而成,扣距80 mm。三维纺织结构柔性模板的结构及浇筑效果如图3所示。

1-主体模板;2-接顶模板;3-中部翼缘;4-竖向翼缘;5-灌注口;6-锚栓孔;7-排水孔(瓦斯抽放孔);8-植筋口;9-连接绳;10-翼缘套筒(放架立筋);11-边翼缘

4 柔模混凝土沿空留巷支护效果

4.1 沿空留巷围岩收敛变形监测

为观测柔模混凝土墙体的支护效果,设置了3个观测点。其中,1#测点位于五横贯以北1.5 m(2#柔模),2#测点位于五横贯以北82.5 m(30#柔模),3#测点位于五横贯以北172 m(60#柔模)。

围岩收敛变形监测,主要包括顶板下沉量、底臌量、帮臌量和墙移近量等。超前回采工作面50 m进行安设,采用十字监测法监测围岩收敛变形,监测内容包括超前工作面巷道位移和沿空巷道位移两部分,顶底板移近量采用顶板动态仪进行量测,两帮移近量采用收敛计量测。沿空留巷期间巷道围岩收敛变形规律如图4所示。图4中横坐标“距煤壁距离”为测点距回采工作面煤壁距离,超前工作面为负数,滞后工作面为正数,随回采工作面推进,横坐标逐渐增大。

(a)1#测点围岩收敛变形规律

如图4(a)所示,1#测点顶板下沉量411 mm,顶板下沉量在滞后工作面60~80 m内变化较大,之后较平稳;底臌量1 025 mm,底臌量在滞后工作面20~100 m范围内时变化较大;墙移量255 mm,帮臌量183 mm,墙移量和帮臌量较小,变化不明显。

如图4(b)所示,2#测点顶板下沉量325 mm,顶板下沉量滞后工作面100 m及155 m时,有显著增加;底臌量1 486 mm,底臌量滞后工作面43 m及100 m时增大较为明显,滞后工作面沿空留巷内压力较大,巷道变形较为明显;墙移量变化不明显,帮臌量616 mm,在滞后工作面113 m及152 m时呈台阶式上升。

如图4(c)所示,3#测点顶板下沉量120 mm,顶板下沉量较小;底臌量525 mm,底臌量在滞后工作面45 m、80 m、140 m时,变化较大,台阶式上升,墙移量和帮臌量较小。

最大顶板下沉量为1#测点,顶板下沉量为411 mm;最大底臌量为2#测点,底臌量为1 486 mm;最大帮臌量为2#测点,帮臌量为616 mm。

底臌、帮臌是巷道变形的主要因素,该矿15#煤层直接顶为K2石灰岩,该岩层内部节理发育,在受矿压影响后易发生破碎。15108工作面回风顺槽补强支护前,部分地段顶板就有开裂、下沉现象,虽然进行了补强支护,但在受到滞后压力影响后,仍发生了比较明显的变化。在施工沿空留巷前,巷道部分地段帮部煤体已破碎并形成网包,在综采工作面滞后压力影响下,变化尤为明显。但从图4 的曲线可以看出,采用柔性混凝土连续墙支护后,除底臌比较明显外,顶板下沉量、墙移量、帮臌量均比较小,说明在高应力条件下,先柔后刚的支护方式能极大程度地控制巷道的变形。

4.2 沿空留巷墙体锚栓应力监测

在柔模混凝土墙体的对拉锚栓上设置2个应力监测点。其中,1#测点位于五横贯以北4.5 m(3#柔模),2#测点位于五横贯以北44.5 m(15#柔模)。墙体浇筑完成后在柔模混凝土墙体中部安设锚栓测力计,安装孔径和量程与锚栓技术参数匹配,用以监测回采和留巷过程中锚栓工作阻力的变化规律,沿空留巷墙体锚栓应力监测曲线如图5所示。

(a)1#测点墙体应力检测

如图5(a)所示,1#测点滞后工作面50~80 m时,墙体锚栓压力迅速上升达至180 kN,之后迅速下降。滞后工作面85~140 m,压力线性上升至210 kN,趋于稳定。

如图5(b)所示,2#测点滞后工作面22~105 m时,墙体锚栓压力缓慢上升至40 kN,趋于稳定。

通过2个测点数据显示,留巷段柔模墙体压力变化比较缓慢,且未发现周期性压力变化。从现场来看,沿空留巷墙体基本未发生破坏性变化,柔模墙体的强度与支护强度达到预期效果。说明在高应力条件下,柔模混凝土墙在凝固初期以及硬化过程中与顶板压力达到适度的协调,从而缓冲了周期性压力对混凝土墙体的破坏,提高混凝土墙体的自愈能力。而在凝固后期,墙体强度增强,侧向压力逐渐增大。与普通混凝土墙体相比,自愈能力提高10%,峰值强度提高17%~23%,残余强度提高57%~71%[12-13]。

5 结论

1)采用锚、网、索进行基本支护,单体临时加强支护,柔模混凝土构筑巷旁支护,可以实现最大水平主应力26.68 MPa、垂直应力18.79 MPa的高应力环境下的沿空留巷,为其他相似环境矿井提供借鉴。

2)深部高应力巷道受回采及留巷影响明显,围岩变形较剧烈,主要表现为帮臌及底臌等。柔模混凝土沿空留巷巷旁支护与普通混凝土相比,自愈能力提高10%,峰值强度提高17%~23%,残余强度提高57%~71%。

3)柔模混凝土巷旁支护为先柔后刚巷旁支护,具有较大初撑力及适当可缩量的特性,并继承了混凝土后期支护的刚性。实现了切顶卸载后巷道变形量小,巷道支架受力小,维修费用较低。