矿用永磁同步变频调速电动机性能检验方法研究

李玉飞

(中煤科工集团重庆研究院有限公司,重庆 400037)

随着带式输送机向大运量、长运距、智能化、高可靠性发展,采用软启动控制技术可降低输送带动张力损伤、冲击打滑和抖带,提高可靠性、传动效率及使用寿命。而采用矿用永磁同步变频调速电动机与专用变频器配合直接驱动传动滚筒,即可实现低转速大转矩的平稳启动、精确速度调节、智能保护,又省去减速机降低维护量,提高传动效率(约为95%)[1]。永磁电动机不需要从电网吸收无功电流,转子上既无铜耗又无铁耗,功率因数接近于1,电枢电流中的无功分量很小,定子铜耗减少,相比于感应电动机,永磁电动机的功率因数和效率更高[2-6]。近年在带式输送机中使用越来越多,生产矿用永磁同步变频调速电动机的企业也越来越多。

而国内现有的对于永磁同步电动机的性能检验标准多是适用于自起动的永磁同步电动机,且适用的电动机功率较小,无法直接用于直接驱动传动滚筒的永磁同步变频调速电动机的性能检验。针对以上问题,本文结合直接驱动传动滚筒永磁同步变频调速电动机自身的特点,提出适用于矿用永磁同步变频调速电动机的性能测试方法。

1 矿用永磁同步变频调速电动机特点

矿用永磁同步变频调速电动机一般是指转速低于500r/min、转矩大于500N·m,用于直接驱动传动滚筒的电动机[7]。由于输送机的运行工况与工艺要求,此类矿用永磁同步变频调速电动机的驱动系统传动装置必须具备重载起动能力,过载能力高,在起动过程中,电动机运行转速低输出转矩大,并要求实现机头与机尾电动机的功率转矩平衡控制[8],因此,电动机一般为50~100r/min低转速驱动电动机,必须配接专用变频器,形成矿用永磁同步变频调速电动机的驱动系统。由于电动机工作转速越低,变频器的工作频率就需要越低,过低的运行频率对变频器不利,因此需要合理设计电动机极对数和其专用配套变频器工作频率范围[9],一般电动机的极对数在20~40(40~80极)范围内,额定工作频率在40Hz左右,额定功率在1000kW左右,最大功率可达2000kW,额定输出转矩可达十多万牛米。

2 制定永磁同步变频调速电动机检验方案

基于矿用永磁同步变频调速电动机的特点,国内现行的性能检验标准均无法完全适用于此产品的性能检验要求,需要有针对性的制定特有的检验方案。

2.1 检验测试条件

检验用的试验电源由被试电源和陪试电源组成,分别用于给被试样品和陪试设备供电。电源的容量应满足永磁同步电动机满载和短时过转矩加载的要求,电源的质量及检验测量设备精度应符合标准《三相永磁同步电动机试验方法》(GB/T 22669—2008)的要求。

2.2 主要检验项目

由于矿用永磁同步变频调速电动机需要配接专用的变频器,特别是当电动机运行于低速大扭矩状态时,电动机磁密偏高,变频器控制程序的数学模型与感应电动机的有较大差异[10],电动机的运行模式与感应电动机及自起动的永磁同步电动机也有很大的区别。因此,矿用永磁同步变频调速电动机的检验项目及检验方法仅可以参照自起动的永磁同步电动机检验标准要求,但并不能完全依据使用。为检验矿用隔爆型永磁同步电动机性能情况,结合电动机特点及工作运行情况,制定检验项目包括:试验前的检查、冷态下绕组直流电阻测定、绝缘电阻测量、温升试验、效率、功率因数测定、短时过转矩、恒转矩调速特性、空载反电动势、空载试验、噪声与振动测定、轴电压的测试等检验项目。

3 检验项目的检验方法研究

检验项目中试验前的检查、冷态下绕组直流电阻测定、绝缘电阻测量等不需要通电运行的检验项目可参照《三相同步电动机试验方法》(GB/T 1029—2005)的方法进行。针对需要通电和利用陪试设备加载的检验项目应根据电动机的运行特点及负载情况选择不同的检验方法。

3.1 温升试验

温升试验的方法宜采用直接负载法,为保证电动机满载运行中转矩平稳、无异常脉动和振动情况发生,加载用陪试电动机应采用与被试电动机同步转速相同、功率更大的电动机为被试电动机加载。绕组温升应采用电阻法测量,试验中应记录输入电动机的线电压、三相电流、电功率等电参数、定子绕组、定子铁心、环境温度、外壳温度、轴承、冷却介质等的温度。在温升试验的初始阶段,为了缩短试验时间,电动机在预热阶段可以适当过载(20%~50%),温度升起后再调至额定电压、额定功率下进行,试验时被试电动机输出额定负载,温升试验应进行到相隔30min的两个相继读数之间温升变化在1K以内为止[11]。温升试验结束后定子绕组直流电阻的测量、温升的计算和修正应参照《三相同步电动机试验方法》(GB/T 1029—2005)的温升试验方法进行。

由于此永磁同步电动机需要配接专用的变频器,并需要保证电动机在其额定频率范围内满足恒转矩输出,所以温升试验应分别在电动机额定频率和最低运行频率下进行,以验证此电动机在整个频率范围内都能长时间输出额定转矩,且电动机各部分温升满足要求,不会导致电动机绝缘性能下降及损坏。

3.2 效率、功率因数的测定

电动机转子的永磁材料对温度具有较强的敏感性,温度的变化直接影响永磁同步电动机的效率等运行性能和使用寿命[12]。永磁同步电动机的负载特性在温升试验之后进行,电动机输入额定频率、额定电压,效率的测试方法按照《永磁同步电动机能效限定值及能效等级》(GB 30253—2013)中第5条规定:“变频驱动永磁同步电动机的效率参照GB/T 22670—2008中10.2.1直接法——输入-输出法(A法)确定”(新版标准GB/T 22670—2018 《变频器供电三相笼型感应电动机试验方法》第10.4条 方法2-3-C:输入-输出法的规定)。GB/ 22670—2018的方法2-3-C:输入-输出法的规定为:将被试验电动机与带有测功计的负载设备连接,在额定转矩下运行直到热平衡(变化率为不大于2K/h)。

试验时记录:输出转矩T,N·m;转速n,r/min;变频器供电时的电动机输入功率P1C,W;电动机输入的线电压U;电动机输入的电流I;功率因数cosφ。

电动机的效率按式(1)计算:

因永磁同步电动机的负载转速低、功率大,其额定输出转矩可达10多万N·m,试验中不容易准确测量电动机的输出转矩,在试验中转矩的测量有两种方法:①利用转矩测量仪器直接测量;②利用其它设备设施间接测量。

在利用转矩测量仪器直接测量时,目前国内还没有能够计量校准这种直接测量低转速大转矩的测量仪器的校准计量单位,根据CNAS-RL01:2018条款7.6条款:当测量结果无法溯源至国际单位制(SI)单位或与SI单位不相关时,测量结果应溯源至RM、公认的或约定的测量方法/标准,或通过实验室间比对等途径,证明其测量结果与同类实验室的一致性。当采用实验室间比对的方式来提供测量的可信度时,应保证定期与3家以上(含3家)实验室比对。可行时应是获得CNAS认可,或APLAC、ILAC多边承认协议成员认可的实验室[13]。

第二种方法是在船舶行业中经常使用的采用应变片电测技术,在轴上组成应变桥,通过测量轴表面剪切应力(变)的方法计算出轴的扭矩T[14-16]。由材料力学知,当受扭矩作用时,轴表面有最大剪应力τmax。轴表面的单元体为纯剪应力状态,在与轴线成45°的方向上有最大正应力σ1和σ2,其值为|σ1|=|σ2|=τmax。相应的变形为ε1和ε2,当测得应变后,便可算出τmax。测量时应变片沿与轴线成45°的方向粘贴。

若测得沿45°方向的应变ε1,则相应的剪应变为:

式中,E为材料的弹性模量;μ为材料的泊松比。

于是,轴的扭矩为:

式中,Wp为材料的抗扭模量;C为应变-扭矩转换系数。

轴的应变-扭矩转换系数C的标定:使用和轴同等材料、同等直径1m长圆柱、或其他已知长度,在圆柱表面粘贴应变片,将圆柱一端固定,另外一端挂上标准质量块,使用扭矩节点测得相应的应变值,即可以标定应变-扭矩转换系数C。在测量永磁同步电动机输出转矩时,贴上应变片测出应变量,即可根据式(3)计算电动机输出转矩。负载试验时,测出转矩后再利用转速仪测出轴的转速即可根据式(1)计算效率。

3.3 短时过转矩试验

短时过转矩试验应在额定电压、额定频率下进行。试验时,电动机在热态下,逐渐增加负载,使输出转矩达到其标准所规定的过转矩数值,历时15s,转矩的测量可以采用负载试验时的转矩测量方法进行。也允许在试验时用测量定子电流代替转矩的测量,此时,定子电流值应等于1.1倍的过转矩倍数乘以额定电流值。

3.4 恒转矩调速特性试验

试验应在温升试验后进行。起动电动机后,变频器输出频率在电动机最低频率和电动机额定频率之间范围内调节,在有效避开变频器谐振点的情况下,平均取4~6个频率测试点,分别在上述每一个频率点下给电动机缓慢加载,直到额定转矩,测量记录各频率点的输出转矩T及对应的转速n。在测试过程中电动机应平稳运转,无明显转矩脉动现象。转矩和转速的测量可以采用负载试验时的测量方法,测试完成后绘出T-n曲线。

3.5 空载反电动势试验

空载反电动势试验按照标准《三相永磁同步电动机试验方法》(GB/T 22669—2008)的要求可用反拖法和最小电流法测定,对于矿用永磁同步变频调速电动机只能采用反拖法,即用陪试电动机拖动被试电动机在同步转速下作为发电动机空载运行,陪试电动机可以是与被试永磁同步电动机额定转速相同的永磁同步电动机,也可以利用变频器控制三相异步电动机拖动永磁同步电动机作为发电动机在额定转速运行[17]。分别测量被试电动机的出线端电压Uab、Ubc、Uca,取其平均值作为空载反电动势线电压值,并记录此时电动机定子铁心的温度和环境温度。

不采用最小电流法的原因有两个,一是最小电流法测得的空载反电动势值为近似值,不是准确值,二是因为此永磁同步电动机需要配接变频器起动电动机,但变频器无法实现不改变频率的情况下改变输出电压来寻找空载电流的最小值。因此只能采用反拖法,而对于此永磁同步电动机利用反拖法进行空载反电动势测试,无论是在热试验之前测试的还是热试验之后的测试,都是很方便实现的。

3.6 空载试验的测定

同空载反电动势试验的测试一样,此类矿用永磁同步变频调速电动机是属于变频调速电动机,是需要通过专用变频器起动且调速,变频器无法在额定频率时输出变化较大的可变电压,电动机不能在额定频率下的多个电压点运行,此类电动机的空载试验也就无法同自起动三相永磁同步电动机一样通过调压器调节输入电压,按照GB/T 22669—2008第6.1.2条规定:“被试电动机施以额定频率的电压,电压的变化范围从125%的额定电压开始逐步降低,其中应包括100%额定电压的测点。随电压降低,电流逐渐减小。当电流出现拐点后,应继续降低电压,直至电流回升到超过100%额定电压时的电流值出现,取10~12个电压点(大致均匀分布)”来完成空载特性试验。

此类永磁同步电动机的空载试验测定可采用《无直流励磁绕组同步电动机试验方法》(GB/T 13958—2008)中6.1条的规定:在额定电压、额定频率下空载运转,读取空载电流和空载损耗,无需测试多个电压点。

3.7 噪声试验的测定

噪声的测试依据标准《旋转电动机噪声测定方法及限值 第1部分:旋转电动机噪声测定方法》(GB/T 10069.1—2006)进行。

声功率级只与声源的功率有关,现行的电动机噪声考核标准大部分采用声功率级。实际测量时,只要知道测量包络面的面积和包络面上测量的声压级,计算出声功率级[18],即:

式中,LW为声功率级,dB;LP为声压级,dB;S为测量包络面的面积,m2;S0为基准面面积,S0=1m2。

试验方法为:被试电动机在刚性安装条件下试验。刚性安装时电动机安装在适合该类电动机尺寸足够的安装面上,电动机不应受到不正常的垫片调整而导致附加安装应力。

试验运行工况为空载运行,试验时被试电动机运行在额定电压,在配接变频器输出的最低频率和额定频率下进行测试,根据标准GB/T10069.1-2006的要求:

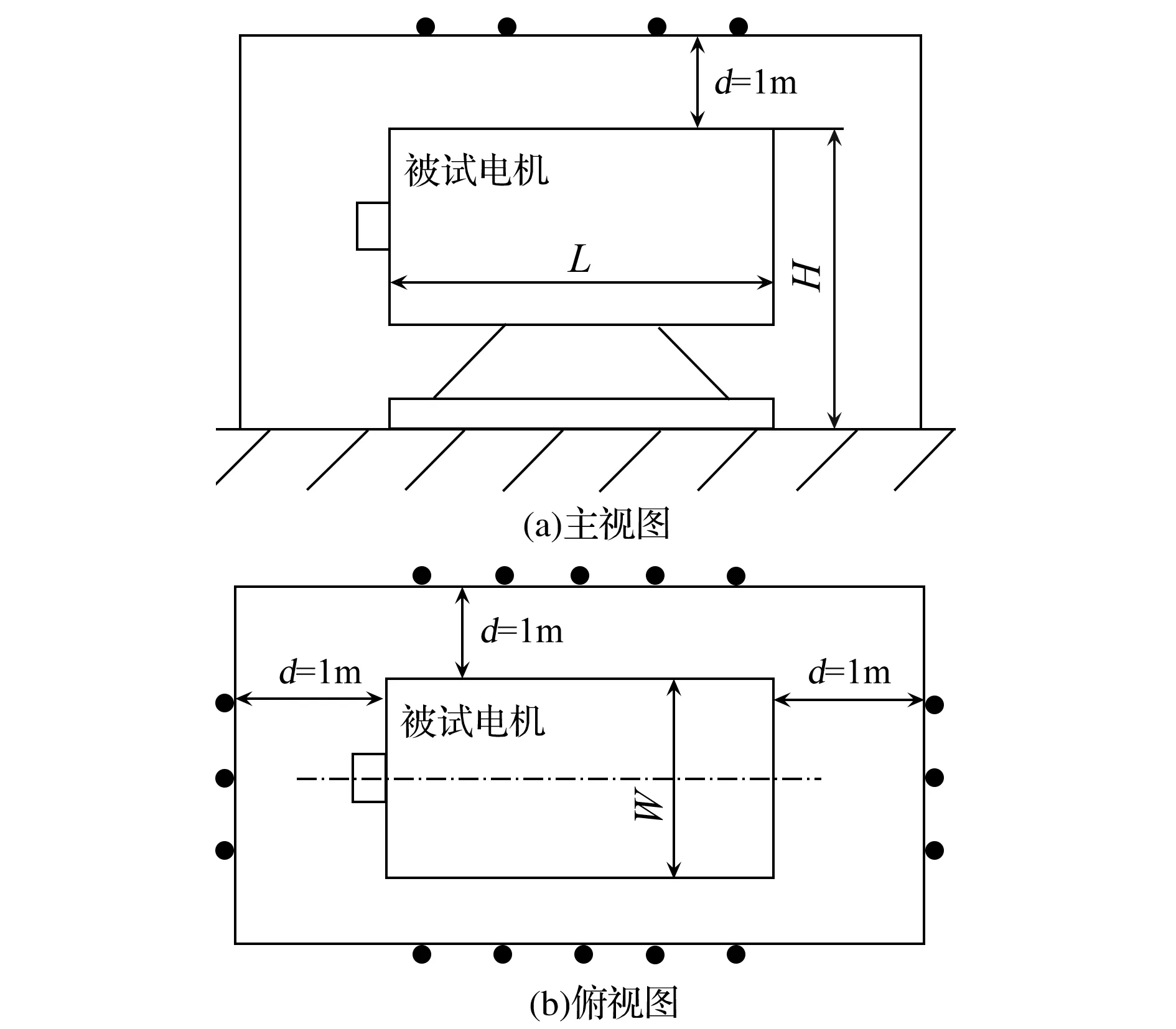

在电动机包络面上选取测试点后对噪声的声压级进行测试。包络面分为半球面和平行六面体两类。对中心高大于225mm或长度大于1m的电动机,采用平行六面体测点布置法布置测点,矿用永磁同步变频调速电动机一般尺寸都比较大,所以采用平行六面体测点布置法布置测点。平行六面体测点布置是假想将被试电动机放置在一个方形的包装箱内,箱底为安装被试电动机的地面,假想的箱壁距离被试电动机lm,各测点布置在方形包装箱表面。对较小的电动机,设置测点距电动机外表面的垂直距离为1m,在前后左右四个相互垂直的方上及电动机中心上分布配置,四周测点的高度等于轴中心高,上方测点的高度为距电动机表面1m。

如果电动机的长(不包括轴伸长)为L,宽为M,高度为H,则测量包络面的面积:

S=4×(ab+bc+ca)×(a+b+c)/(a+b+c+2)

式中,a=0.5L+1,b=0.5M+1,c=0.5H+1,m;S为包络面的面积,m2。

而对于对较大的电动机,如果相邻测点间的距离大于1m,需要在上述测点的两侧增加更多的测点,测点布置如图1所示。平行六面体等效包络面的面积则为:

S=[2c(a+b)+ab]m2

此时,a=L+2,b=M+2,c=H+1,m。L、M、H为忽略了突出部分影响的电动机基准体的长、宽、高。

图1 平行六面体测点布置图

3.8 振动试验的测定

永磁同步电动机振动试验的测量、判定及限值通用要求依据《轴中心高为56mm及以上电动机的机械振动振动的测量、评定及限值》(GB 10068—2008)执行,该标准等同IEC60034-14:2007。

试验时,被试电动机采用刚性安装,直接或通过安装平板安装在坚硬的基础或钢板上。判断刚性安装是否符合要求的方法是测量电动机地脚上(或在座式轴承或定子地脚附近的底座上)的水平与垂直两方面测得的最大振动速度,如果该速度不超过邻近轴承上沿水平或垂直方向所测得的最大振动速度的25%,则判定该刚性安装符合要求。

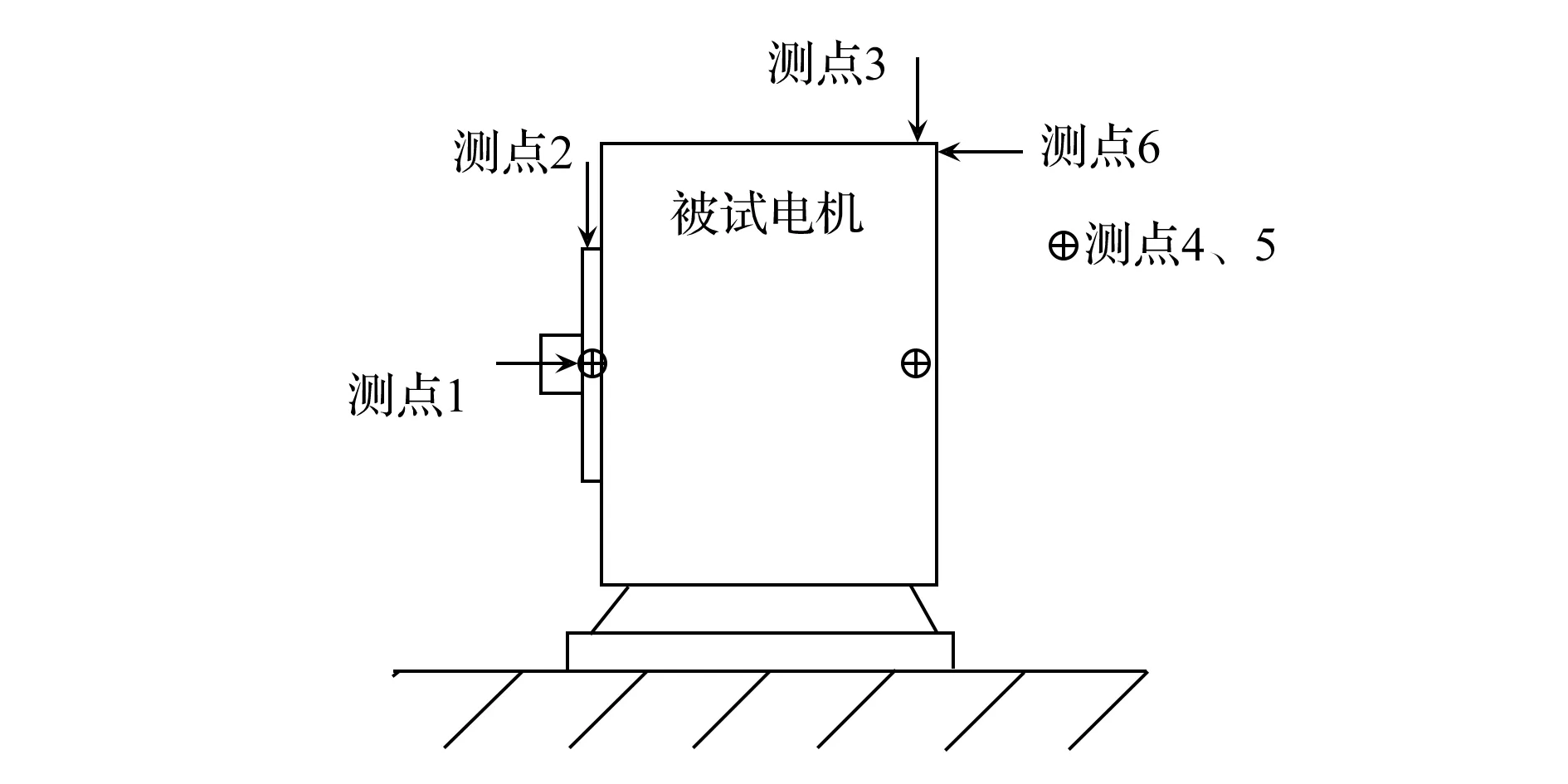

试验时电动机在额定供电状态下空载运行,在配接变频器输出的电动机最低频率和额定频率下进行测试。在试验时选择测试点可简化为测量座式轴承正上和轴承径向水平方向底座上的振动。具体如图2所示。

图2 振动试验测点选择

3.9 轴电压测试

永磁同步电动机在变频器调速运行过程中,由于变频器输出的电压含有较高次的谐波分量,在电压脉冲分量的作用下,定子绕组线圈端部、接线部分、转轴之间产生电磁感应,使转轴的电位发生变化,从而使电动机在两轴承端或转轴与轴承间产生轴电压,当轴电压大于润滑油膜击穿阈值电压时,会出现瞬间火花放电,瞬间火花放电产生的电流脉冲会造成轴承和外滚道金属表面腐蚀,严重时可直接损坏轴承或滚道[19],影响轴承正常运行。

根据标准GB/T 1029—2005的规定,轴电压测试时被试电动机在额定电压、额定转速下空载运行。用高内阻交流电压表测定前后轴承的电压U1,然后将转轴一端与其轴承座短接,测另一端对轴承座的电压U2,再测该轴承座对地的电压U3。如图3所示,试验前在电动机轴承与机壳之间加装绝缘环、轴承与转轴之间垫入干燥的绝缘片或者采用绝缘轴承,检查轴承座与金属垫片、金属垫片与金属底座间的绝缘电阻,确保电动机绝缘良好。

图3 轴电压测量示意图

这种方法测得的是轴电压的有效值[17],由于轴电压是非正弦波的高频电压,波形畸变严重,对称性、重复性极差,数值随机性较大,测得的有效值不能准确反映轴电压的大小,且无法测定轴电压的峰峰值。文献[20,21]提出可以采用“时间窗”的方法来测量轴电压的有效值和峰峰值,即利用示波器在一定时间内(时间窗)采集一组基础数据,取时间窗内测量数据的有效值平均值为测得的有效值,取时间窗内最大值为峰值,这样既可以测得轴电压的有效值又可以测得峰峰值,可以实现尽量真实的反映轴电压的实际情况。

3.10 检验方案的试行结果

此检验方案在矿用永磁同步变频调速电动机的性能检验中已经试行多年,试用结果表明,检验项目和检验测试方法测量的结果均能准确、有效的反映永磁同步变频调速电动机的性能情况。

4 结 语

矿用永磁同步变频调速电动机在煤矿井下应用越来越多,但是适用于此永磁同步电动机的性能检验标准还没有实施。分析了永磁同步变频调速电动机低转速大转矩的运行特点,提出检验方案和检验项目。结合永磁同步电动机需要变频器起动和调速等实际使用运行情况,给出永磁同步电动机性能检验项目对应的检验方法,特别是负载特性试验和空载特性试验的检验测量方法,与自起动永磁同步电动机的测量有很大的不同。这些检验测试方法测量的结果更准确,更能实际反映永磁同步电动机的性能情况,可以为各生产厂家及检测机构对低转速大转矩永磁同步电动机的检验提供方法参照,也可以为永磁同步电动机检验方法标准的制定提供参考。