基于多源数据分析的综放工作面矿压异常显现特征研究

辛宪耀,于健浩

(1.山西长平煤业有限责任公司,山西 晋城 048000; 2.天地科技股份有限公司 开采设计事业部,北京 100013;3.中煤科工开采研究院有限公司,北京 100014)

顶板灾害长期以来一直是我国煤矿主要的灾害类型,无论从事故起数还是死亡人数,均占有较高比例[1-3],顶板灾害的有效防控是煤矿安全生产的重要保证,而矿压显现规律的深入研究是制定防控措施的有效途径[4,5]。目前国内煤矿工作面矿压规律分析主要是基于液压支架安装的矿压监测设备或电液控设备采集支架压力数据[6,7],但由于缺少采场覆岩运移观测手段,无法准确掌握工作面强来压、顶板淋水、巷道大变形等矿压异常显现特征的具体原因,无法制定有效的工作面顶板及设备管理措施,进而造成顶板问题治理效果不佳,导致生产延误甚至顶板灾害的发生[8,9]。

随着深部开采、坚硬顶板、复杂地质条件矿井的增多[10,11],我国煤矿开采难度不断提高,顶板管理难度随之加大,尤其是稳定性差的松软顶板,由于顶板活动规律难以掌握[12],采用传统的矿压分析手段无法对异常矿压显现原因做出合理解释。随着微震监测技术在国内冲击地压矿井的应用推广,微震监测对煤岩体活动规律的观测逐步得到业界认可,并在非冲击地压矿井开展应用[13-16]。长平煤矿5302工作面作为矿井首个重型智能化综放工作面,于2019年8月投产,并首次将微震监测应用到顶板活动规律的观测中,采用微震监测配合工作面支架压力监测、巷道围岩应力应变监测的综合监测手段,通过对矿压、微震等多源数据的实时分析,从不同角度对工作面回采期间矿压异常显现原因进行解释,对工作面顶板管理及安全生产具有重要意义。

1 工作面开采情况概述

1.1 工作面概况

长平煤矿5302综放工作面位于3#煤一水平五盘区南翼,为五盘区的首采工作面,工作面走向长度1509.17m,倾斜长度295.00m,煤层平均厚度5.64m煤层直接顶为3.3m厚泥岩,强度较低,松软易破碎,老顶为4.4m厚粉砂岩,老顶上方岩层以细粒砂岩、粉砂岩、泥岩为主。工作面地质条件复杂,共揭露16条断层、3个陷落柱、1个向斜,其中陷落柱及向斜对工作面回采影响较大。工作面共布置4条巷道,包括53021巷、53023巷、53022巷及五盘区南翼泄水巷,采用 “三进一回”的通风方式。

1.2 矿压设备布置情况

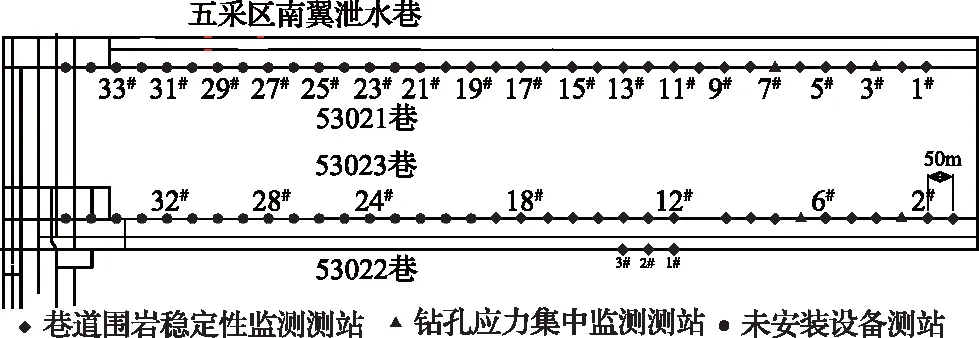

工作面液压支架采用天玛电液控系统采集支架压力数据,回采巷道采用天地科技股份有限公司生产的KJ21巷道矿压无线监测设备采集巷道围岩应力应变数据。53021、53023两条巷道每个巷道布置36组测站,测站间距50m,其中3#测站和7#测站为钻孔应力集中监测测站,每个测站布置3m、5m、7m、9m、11m、13m、15m、17m共计8个钻孔应力计,以及2个锚杆测力计(顶板一个、内帮一个)和1个顶板离层仪,其余测站布置1个钻孔应力计、2个锚杆测力计和1个顶板离层仪。由1#测站(靠近切眼)向36#测站依次布置。首次两巷各布置20个测站,当测站进入采空区前,拆除钻孔应力计和锚杆测力计,并将拆除的设备安装在巷道前方新增测站上。设备具体布置位置如图1所示。

图1 巷道矿压设备布置情况

1.3 微震设备布置情况

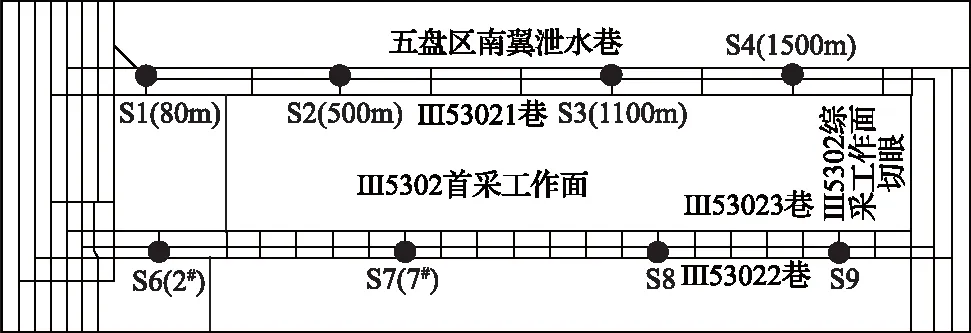

采用ARAMIS M/E 微震监测系统对5302工作面顶板断裂情况进行监测,分别在五盘区泄水巷—53021巷中间横川及53023巷—53022巷中间横川布置了8台拾振器,拾振器台网具体布置方式如图2所示。

图2 微震拾振器布置方式

2 工作面矿压异常显现特征分析

由于工作面顶板松软破碎,工作面支架压力较低,整体来压不明显。在工作面回采初期发生三次顶板淋水现象,均位于工作面中下部120#—150#支架附近。53021巷在2020年1月—2月出现大变形,顶板下沉严重。基于以上矿压异常现象,对各异常区的矿压数据及微震数据进行融合分析,研究各异常矿压显现原因,指导工作面安全生产。

2.1 整体矿压显现较弱

2.1.1 矿压数据分析

截止到2020年7月30日,工作面按不同架段分类共监测到21~38次周期来压,平均33次(其中17次工作面局部强来压,部分支架安全阀开启),来压步距在8~20.4m,平均12.7m。统计5302工作面支架压力数据,对工作面来压期间,安全阀开启率较高的强矿压显现区进行统计。工作面强矿压显现具体时间及影响范围见表1。

表1 工作面强矿压显现区域划分

由表1可知,5302工作面回采至今,共发生17次强来压,其中,初次来压影响范围最大,循环末阻力最高,来压持续距离达10m,平均达8507.5kN,安全阀开启率为7.2%。强来压主要集中在工作面中部及上部,平均倾向影响范围53.8架,约93m,推进方向影响范围平均7.7m,影响范围较大,工作面下部整体矿压显现不明显(局部与支架工况有关)。由此可知,5302工作面整体矿压显现较弱,强来压周期较少,主要原因为顶板松软较破碎,不易形成大范围悬顶。

2.1.2 微震数据分析

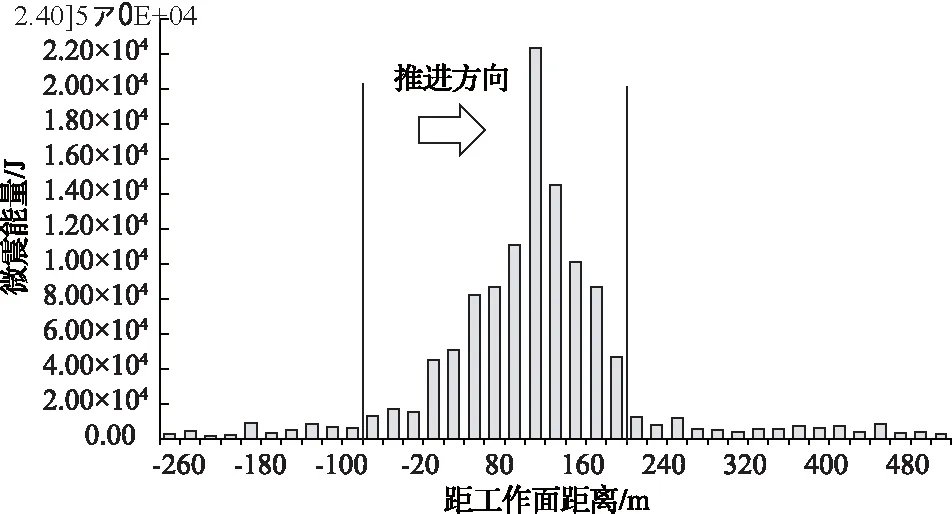

图3 工作面走向微震事件分布规律

微震监测数据分析结果显示如图3所示。微震事件活跃区主要分布在工作面前方60~220m,向两侧逐渐递减,整体呈正态分布形态。表明松软顶板条件下,位于工作面超前范围的顶板岩层提前破裂,当工作面回采至该位置时,顶板完整性较差,不易形成较大结构,这也是造成工作面整体矿压显现较弱,强来压区较少的主要原因。

2.2 工作面顶板淋水原因分析

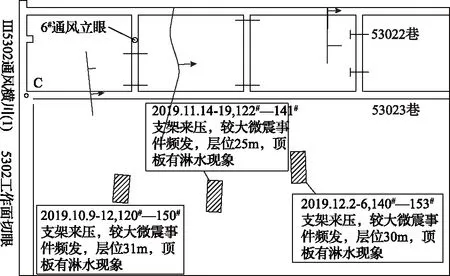

根据工作面地质报告可知,5302工作面上方25~49m处为K8细砂岩含水层,如图4所示,110m处为K10含水层,根据现场观测,工作面回采至今,共发生三次顶板淋水,均位于工作面中下部120#—150#支架附近,工作面顶板淋水情况见表2,工作面顶板淋水区如图5所示。

图4 综合柱状

表2 工作面顶板淋水情况

图5 工作面顶板淋水区

1)10月3日,129#—139#支架开始来压,其中133#—136#支架安全阀频繁开启,来压持续时间最长持续到10月12日,10月9日,142#—147#支架来压,部分支架安全阀开启,表明该时间内129#—147#支架上方顶板活动剧烈。根据微震系统观测数据显示,10月2日—10月11日,工作面共发生5次103J以上较大能量微震事件,其中1次最大能量事件发生在工作面靠近机尾附近,能量达到1.3×104J,层位位于顶板上方31m处,该能量事件可能是由于关键层断裂导致,使得K8含水层导通工作面,造成工作面淋水。

2)11月14日,122#—141#支架附近顶板来压,11月17日—18日来压加剧,部分支架安全阀开启,11月14日—11月19日共发生7次较大能量事件,其中11月17日在工作面距机尾30m位置发生一次1.1×104J大能量事件,位于顶板上方25m处,结合工作面矿压分析结果,应为工作面基本顶大范围断裂后导通K8含水层,造成工作面淋水。

3)12月5日,工作面140#—153#支架陆续来压,145#—153#支架安全阀频繁开启,矿压显现明显。对应微震事件可以看出,12月2日—12月6日,工作面靠近机尾附近发生6次较大能量微震事件,其中两次发生在底板中,一次发生在煤层中,三次发生在顶板,最大震动能量为5.5×104J,发生层位在顶板上方30m位置,通过层位判断应为K8含水层附近顶板断裂所致。

2.3 巷道大变形原因分析

2.3.1 巷道矿压数据分析

2020年1月—2月期间,53021巷初切眼以北350~400m巷道变形量增大,部分测站锚杆应力增大,通过现场安装的矿压在线监测系统绘制顶板位移量及锚杆应力曲线如图6所示。

图6 53021巷顶板下沉及锚杆应力变化曲线

由图6可知,进入1月份后,6#(开切眼以北350m)、7#(400m)测站顶锚杆应力明显增大,尤其是6#测站,应力增幅明显,峰值达118kN。同时该测站顶板下沉量迅速增大,浅层位移量由1月7日的31mm增至1月13日的451mm,表明该时间段内,53021巷350~400m巷道顶板处于应力集中区内,使得巷道在高应力的作用下产生较大变形。

2.3.2 微震数据分析

通过分析53021巷1月1日—2月25日微震事件,对巷道围岩稳定性进行分析,该时间内53021巷周边范围内共监测到60个二次方以上微震事件,其中二次方事件34个,三次方事件26个,最大能量达8300J,发生在1月13日,在53021巷以东24m、巷道顶板上方53m、超前工作面119m位置。

大能量事件(三次方以上事件)发生位置大多集中在巷道两侧30m范围内,发生层位在顶板上方1~58m之间,6个事件发生层位在1~20m,11个事件发生在20~40m层位,40m以上层位大能量事件有9个。超前工作面距离集中在20~100m之间,超前工作面20~50m的大能量事件有5个,50~100m有13个,超过100m的事件为7个,工作面后方11m事件1个。大能量事件集中在53021巷超前工作面初始切眼以北310~467m处。微震事件能量分布曲线如图7所示。

图7 微震事件能量分布

由图6可知,1月9日—1月22日微震事件较为活跃,1月22日能量达13400J,2月7日达9900J,其余大部分时间每日微震能量均超过三次方,说明该时间内53021巷顶板活动频繁。同时在1月4日—16日期间,53023巷较大能量事件频发。微震事件位置分布如图7所示。微震事件可分为显著影响区和次要影响区,显著影响区内微震事件更为集中。

图7 微震事件分布

3 结 论

1)长平煤矿5302工作面整体矿压显现较弱,工作面主要采动影响范围为工作面前方220m至面后60m,由于基本顶强度较低,整体性差,超前顶板破断所产生的微震事件较多,因此,强来压周期较少,且来压期间,仅局部支架载荷明显增大,基本顶多呈现分区域断裂和非同步垮落的特征。

2)工作面初采期间发生的顶板淋水均集中在工作面中下部120#—150#支架附近,通过微震事件能量及层位分析可知,应为K8含水层周边顶板断裂所致,并非K10含水层破断所致。

3)采用微震数据、巷道矿压数据相结合的分析方法,分析了53021巷大变形区域顶板的微震分布特征及主要影响范围,大能量事件主要集中在53021巷超前工作面20~100m范围内,且以20m以上高位顶板破断为主,是导致该区域巷道变形量较大的主要原因。