不同合成树脂工艺对改性材性能影响研究

覃引鸾,李建章,李 萍

(1.北京林业大学,北京 100083;2.广西生态工程职业技术学院,广西 柳州 545004)

胶黏剂浸渍改性木材已研究了几十年,树脂改性可改善木材的尺寸稳定性、耐久性和力学性能[1-3]。树脂分子渗透到木材中,与木材细胞壁化学物质发生反应[4]或填充木材细胞壁和木材细胞腔[5],固化后充胀木材细胞壁是树脂对木材的改性机理。树脂改性木材的难易、改性效果取决于树脂在木材中的渗透情况。树脂能较好地渗透木材或是装饰纸,必须具备良好浸渍性能(如低固含量和粘度)[6]。目前大多研究者将关注的焦点指向树脂改材材性和改性机理上,对改性原材料树脂本身研究较少。树脂性能及结构研究大部分集中在人造板工业中的木材胶黏剂[7-10]。本研究拟对树脂不同的结构形式及其合成工艺的关系进行深入研究,探讨树脂合成工艺对最终树脂结构以及树脂改性材性能的影响,为进一步提高树脂浸渍木材效果提供参考。为此,采用2种工艺合成MUF树脂,用核磁共振波普和红外光谱表征树脂性能,并对树脂改性木材效果进行对比。

1 材料与方法

1.1 原料及设备

1.1.1 原料及处理 尿素、甲醛、三聚氰胺、氢氧化钠、氯化铵。将大叶桉(Eucalyptusrobusta)和尾叶桉(Eucalyptusurophylla)木材试样(20 mm×20 mm×20 mm,纵向×径向×弦向)在乙醇∶苯(体积比为1∶2)混合溶液中抽提8 h,后放入烘箱中在(103±2)℃在干燥至恒重,测定试样尺寸和重量。

1.1.2 所用设备 水浴锅,四口烧瓶,电动搅拌器(JJ-1),粘度计(NDJ-5S),烘箱,真空箱。Nicolet 6700型红外光谱仪。核磁共振波普分析,Avance III400MHz。电子显微镜,NOVELDN-10。

1.2 树脂合成

树脂摩尔比为甲醛与三聚氰胺+尿素摩尔之比,即F/(M+U)=1.0

合成工艺1 尿素:三聚氰胺=2.47(质量比)

将甲醛溶液、三聚氰胺加入到四口烧瓶中,加入第1批尿素,打开搅拌器和冷凝装置,用NaOH(40%)调节pH值为8.5~9.0,开启水浴加热,当温度升高75℃后,保持10 min;加入第2批尿素,保持pH值在8.0,升温至80℃保持20 min;加入第3批尿素,保持原来的pH值,降温至60℃并保持30 min;冷却出料。该工艺下合成的树脂标记为 MUF1。

合成工艺2 尿素:三聚氰胺=4.0(质量比)

将甲醛、三聚氰胺、尿素水溶液(尿素与等量水混合),加入四口烧瓶,打开搅拌器和冷凝装置,用NaOH(40%)调节pH值为7.0~8.0(在整个反应过程中始终保持该pH值),开启水浴锅,升高温度至75℃,保持10 min;后降低温度至50℃,保持此温度30 min;冷却出料。此工艺条件下合成的树脂为MUF2。

1.3 树脂性能测试

1.3.1 树脂基本性能 MUF树脂的基本性能包括:外观、黏度、pH值、固体含量、贮存稳定性等,参照GB/T14074-2006《木材胶黏剂及其树脂检验方法》中相关规定标准进行检测。

1.3.2 FTIR测试 取适量MUF1、MUF2样品,添加适量氯化铵作为固化剂,均匀溶解后置于烘箱中,在120℃下固化。采用压片法对MUF树脂进行红外测试,固化MUF样品研磨成粉末后与KBr粉末以1∶100质量比混合后制成压片。利用FTIR(Nicolet 6700 Thermo Scientific,美国)进行测试,扫描分辨率4 cm-1,范围4 500~300 cm-1,扫描次数32次。

1.3.3 核磁共振(13C-NMR)测试 树脂样品:氘代二甲亚砜(DMSO-d6)以1∶3(体积比)均匀混合后进行测试,测试频率125.75 Hz,弛豫时间5 s,谱宽200×10-6。

1.4 树脂改性木材及其性能测定

1.4.1 树脂浸渍改性木材 在烧杯中制备30%(w/w)浓度的MUF1和MUF2树脂的溶液。将试样浸入溶液中,烧杯放入真空箱中抽真空30 min(-0.095 MPa),大气压下浸渍3 h。去除样品表面处理液后将样品在120℃下固化20 min,后在(103±2)℃下干燥至恒重,测量样品的重量和尺寸。

1.4.2 木材性能测定 处理材的增重率(WPG)和抗溶胀率(ASE)参考文献[11]进行计算。

将处理和未处理样品放入装满水烧杯中,放入真空箱抽真空30 min(-0.095 MPa),后在大气压下浸水6 h,测量样品的重量和尺寸。根据浸水前后重量变化计算样品的吸水率(WA):

WA/%=(M1-M0)/M0×100

(1)

式中,M0为试样浸渍后绝干重量(g),M1为浸水后试样的重量(g)。

通过下式计算样品因树脂改性引起的体积膨胀率(B):

B/%=(V1-V0)/V0×100

(2)

式中,V0处理前试样绝干体积(cm3),V1为处理后试样绝干体积(cm3)。

1.4.3 木材切片制作 从木材的样品上切下切片,在室温下用0.5%的番红染色30 min,脱水后制成永久切片。在显微镜下观察并拍照。

2 结果与分析

2.1 改性材性能分析

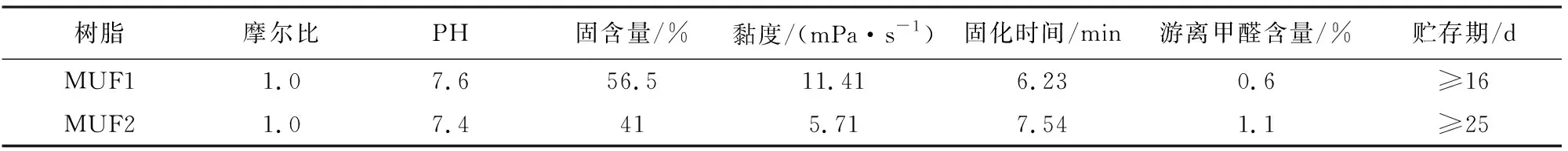

2种不同工艺合成树脂浸渍改性木材性能见表1。同一种树脂浸渍改性树种不同,改性材性能差异显著,MUF1改性大叶桉WPG为8.0%,而改性的尾叶桉WPG为5.35%,吸水性和抗胀缩系数也存在显著差异。说明不同树种或是木材结构影响着树脂对木材的浸渍改性。从表1和图1可知,大叶桉、尾叶桉木材结构存在差异,与大叶桉相对,尾叶桉木材密度大、细胞壁厚,细胞腔内侵填体丰富,且木射线细胞内的树胶特别丰富。说明即使是同一属的木材在木材结构、性质、密度上都存在差异[12],本研究中2种桉木的不同结构和密度影响木材的渗透性,导致树脂浸渍木材效果存在差异。

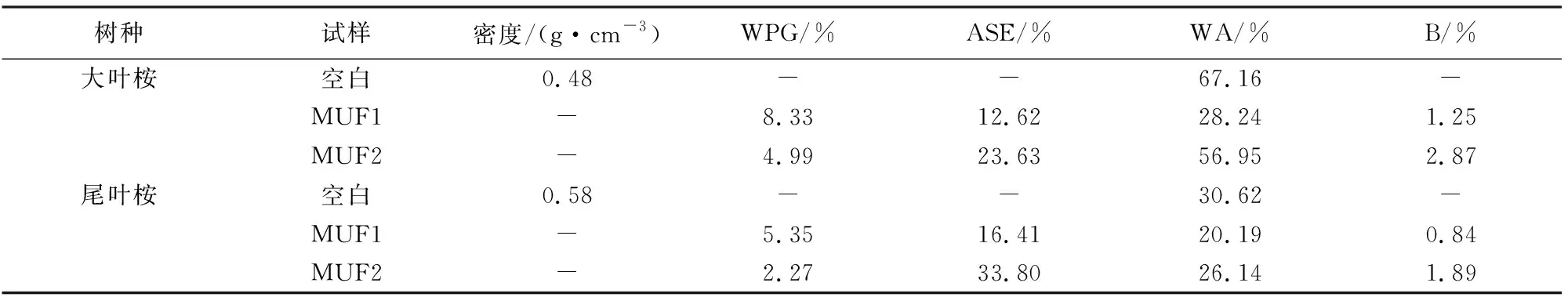

表1 试样性能数据对比

从表1可知,同一种木材不同工艺合成的树脂浸渍木材的性能亦存在显著差异。尽管树脂最终止摩尔比均为1.0,工艺1合成的树脂(MUF1)改性木材的WPG值更高,改性材吸水性能降低(与未处理材相比)更显著。但是MUF2改性木材体积膨胀率更高,说明MUF2进入木材细胞壁内部的含量更高,只有改性剂进入木材细胞壁内才会导致木材发生体积的膨胀[13]。尽管MUF1改性材获得更高的WPG,其吸水性降低更显著,但MUF1改性材的ASE值较MUF2改性材低。说明经MUF1改性后,木材浸入水中,其吸水体积变化较MUF2改性材大,因此MUF2对改性材尺寸稳定性贡献优于MUF1树脂。

树脂基本性能见表2。从以上分析可以看出,树脂改性木材效果的差异还与树脂性能有关。2种工艺合成的MUF树脂均为无色透明溶液,树脂中的固体含量、黏度、游离甲醛含量和固化时间显著不同。树脂固体含量不同,表明2种工艺条件下合成的溶液最终的树脂实质物质含量不同,树脂的固体含量多溶液的粘度大,因此MUF1中树脂实质物质大于MUF2。而游离甲醛含量则会影响树脂浸渍材环境友好性,树脂中游离甲醛含量的多寡从某种角度上反映了不同工艺下合成树脂反应过程中所消耗的甲醛原料量不同。三聚氰胺、尿素分批次加入可有效降低树脂中游离甲醛含量[14],使得MUF1中的游离甲醛含量较MUF2低。

MUF树脂作为聚合物,分子量的大小直接影响到树脂浸渍渗透进入木材内部的能力。分子量小流动性好,对多孔性木材的渗透优于分子量大且粘度大的树脂。王辉[15]通过MALDI-TOF MS(Matrix-Assisted Laser Desorption/Ionization Time of Flight Mass Spectrometry) 表征MUF,发现树脂的粘度在14.5~16.0(/s 25℃)时,合成树脂份分子量在300~500 u以及600~900 u。邹国政等[16]用分子量<400(粘度为1.8 mPa·s)的UF改性杨木,UF进入木材细胞壁内部增强了杨木的性能。分子量为290~470(粘度为14~107 mPa·s)的PF能渗透到木材的细胞壁内,但分子量为407的PF有小部分的颗粒附着在细胞壁上[17]。本研究中合成的树脂粘度为5.71 mPa·s和11.41 mPa·s,根据上述文献研究结果,说明MUF1和MUF2的分子量在400,而MUF2的粘度更小更易渗透进入木材的细胞壁内,而改性材的体积膨胀率值(MUF1处理大叶桉时为1.25,MUF2处理大叶桉时为2.87)则证明了以上的推测,树脂进入木材细胞壁量多,固化后呈疏水性从而阻碍木材吸水并限制其体积增加,因此MUF2处理木材的ASE明显大于MUF1处理材。

表2 不同工艺下合成MUF树脂基本性能

MUF2在固化过程中,由于部分醚键受热断裂,降低了分子量,从而延长了交联结构的形成。大量的三聚氰胺的加入降低了树脂的固化速度,固化时间长的树脂亦有利于树脂浸渍和渗透进入木材内部。说明树脂MUF2更易浸入木材细胞壁中。

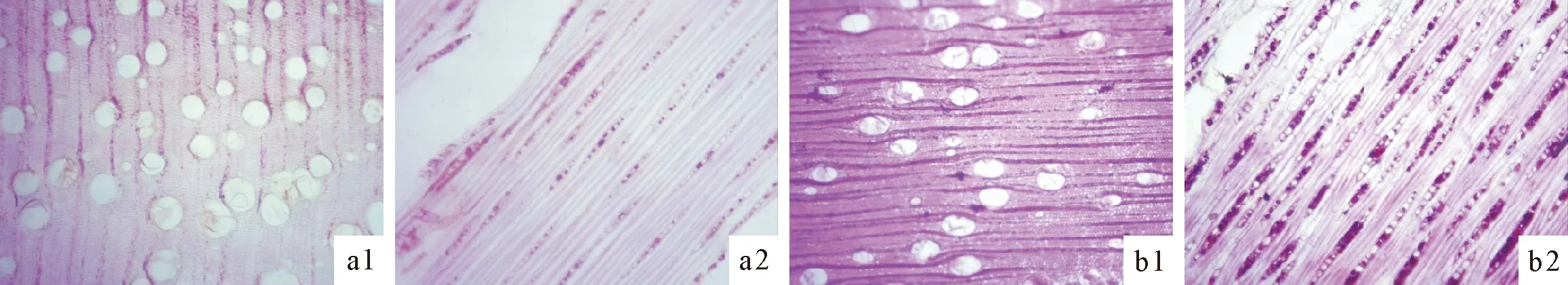

2.2 树脂及处理材的FITR光谱分析

为了探明2种工艺合成的MUF 树脂中基团的组成及分布对木材性能的影响,对树脂进行了相应的表征。树脂的FTIR结果如图2所示。

2种不同工艺合成的树脂FTIR谱图特征峰基本一致,说明在不同工艺下合成的树脂,其固化后最终产物的结构是相似或相同[18-20]。

由图2可知,合成的MUF1、MUF2 2个树脂中包含的活性基团种类基本一致,即三聚氰胺脲醛树脂以-NH-、-CH2OH- 、-NH2-为主要基团,但某些基团特征峰强度略有差异。MUF1在835 cm-1、814 cm-1吸收峰强度高于MUF2,说明MUF1中与三聚氰胺反应程度大于MUF2。1 066、1 009.47 cm-1处为C-O之间连接的振动吸收特征区,与伯醇的C-O拉伸振动有关,对应的活性基团有亚甲基醚键(-CH2-O-CH2-)和羟甲基(-CH2OH),MUF1树脂在此区域吸收峰强度较强,说明此合成工艺条件下有利于醚键的生成。

从图2和上述分析可知,尽管2种工艺合成的树脂的粘度、固体含量等存在差异,但树脂改性材的FIRT图谱并未显示出明显的差异。2种树脂改性材在1 100 cm-1附近的特征吸收峰略有增强,说明处理材中亚甲基、羟甲基含量和醚键含量增加。在1 300 cm-1处为C-H键的伸缩振动特征吸收峰增强,说明氨基上的氨逐渐减少。改性材在1600 cm-1附近特征吸收峰增强,说明改性材木质素结构单元发生改变,产生了Ar-O-C-N结构[2]。改性材在1 650 cm-1附近的N-C=O伸缩振动增强,表明MUF中的NHCH2OH基团与木材中的羧基发生反应[22]。改性材具有典型的酰胺基(1 650、1 540、1 260 cm-1)的红外光谱特征。从改性材图谱可以看出,在814 cm-1处出现较强的吸收峰,归因于三聚氰胺的三嗪环伸展,说明MUF树脂已成功进入木材内部[3]。MUF树脂浸渍改性木材后,木材本身的物理结构和细胞壁主要化学成分并未改变,但是从FTIR图谱中显示处理材在3400 cm-1处的-OH伸缩振动特征吸收峰明显变窄,表明木材中的羟基明显减少,可以肯定MUF树脂渗透入木材内部,并且与木材发生了反应,取代了木材中的羟基位置,而不仅仅充当填充作用[21],也说明了改性材细胞壁上羟基数目减少有利于木材湿胀性能和耐水性能提高,与上文吸水率降低结果相印证。从处理材在1 560 cm-1处的C=C 伸缩振动(木质素紫丁香基)吸收峰的消失,在814 cm-1附近三嗪环伸展振动吸收峰的出现,以及在1 474 cm-1处的吸收峰增强,归因于三聚氰胺环的C≡N拉伸振动,说明树脂与木材中的C=O键发生反应。

图1 大叶桉(a)、尾叶桉(b)横切面和弦切面光学成像

图2 MUF树脂及改性材傅立叶红外光谱

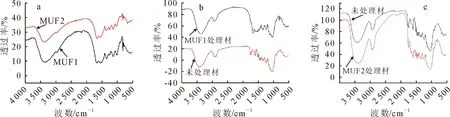

2.3 树脂13C-NMR表征及对改性材的影响

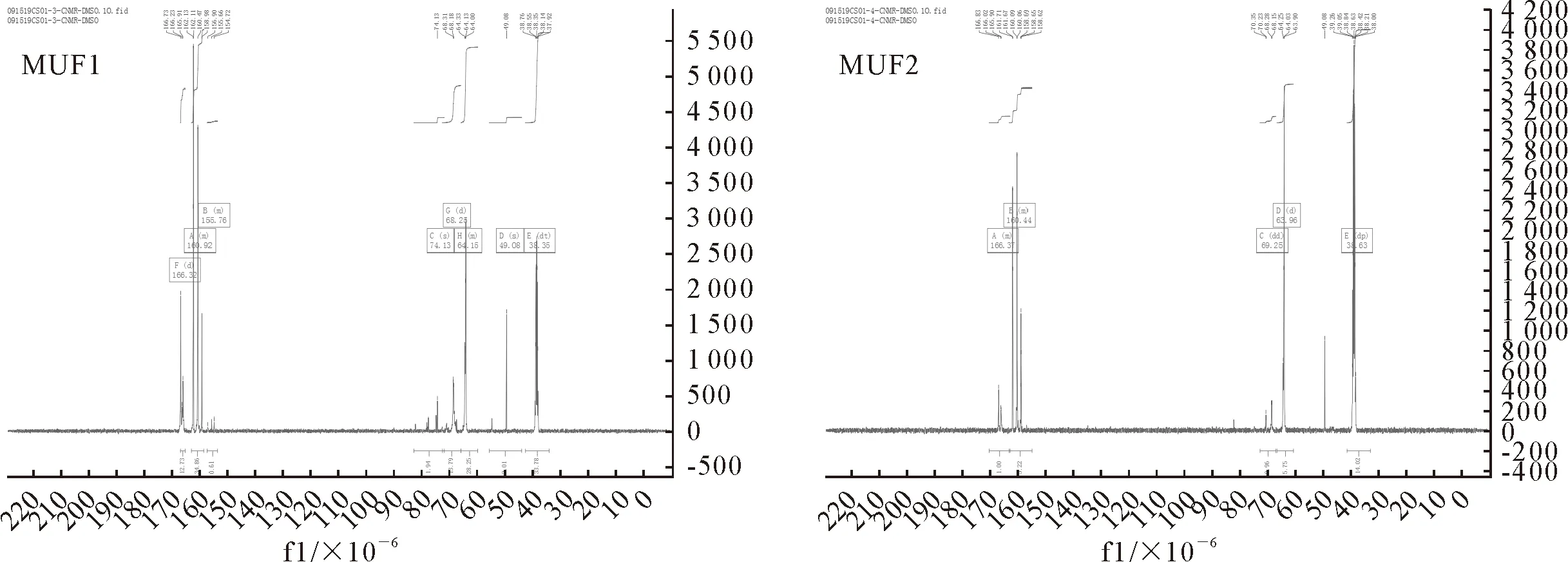

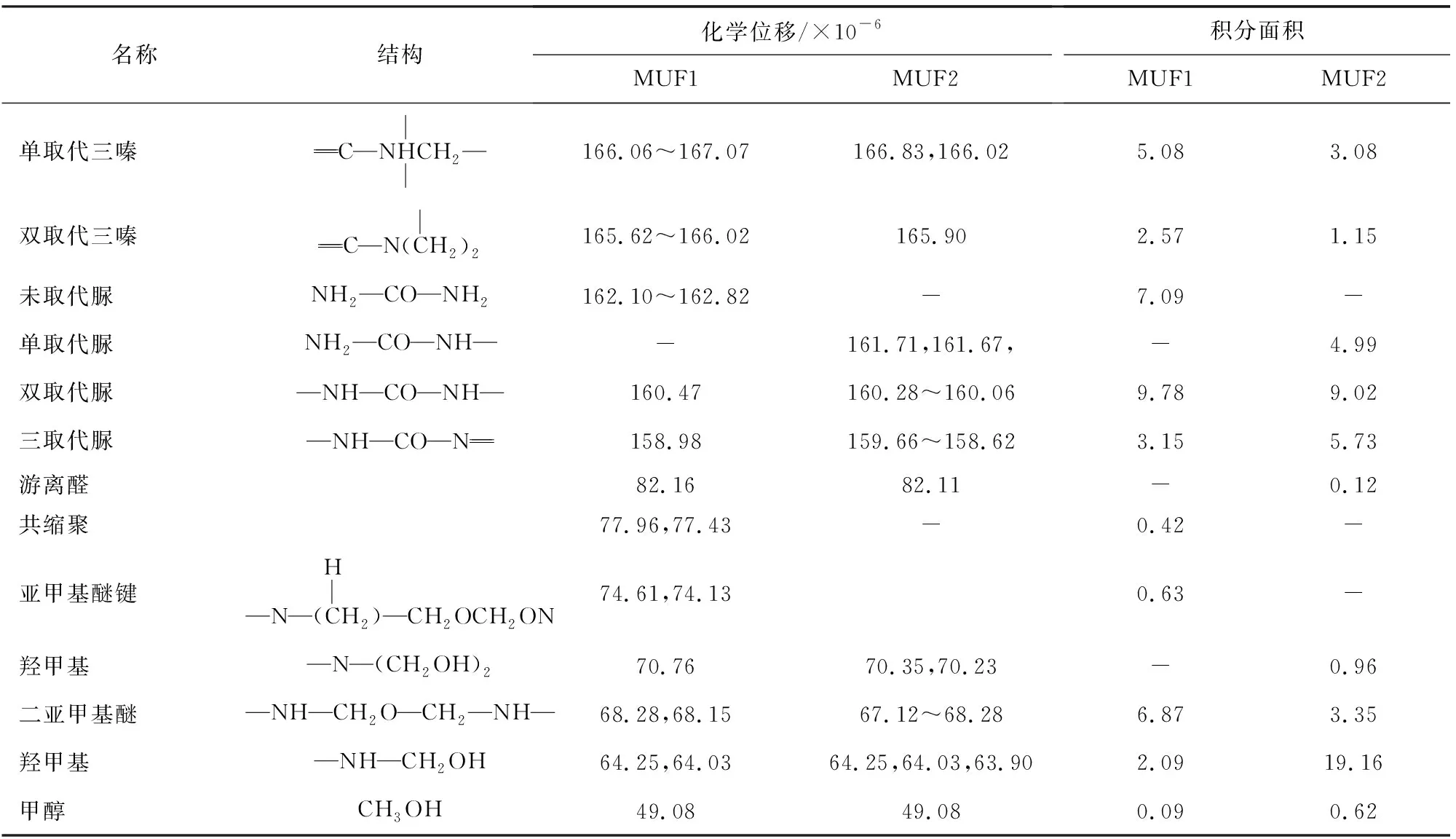

为了探明树脂未固化前其包含的主要基团以及树脂中的基团是否对木材性能产生影响,对树脂进行了13C-NMR表征。MUF树脂13C核磁共振波普如图3所示。MUF树脂的13C-NMR吸收峰在2个主要区域进行分布,即亚甲基碳的高场区(35~90×10-6)、尿素羰基碳和三聚氰胺三臻碳的低场区(150~170×10-6)。位于低场区的吸收峰在166~168×10-6的峰为取代和未取代的三聚氰胺三嗪环上碳原子的吸收峰,化学位移在158~161×10-6的峰是尿素上碳原子的吸收峰。羟甲基(N-CH2OH)基团的信号范围为65~72×10-6,亚甲基醚(N-CH2OCH2-N)基团,信号范围为69~90×10-6,其中羟甲基和亚甲基醚基团的区域部分重叠,亚甲基基团(N-CH2OCH2-N)的信号为45~62×10-6,-CH-基团直接连接2个氨基或酰胺基团[22]。

从图3和表3可知,因合成工艺的不同,不同取代产物对应的吸收峰强度亦有差别。MUF2在162×10-6的位移消失,说明MUF2中不存在未反应的尿素,而MUF1中存在未反应的尿素,说明合成工艺2中所有的尿素均参与到反应中。MUF1中还残留有游离的尿素,主要原因在反应初期加入的尿素量少,混合物中因三聚氰胺的活性较尿素高,当2类化合物同时加入反应体系内时,反应活性强的三聚氰胺优先反应,故三聚氰胺已基本参与到树脂网络结构体系中,在合成反应中能够与大部分甲醛反应,导致尿素未能与甲醛反应而呈游离状态,主要用于扮演甲醛捕捉剂的角色,与红外光谱分析一致。从图谱低场区的吸收峰强度可知,随着反应的进行,尿素/三聚氰胺或者是这两者的取代物并未完全参与到反应中,也就是说树脂中还存在有两者的取代物[14]。166~168×10-6位移对应三嗪环上碳原子吸收峰,2种树脂的核磁图谱和各特征峰积分面积可知,MUF1的三嗪环上碳原子峰强度比MUF2高,在红外光谱图上的815 cm-1处,也可证明了树脂的三嗪环引入木材中,与红外光谱测试结果相印证。

图3 树脂的13C-NMR图谱

表3 MUF树脂13C-NMR主要谱峰归属

羟甲基(-CH2OH)是MUF树脂分子链增加、交联的基础和前提,树脂中羟甲基含量多则树脂缩聚程度高。从表 3可知,在核磁共振谱图中,羟甲基(-CH2OH)基团对应的化学位移分布在64~65×10-6。

比较羟甲基、亚甲基桥键及亚甲基醚键在谱图中的吸收峰强度和积分面积发现,羟甲基(-CH2OH)在MUF2所占比例大,亚甲基醚键和亚甲基键(-CH2-)在MUF1中占比例大,而MUF2中观察不到亚甲基键的吸收峰,这与红外分析中的结论一致。大量醚键的生成一般发生在较高初摩尔比的条件下,而MUF1树脂中的醚键含量高,说明树脂初摩尔比高,合成工艺中物质含量得到验证。此外醚键含量高树脂的水溶性好,树脂贮存期长[23],与树脂性能测定结果相印证。羟甲基含量越高,说明合成工艺条件中的加成反应较完全和彻底,而树脂合成过程中羟甲基不断被消耗转化为亚甲基桥键和亚甲基醚键,亚甲基桥键和醚键含量高,则说明树脂缩聚程度较大,在反应过程中消耗的甲醛量大,反应后树脂中残留的游离甲醛含量则低。以上分析印证了试验测定的树脂游离甲醛含量数据,由此可知MUF1的反应较完全、缩聚程度更大树脂强度大。

杜官本[24]对不同摩尔比脲醛树脂合成结构分析发现,若假定同等条件下不同摩尔比时的尿素与甲醛之间的反应遵循相同的反应机理,则结构的差异应主要源于反应物的反应速率,树脂结构的差异主要源于羟甲基脲的生成速率以及不同取代的羟甲基脲进一步进行缩聚反应的能力差异。说明2种工艺条件下尿素、三聚氰胺和甲醛反应速率略有差异。

3 结论

因反应原料添加次数和反应配比的不同,不同合成工艺路线下制备的MUF树脂,固体含量、粘度、固化时间、游离甲醛含量有显著差异。最终树脂的分子结构类型构成相似性极高,但相同结构组分在不同树脂中所占比例各有差异。工艺1中羟甲基(-CH2OH)键所占比例低,而亚甲基桥键及醚键的含量较高;工艺2合成树脂中羟甲基键比列、亚甲基桥键及醚键的含量则与MUF1相反。MUF2中游离甲醛含量远高于MUF1树脂中的含量。

因树脂粘度、固体含量等性能的不同,造成MUF1改性材的WPG更高,但MUF2改性材的ASE和B更高,MUF2改性材的尺寸稳定性更好。